基于西门子828D数控系统的主轴箱电气控制系统设计

2021-06-11赵波

摘 要:主轴箱的主轴控制系统包括机械控制系统、液压控制系统以及电气控制系统,其中主轴的启动、点动、停止、正转、反转、升速、降速等功能控制主要是通过电气控制系统实现的。现以西门子828D数控系统为基础,根据机床主轴性能的需要,对电气控制系统进行了设计分析。

关键词:数控系统;电气设计;主轴箱

0 引言

近几年来,随着科学技术的发展,市场需求的不断升级,改革开放的不断深入,数控机床作为工业的基础产品之一,已成为实现装备制造业现代化的关键设备。

在数控机床各个机械组成中,主轴顾名思义就是各类轴中的核心,其控制也是重中之重。主轴驱动系统控制机床主轴的旋转运动,通常是主轴上安装的刀具的切削力和保持运动状态的动力来源。根据当前需求侧的成本和工艺需求,主轴驱动设计主要选用交流异步电机的电主轴。因此,为了获得良好的主轴特性,设计中常采用具有更高速度控制精度的交流异步直驱电机。

1 主轴驱动电气控制系统设计

主轴作为设备上刀具切削力的主要来源,结合进给轴的运动,直接决定了工件完成后的表面质量和轮廓精度,同时也决定了机床的加工效率。

目前数控机床市场上选用的主轴绝大多数都是性能优异的电主轴,其具备以下优点:

(1)加工转速范围宽,且可无级调速。

为保证工艺参数在最优范围内,以获得最佳的生产效率、加工精度和表面质量,对于加工流程,特别是有多种刀具、工序和涉及多种材料的加工流程,需要主轴转速控制更加灵活自由,同时要求主轴箱有更小的体积,以实现机床的模块化和系列化生产,从经济上来说,就是降低库存,节约成本。

本文系统采用异步直驱伺服主轴以达到设计技术要求,转速可达20 000 r/min。

(2)高动态特性。

主轴在工艺参数要求下的功率和扭矩,直接决定了刀具切削性能的稳定性。由于主轴电动机与驱动装置的特性,主轴在低速段就几乎可以工作在最大扭矩下,同时输出(切削)功率会随着转速上升而上升,直到最大功率点,而加工效率又直接与主轴功率正相关,所以通常会根据工艺需求来选择电主轴,以实现两者的最佳配合。市场上主流的伺服主轴空载时都可以在2~3 s内从静止加速到20 000 r/min。本文系统采用的电主轴额定功率7.5 kW,额定扭矩达6 Nm。

(3)具有较高的精度与刚性,传动平稳,振动小。

为了提高传动件的机械精度与刚性,齿轮和轴承等传动件会使用淬火等表面处理方法来提高零件的硬度,保证主轴长时间工作时的精度稳定。轴承支撑跨距应合理布置,以提高主轴组件整体的刚性。

1.1 电气控制原理设计

其中主电机选择相对关键。为提高精度,一般采用高性能的旋转编码器来实现主轴位置和速度的闭环控制。

主要需求:尺寸小,功率密度高;保护等级高;调速范围宽;转矩不受速度影响;基本免维护;用于高悬臂力负载;即使在最低速度,也能达到高旋转精度;采用集成编码器系统检测主轴角度位置与速度;端子盒连接功率电缆;KTY 84监测电机温度;常用的外部液冷方式可以通过管路与空调水冷机连接,以保证主轴工作温度恒定;同时使用气封和屏蔽电缆保证主轴内部电气元件能长时间稳定工作,并避免通信干扰。

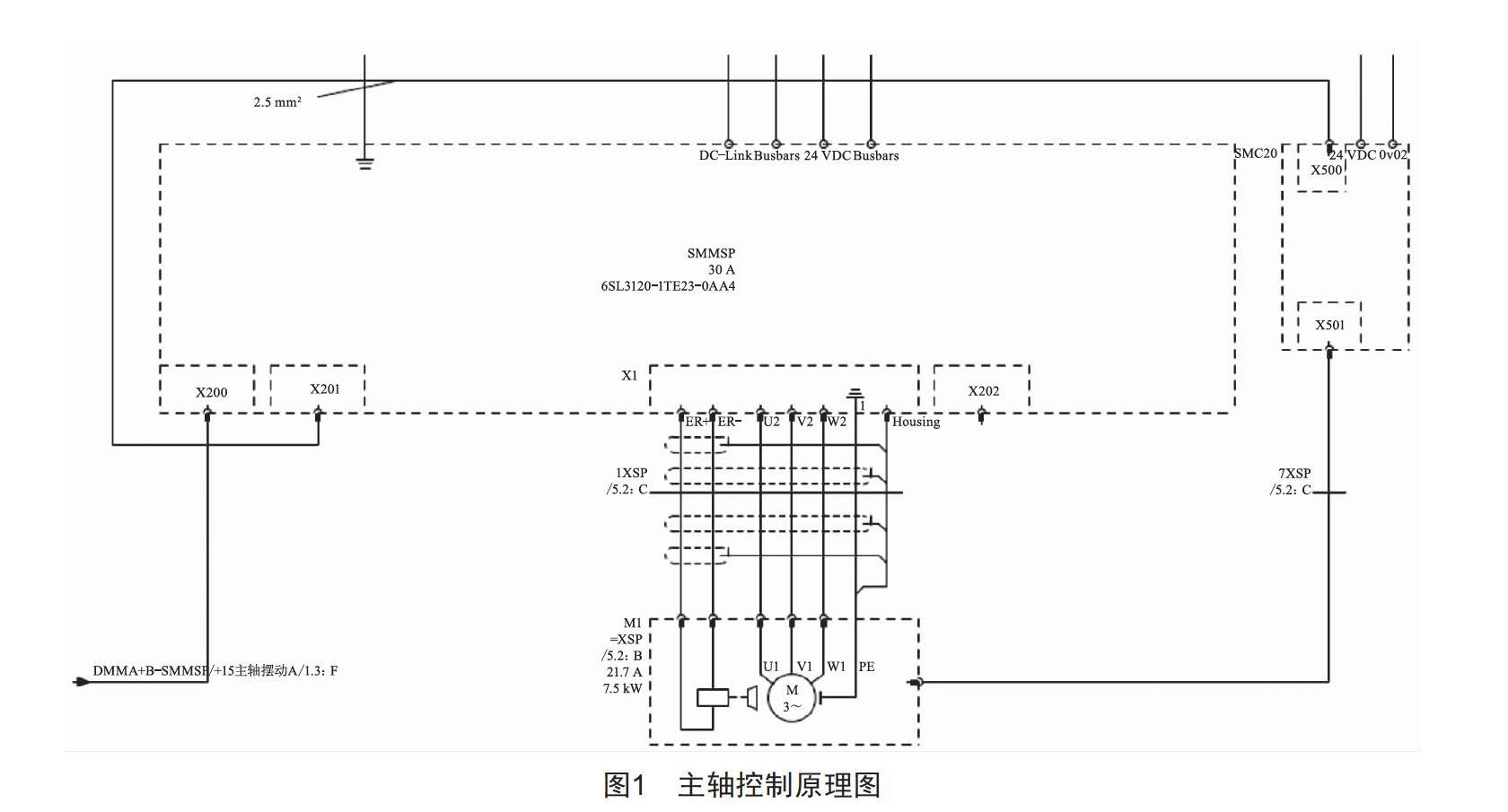

主轴控制系统主要选用西门子伺服驱动、数格主轴,如图1所示。

1.2 PLC设计

选用基于面板的SINUMERIK 828D紧凑型数控系统。SINUMERIK 828D集成了CNC、PLC、图形化人机界面以及伺服轴控制功能,由高性能的Drive-CliQ通信总线与全数字驱动SINAMICS S120实现高速稳定的控制反馈通信,自动识别,配置简单。PLC接口模块可以通过PROFINET或者PROFIDP连接集成CPU。

可配置最大轴数:车床版8轴/铣床版6轴,拥有programGUIDE编程向导,可针对大批量生产的灵活、高效的编程方式,可兼容各种编程语言。

PLC组成一般包括CPU处理器、输入模块、输出模块和编程设备,按照结构形式PLC可分为整体式和模块式,按照输入/输出(I/O)点数PLC可分为小、中、大型,其具备可靠性高、通用性強、编程简单、体积小、安装维护方便等特点。

PLC采用循环扫描的工作方式,一般情况下每一个点的状态变化需一个主循环周期。

本文项目中PLC编程使用“Programming Tool PLC828”进行控制程序的开发调试和修改。同时,在后续维护中也可以使用SINUMERIK 828D操作界面中集成的程序查看器进行PLC程序的诊断。

主轴控制系统主要采集信号有急停、主轴水冷机空开、主轴松刀到达开关、主轴拉刀到达开关、冷却机故障报警,输出信号有主轴水冷机控制等,如图2所示。

梯形图(LAD)是在继电器控制逻辑原理上发展出来的一种图形化语言,在形式上接近继电器电路图。编程和执行时按照自上而下、从左到右的顺序进行,左侧的垂直公共线称为母线。梯形图中的继电器由PLC内部的可编程元件实现,在梯形图中有一个假想的电流,称为“能流”,从左到右。

1.3 系统配置

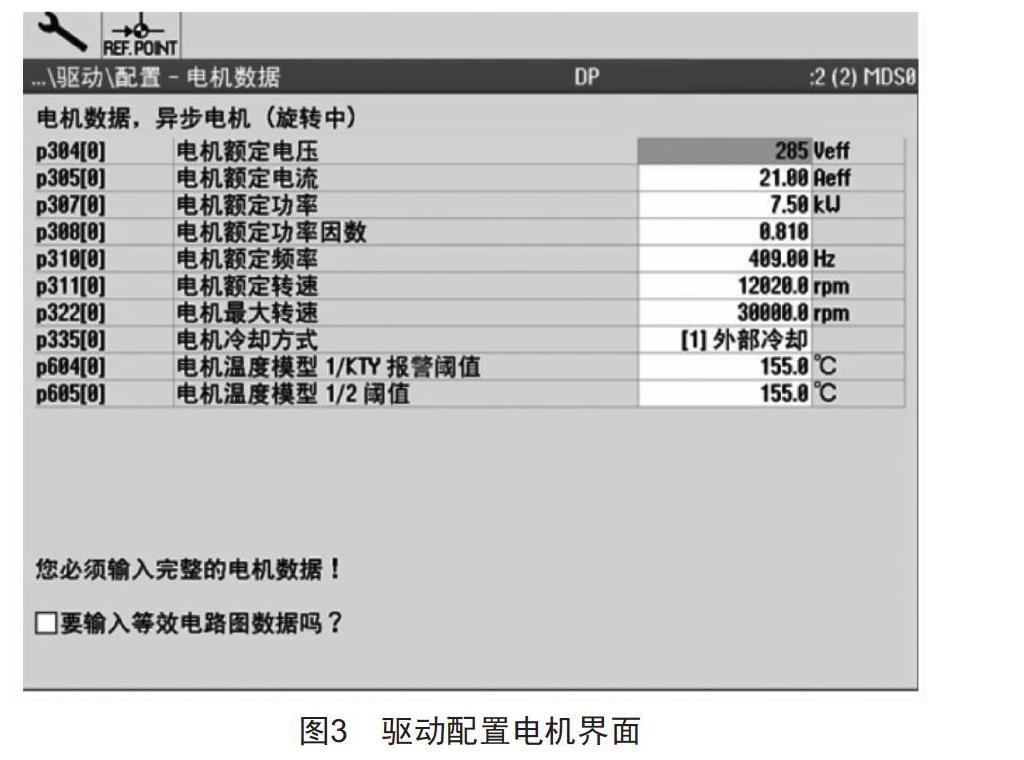

在西门子828D中,主轴相关参数可以进行设置与优化,如图3和图4所示。

根据机床对主轴各项参数要求及实际反复调试,得到了一些主轴的实际参数,具体如表1所示。

1.4 系统优化

通过828D自带的优化软件,根据电机的机械和电气特性,在系统自动测量后,结合主轴实际工况,调整优化了伺服驱动的参数,使得电机主要在速度环(主轴加减速)以及电流环(扭矩)的特性上得以提升,如图5、图6所示。

在具体加工中,主轴还需要调整增益与加速度,配合其他轴进行协同动作,以实现攻丝等特殊加工效果,如表2所示。

2 应用效果

本文设计的基于西门子828D数控系统的主轴箱电气控制系统用于对壳体工件(锥面/圆柱面、端面)通孔以及盲孔的加工,能够实现主轴高速加工、主轴定向等功能。

设备通过验收交付生产后,提高了制孔效率和精度,实现了不同孔径和窝深下主轴转速和进给速度的设定优化。同时应用自动润滑,延长了刀具寿命,优化了制孔效率(综合制孔效率可达10个/min以上)。相比原来样条固定、一种产品一套工装和手工钻孔的工艺流程,电气系统的应用实现了工艺自动化和柔性生产,并且在产品质量和效率上有了质的飞跃。另外,也降低了劳动强度,节省了人工,提高了人员对工作条件的满意度。

3 结语

数控机床是机械制造业的基础,电气控制系统设计的进步直接影响着整个机床行业的发展,是机床朝着数字化、高精度、智能化方向发展的重要标志。而主轴是数控机床的重要组成部分,本文较完整地探究了基于西门子828D系统的主轴控制设计。根据机床主轴性能的需要,对电气系统进行设计分析,进而确定主轴控制程序的具体方案;通过PLC实现了主轴启动、点动、停止、正转、反转、升速、降速等功能,并对主轴进行了优化设计。

[参考文献]

[1] 夏燕兰.数控机床电气控制[M].北京:机械工业出版社,2007.

[2] 周军.电气控制及PLC[M].北京:机械工业出版社,2005.

收稿日期:2021-02-02

作者简介:赵波(1983—),男,黑龙江绥化人,电气工程师,研究方向:数控机床开发。