肋类型对水平单管管外沸腾换热性能影响

2021-06-11刘鹏鹏黄理浩陈建红陶乐仁周卓黄嘉宇

刘鹏鹏 黄理浩,2 陈建红 陶乐仁,2 周卓 黄嘉宇

(1 上海理工大学能源与动力工程学院 上海 200093;2 上海市动力工程多相流动与传热重点实验室 上海 200093;3 上海第一冷冻机厂有限公司 上海 201901)

沸腾是通过大批量气泡的产生、发展和运动,将液态工质转换成气态的一种剧烈的汽化过程[1]。沸腾换热的机理十分复杂,包括气泡的形成、成长、脱离和运动,目前对于强化管外表面的沸腾换热机理还没有一个完全清晰的认识。

目前,水平单管管外池沸腾换热的研究主要分为不同的传热介质、传热过程和管表面结构等。R.L.Webb 等[2]对不同制冷剂在4 种强化管上的池沸腾换热进行了实验研究。刘文毅等[3]对比了替代制冷剂R123 及R11 分别在光管和多孔表面强化管管外池沸腾换热进行了实验研究。孙兆虎等[4]针对3 种纯工质以及它们相应的二元混合物和三元混合物进行了池核沸腾传热实验,并拟合出纯工质和混合工质的沸腾传热关联式。L.H.Chien 等[5]对表面带孔的强化管的孔径、孔距及翅结构尺寸对沸腾换热性能的影响进行了系统的研究。L.M.Chamra 等[6]研发了纵横交错的翅片管表面。胡晨昱等[7]研究了新型材料泡沫金属的表面结构中孔密度、孔隙率与厚度对池沸腾换热的特性,并提出了泡沫金属表面沸腾换热关联式。由于沸腾传热过程的复杂性,对于沸腾传热问题仍无法根据传热机理及数学模型得到严格的传热解析式,所以目前仍然主要采用半经验或纯经验关系式进行分析。J.R.Thome[8]对众多学者关于池沸腾换热关联式的研究进行了详细的总结。

本文对自主研究的两种不同表面结构的双侧强化管进行了管外沸腾实验,并结合关联式分析了表面结构对换热的影响。

1 实验系统

实验系统原理如图1所示,实验台集单管的管外冷凝和沸腾换热过程为一体,可以测试不同工况、不同管型和不同管径的水平单管的冷凝和沸腾换热特性。制冷剂系统的驱动设备为液压隔膜泵,这样不仅可以消除润滑油对传热性能的影响,也可以适用于多种制冷剂的测试。整个实验系统由4 个循环构成:制冷剂循环、前端换热循环、实验段循环和后端换热循环。

图1 实验系统原理Fig.1 Principle of the experimental system

实验台主要部件有:液压隔膜泵、板式换热器、视液镜、实验段、储液罐、水泵、电加热、恒温水箱、膨胀水箱、各类流量计、压力计和阀件等。实验段为管壳式换热器,长为2 000 mm,壳侧内径为200 mm;恒温水箱的冷源由一台功率为11.4 kW 的冷水机组提供;制冷剂质量流量由精度为±0.1%,测量范围为0~150 kg/h 的质量流量计测定;采用Pt100 铂电阻测量实验台各测点的温度。

实验过程中制冷剂从储液罐流至实验段直到制冷剂液面完全没过水平单管,以使单管与液态制冷剂充分换热。实验使用了相同尺寸(即外径为19.05 mm、内径为16.85 mm),长为2 300 mm 的一根光管和两根双侧强化管(实验段长度为2 000 mm 的强化管,两端各为150 mm 的光管,分别标记为1#、2#),两根双侧强化管管内外螺纹形状参数如图2所示。两根强化管均由相同尺寸的光管加工而成,区别在于管两侧表面的结构不同。1#强化管管外为T 型肋片,管内侧为三角形螺纹;2#强化管管外为直肋片,管内侧为梯形状螺纹。

2 数据处理

2.1 总传热系数

为保证实验精度,当水侧换热量和制冷剂侧换热量相对误差小于5%时认为实验达到平衡,并在平衡后5 min 内无变化后保存数据。总传热系数为:

图2 换热管纵截面(单位:mm)Fig.2 Longitudinal section of exchange tube(Unit:mm)

式中:K为总传热系数,kW/(m2·K);Q为平均换热量(水侧换热量与制冷剂侧换热量算数平均数),W;A0为以水平单管外径为基准的换热面积,m2;ΔTm为对数平均温差,℃。

2.2 光管实验验证

由于核态沸腾换热的复杂性,目前还没有一个公认的能够被广泛应用的解析式可以应用。只是在大量实验的基础上进行回归拟合获得的经验或半经验关系式,其中Cooper 公式[9]、Gorenflo 公式[10]为应用较为广泛的换热关联式。

Cooper 公式:

式中:ho为管外表面热系数,kW/(m2·K);C为表面与液体组合的经验系数;Mr为液体的相对分子质量;pr为对比压力(液体压力与该液体的临界压力之比);m为经验系数;Rp为表面平均粗糙度,μm,一般工业用管材表面Rp=0.3~0.4 μm;q为热流密度,W/m2;g为重力加速度,m/s2。

Gorenflo 公式:

式中:参考值href是基于热流密度qref=20 000 W/m2、Rpo=0.4 μm 实验条件下得到的经验值,对于不同的制冷剂,如R22、R134a,此参考值分别取值3 900 W/m2和4 500 W/m2。参考文献[11]给出制冷剂R410A 的参考值href=4 400 W/m2。FPF为传热系数与传热系数参考值比值;n为修正指数,根据制冷剂的不同,取值也不同。

由上式计算得到的管外表面传热系数结合热阻分离公式即可计算得到管内表面传热系数,并与管内Dittus-Boelter 公式计算得到的管内表面传热系数进行对比:

式中:do为水平管外径,m;di为水平管内径,m;Rw为管壁面导热热阻,,其中紫铜管的导热系数取398 W/(m·K)。

通过对两式得到的管内表面传热系数进行对比,即可检验本实验台光管实验的准确度,验证实验的可靠性。

2.3 Wilson 图解法

目前,水平单管管内表面传热系数计算公式主要应用于圆形截面通道,对于非圆形截面通道,采用当量直径后可适用Gnielinski 公式[1]。

式中:f为管内湍流流动的Darcy 阻力系数,f =(1.82logRe -1.64)-2;ct为修正系数;Prf为以流体平均温度为定性温度计算的普朗特数;Prw为以管壁温度为定性温度计算的普朗特数。

根据努塞尔数定义计算得到管内表面传热系数:

式中:λ为水的导热系数,W/(m2·K);di为换热管内径(当量直径),m。

对比相同工况下光滑管管内表面传热系数即可计算得到强化倍率,同时结合热阻分离法即可计算得到管外表面传热系数:

3 计算结果及分析

制冷工质在水平单管管外沸腾换热的实验现象如图3所示。在实验的起始阶段换热管外表面的过热度较小,且制冷工质也没有达到相应压力下的饱和温度,所以此时没有气泡产生,但可以看到换热管外表面附近的液态制冷工质有轻微的流动并出现分层现象。随着换热过程的持续,壁面过热度逐渐增大,换热管外表面个别区域开始产生微小气泡并附着在壁面上。随着微小气泡的增多,很多微小的气泡合并成更大的气泡,最终脱离壁面。换热量越大,产生的气泡越多,气泡脱离壁面的速度越快,气泡的扰动越剧烈。

图3 管外沸腾换热实验现象Fig.3 Experimental phenomenon of boiling heat transfer outside the tube

3.1 实验验证

为了验证系统可靠性,对光管进行了校核。图4所示为近共沸混合制冷剂R410A 在蒸发温度为7 ℃时光管内池沸腾分别结合Cooper 公式和Gorenflo 公式的实验值与经验公式Dittus-Boelter 公式计算值的对比。

由图4 可知,图中虚线为理论值±20%误差线,实验结果均在经验公式算值的±20%以内,与以往学者实验验证结果相符。

图4 光管实验校核Fig.4 Smooth tube experiment verification

3.2 Wilson 图解法

在饱和温度为5 ℃,1#、2#双侧换热管管内的沸腾传热系数利用Wilson 图解法绘制的Wilson 图如图5所示。通过计算可知,1#换热管强化倍率为1.85~2.05,2#换热管强化倍率为2.02~2.25。两根双侧强化管进行管外池沸腾实验时管内表面传热系数与光管管内表面传热系数的强化倍率数值大小相似,但2#换热管管内强化倍率一直稍大于1#换热管,对于整体换热强化强度无法直观的表达。因此,本实验通过改变热流密度对总传热系数、管内外两侧表面传热系数的变化进行了研究,分析了两根换热管强化换热方式。

图5 Wilson 图Fig.5 Wilson figure

3.3 换热管管两侧表面传热系数

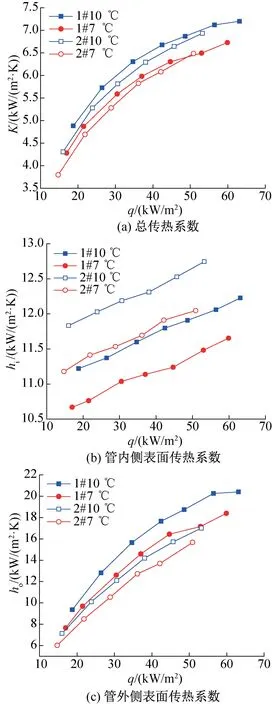

在水流量恒定不变条件下,改变入口水温使热流密度在10~70 kW/m2范围内变化时总传热系数、管内侧表面传热系数、管外侧表面传热系数的变化如图6所示。由图6(a)可知,在热流密度增大时两根换热管总传热系数均呈逐渐增大的趋势,且1#换热管和2#换热管在相同饱和温度下总传热系数数值大小并无太大区别,1#换热管总传热系数比2#换热管总传热系数稍大一些,说明两种肋片对换热管整体强化换热影响并无明显的差别。同时看出,在较大饱和温度下的总传热系数明显大于较小饱和温度下的总传热系数,在保证热流密度相同的情况下,饱和温度较大时,管壁温差增大,使总传热系数增大。

由图6(b)可知,在热流密度增大过程中管内侧表面传热系数保持增大的趋势,2#换热管表面传热系数明显高于1#换热管表面传热系数,结果与Wilson图解法计算结果相吻合。对比图6(c)可知,1#换热管管外侧表面传热系数高于2#换热管管外侧表面传热系数,分析数据可知,1#换热管与2#换热管管两侧表面传热系数大小差异显著,但在同一热流密度下的大小偏差均保持在10%以内。当热流密度较小时,两根换热管的主要热阻仍然是在管外侧,当热流密度大于30 kW/m2时,换热管的主要热阻为管内侧。

对比两根换热管不同结构类型,1#换热管是在光管上开沟槽,而2#换热管是低肋管,因此,1#换热管上的沟槽使汽化核心更容易形成,空穴内部蒸气大量逸出,扰动了整根换热管表面的液体,增强了制冷剂和换热管的对流换热性能。在凹槽内部,壁面的表面积较大,对比低肋管,生成汽化核心所需要的壁面过热度相对较低,因此1#换热管管外结构更加有利于气泡的产生,对管外表面传热系数强化效果更好。对比管内侧结构,2#换热管的梯形凹槽更有利于加热水流动、扰动,因此2#换热管对管内换热的强化效果更佳。同时发现,总传热系数与管外侧表面传热系数随热流密度的增大时的增大趋势是相似的,增大趋势均为逐渐减小。这是因为对光管表面进行肋结构的增加是强化换热的常用方法,但肋结构对换热的强化有一定限制,在热流密度即入口水温增至一定程度时对管两侧温差的影响逐渐减小,使总传热系数增大趋势逐渐减小。

为避免入口水温对结果影响的不确定性,固定入口水温,通过改变水流量的方式改变热流密度,总传热系数、管内侧表面传热系数、管外侧表面传热系数的变化如图7所示。对比图6 可知,总传热系数与管内侧表面传热系数变化趋势相似,而管外侧表面传热系数随热流量的增大而减小,这是因为水流量较低时,管内侧表面传热系数与总传热系数大小相近,随着水流量增大,管内侧表面传热系数增大,管外侧表面传热系数开始下降,但管外侧表面传热系数始终为管内侧表面传热系数的2~5 倍,相差较大。因此,通过不同方式增大热流量对传热系数的变化趋势有一定的影响,但可以暂时忽略。

图6 变入口水温时换热管传热系数对比Fig.6 Comparison of heat exchange tube heat transfer coefficient when changing inlet water temperature

图7 变水流量时换热管传热系数对比Fig.7 Comparison of heat transfer coefficient of heat exchange tube under variable water flow

综上所述,在水平单管管外池沸腾换热中,1#换热管总传热系数、管外侧表面传热系数更高,对比光管具有更好的强化换热性能;而2#换热管对管内换热的强化效果更加显著。综合对比,在同一热流密度下,1#换热管管外池沸腾总传热系数比2#换热管管外池沸腾总传热系数高约10%,管外侧表面传热系数高约20%~25%,因此1#换热管更符合强化水平单管管外池沸腾换热的要求。

4 结论

本文选用近共沸制冷剂R410A,对相同尺寸的一根光管和两根双侧换热管进行了管外沸腾换热实验研究,得到如下结论:

1)对比了近共沸制冷剂R410A 光管外池沸腾实验值分别结合Cooper 公式和Gorenflo 公式得到的管内表面传热系数与经验公式计算值,实验结果保持在经验理论值±20%以内,验证了实验结果的准确性。

2)运用Wilson 图解法分别求得两根换热管管内换热强化倍率分别为1.85~2.05 和2.02~2.25,即2#管的管强化倍率稍大一些。

3)综合对比1#换热管和2#换热管总传热系数与管两侧表面传热系数,1#换热管管外池沸腾换热中管外侧表面传热系数比2#换热管高约20%~25%,因此1#管更符合强化水平单管管外池沸腾换热的要求。