关于渤海某油田生产水系统硫化氢的分析治理

2021-06-11董波

董波

(中海石油(中国)有限公司天津分公司,天津 300450)

1 硫化氢成因分析

1.1 硫化氢形成机理

多数学者认为原油开采过程中所含的硫化氢的形成原因有以下三类:生物成因(微生物SRB硫酸盐还原)、热化学还原成因(TSR)、含硫化合物热裂解(TDS)[1]。

生物成因:主要是由细菌硫酸盐还原菌(SRB)对地层产出的水中硫酸盐的还原作用产生硫化氢。它的形成需要油层埋深在比较浅的地层中,油层温度小于100℃,而且生成的硫化氢的规模较小。

硫酸盐热化学还原:主要是由硫酸盐在烃类和有机质参与下发生高温化学还原作用产生硫化氢[1]。它的形成需要发于含有一定量的硫酸盐的油藏中,地层温度需要在100~140℃之间,生成的硫化氢含量高。

含硫化合物热裂解:主要是由油藏中的不稳定含硫化合物在高温条件下发生热裂解反应生成水、残渣和少量硫化氢。它的形成需要油藏中含有不稳定含硫化合物,油藏温度一般在120~160℃之间。

1.2 渤海某油田硫化氢成因分析

该油田的油藏埋深在2200~3200m,存在三多:沉积相类型多,储集层类型多,含油层位多,油层温度在110~160℃,含硫量0.04%~0.17%,和硫化氢的形成机理进行对比分析,该油田硫化氢的形成原因可能是含硫化合物发生热裂解导致。

流程硫化氢检测过程中发现原油系统中的硫化氢含量低于水系统,主要是由于硫化氢气体的比重为1.1895,比空气重,并且它在水中的溶解度为2.6∶1[2]。因此当生产水进入水处理系统后压力从原油系统的1600kPa骤降至106kPa时,除气罐中大量的硫化氢气体析出并聚集,硫化氢含量较高,如表1所示。

表1 流程节点硫化氢检测数据

为保障人员设备安全,采取筛选药剂,以加注脱硫剂的方式治理硫化氢,该方法工艺简单,效果较好,现场应用广泛。

2 药剂实验

2.1 药剂筛选

为了方便验证脱硫剂效果,试验水样选取油田的一级分离器水相生产水,其硫化氢含量为100ppm。用5L取样桶器取水样,加入100ppm脱硫剂样品,摇匀密封静置5min后用硫化氢检测管检测取样桶中硫化氢的含量,其结果参见表2。

表2 脱硫剂试验结果

由实验结果可知,在同等加药量的条件下,TS-7795的脱硫效果最佳。

2.2 配伍性评价

取筛选出的脱硫剂与破乳剂、缓蚀剂、清水剂、除铁剂、杀菌剂、阻垢剂以及防蜡剂以1∶1的比例进行混合,静置24h观察混溶现象。脱硫剂与油田化学药剂均无交联和结块沉淀现象的产生,配伍性良好。

3 现场试验

3.1 硫化氢含量检测数据与分析

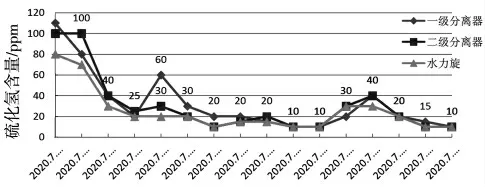

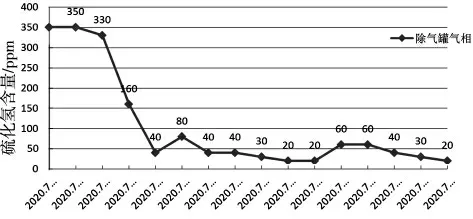

对油田硫化氢含量检测选择了6个取样点,分别是一级分离器、二级分离器、水力旋、除气罐、清水缓冲罐以及回注水井。硫化氢含量监测持续周期为16d,共监测63组数据,结果如图1,2所示。

图1 油田水相硫化氢含量趋势图

图1和图2为硫化氢含量趋势图,从图1中可以看出:加注脱硫剂TS-7795后,一级分离器、二级分离器、水力旋、除气罐的硫化氢含量都有大幅度降低。由图2可以直观看出:在脱硫剂TS-7795最开始加注阶段,流程中硫化氢含量较高,其原因是现场工艺参数未优化至最佳。但随着脱硫剂加注量的优化,流程中的硫化氢含量逐渐降低,最终水相中的硫化氢含量小于等于20ppm,气相中的硫化氢含量小于等于30ppm,达到脱硫剂实验目标中流程中硫化氢含量不高于30ppm指标要求。

图2 油田气相硫化氢含量趋势图

硫化氢检测数据表明:脱硫剂TS-7795对油田流程中的硫化氢有明显的脱硫效果。

3.2 加药量的确定

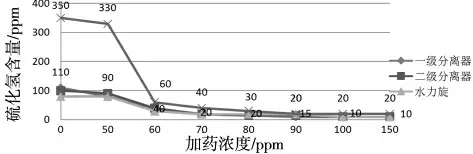

选取油田一级分离器、二级分离器、水力旋水相取样点,除气罐气相取样点,用5L取样桶器取样,用硫化氢检测管检测取样桶中硫化氢的含量,根据脱硫剂TS-7795加注量的变化,其结果如图3。

图3 渤中26-2油田脱硫剂加药量分析图

由图3可知:流程中的硫化氢含量随着脱硫剂加入量的增加而逐渐降低,当TS-7795的加注浓度达到80ppm时,流程水相中的硫化氢含量不高于20ppm,除气罐气相硫化氢含量不高于30ppm;当TS-7795的加注浓度达到100ppm时,流程水相中的硫化氢含量不高于10ppm,除气罐气相硫化氢含量不高于20ppm,因此建议日常加注药剂浓度不低于80ppm为佳。

4 结论和建议

1)该油田硫化氢成因主要是油藏中不稳定含硫化合物热裂解产生。

2)筛选出的脱硫剂TS-7795在该油田呈现出良好的脱硫效果,原油流程水相中的硫化氢含量由加药前的110ppm降至20ppm,气相中的硫化氢含量由加药前的350ppm降至30ppm。

3)脱硫剂TS-7795配伍性好,未对该油田生产流程造成负面影响。

4)根据油田生产流程中硫化氢的含量水平,建议脱硫剂TS-7795最佳加药浓度为80ppm。

5)硫化氢的成功治理,保障了人员和设备安全,提供了安全可靠的环境。