新近系红层软岩隧道系统锚杆优化设计研究

2021-06-10胡金鑫

胡金鑫

(甘肃省交通规划勘察设计院股份有限公司,甘肃 兰州 730000)

1 概述

甘肃红层分布广泛,是西北红层的重要组成部分,伴随国家交通基础设施建设的迅猛发展,越来越多的公路隧道修建或拟建于红层软岩中。软岩隧道一直是隧道工程的一个重要研究内容。随着一批软岩隧道的兴建,关于软岩隧道稳定性及其加固方法的研究获得了一些进展[1-5]。新近系红层因时代新、成岩作用差,具有岩体软弱、遇水后易软化、呈现显著流变性等特点,与一般硬岩差别较大,其围岩变形机制研究与支护设计方法尚不成熟。锚喷加固作为红层软岩隧道最常用最有效的方法之一,其设计理论尚不完善,需要在实践中不断摸索完善。

文章拟以G316线长乐至同仁公路两当县杨店(甘陕界)至徽县李家河段高速公路徽州1#隧道为依托,采用现场测试和数值模拟相结合的方法,对不同系统锚杆设置条件下新近系红层软岩隧道支护结构的受力、变形进行分析研究,并提出系统锚杆优化设计方案。

2 工程概况

G316线长乐至同仁公路两当县杨店(甘陕界)至徽县李家河段高速公路主线全长45.2km,共设隧道9座,总长度19.4km。徽州1#隧道全长3330m,最大埋深为255m。隧道截面为三心拱形,洞宽10.86m,高8.63m。净空断面积约为62.79m2,属深埋大断面隧道。

依据地质勘察成果,徽州1#隧道洞身段岩性主要为新近系砂砾岩、泥质砂岩,红褐色,中厚层状构造,泥质胶结,抗风化能力差,遇水易软化散体,软硬不均,单轴饱和抗压强度一般为5.5~15.8MPa,岩体完整性系数KV=0.65-7.5,地下水不发育。围岩级别主要为Ⅴ级。根据规范和软岩按工程分类的定义,隧道围岩为软岩~极软岩[6],是新近系红层软岩隧道修建技术研究的良好依托工程。

3 现场测试

3.1 测试方案概况

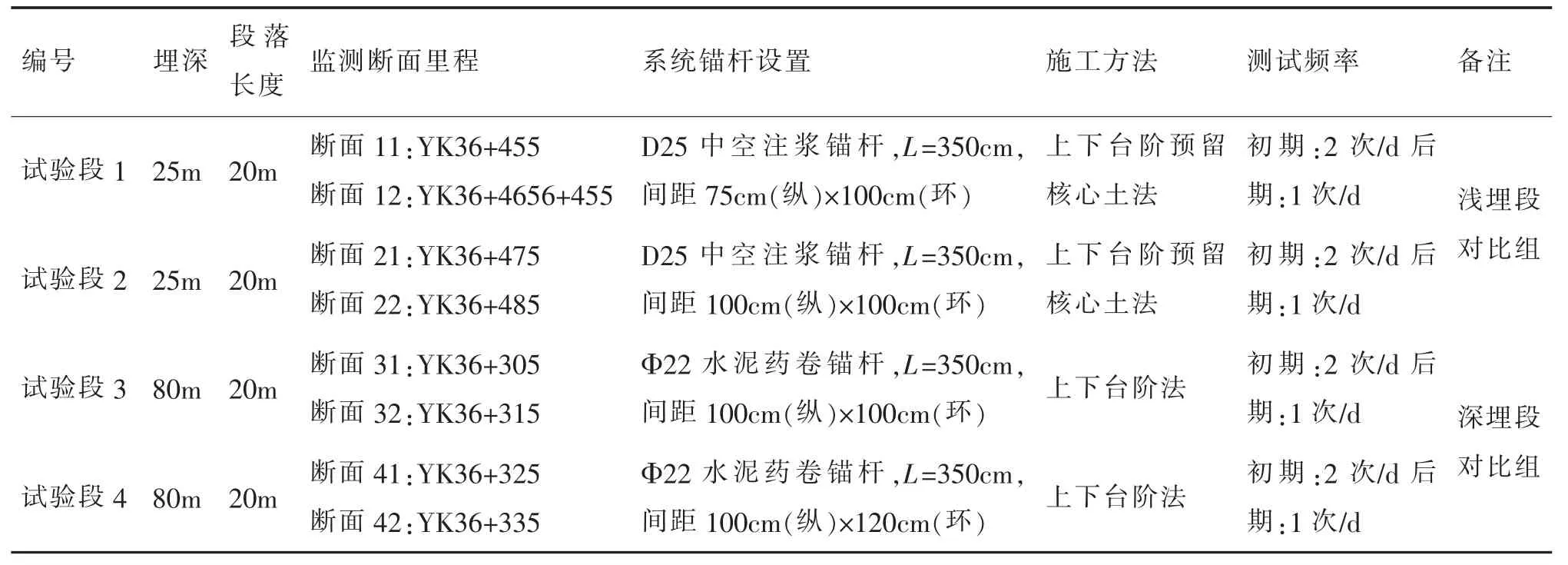

选取徽州1#隧道YK36+450~YK36+490,YK36+300~YK36+340分别作为浅埋段和深埋段试验段,现场试验断面布置情况、系统锚杆设置情况如表1。试验段地质剖面图如图1所示。除系统锚杆外,其余支护参数均按原设计执行。为保证试验数据准确,每个试验段设置两个监测断面。

图1 试验段地质纵断面

表1 试验段监测断面布置情况

3.2 测试内容及方法

为便于对比分析,对测点进行编号,编号规则采用测试项目+监测断面编号的形式,现场测试项目包括:GD-拱顶沉降;SL-水平收敛;MZ-锚杆轴力。拱顶沉降和水平收敛测点布置如图2所示,锚杆轴力测点具体布置如图3所示。MZ11(MZ31)末尾数字表示测试锚杆编号,每根锚杆上布置4个锚杆轴力计,即4个测点。数值模拟计算结果末尾字符用“j”表示,如GD2j表示数值模拟工况2计算所得拱顶沉降值。

图2 位移测点布置示意图

图3 锚杆轴力测点布置示意图

4 数值模拟

本次数值模拟按隧道埋深、系统锚杆设置情况分为4种工况,详见表2。工况1、工况1为浅埋段对比组,工况3、工况4为深埋段对比组。结合现场实测数据,进行不同工况之间的对比分析,研究红层软岩隧道系统锚杆的作用效果及其对结构受力变形的影响规律。

表2 工况设置表

系统锚杆以外的支护参数分浅埋段和深埋段两种,工况1、工况2模拟红层软岩隧道浅埋段,采用浅埋段支护参数,工况3、工况4模拟红层软岩隧道深埋段,采用深埋段支护参数。

模型中涉及的材料物理参数为地勘成果及本次研究取得的岩土体参数。材料物理参数见表3。有限元分析中采用Drucker—Prager屈服准则。计算模型有以下基本假定:(1)岩体为各向同性均匀的理想弹塑性介质;(2)不考虑岩体变形的时间效应;(3)不考虑隧道周边岩体的渗流作用;(4)不考虑远处地下水的补给影响;(5)不考虑隧道围岩的构造应力。

表3 材料物理参数表

选取模拟计算过程中上台阶开挖支护、下台阶开挖支护、仰拱开挖、初支封闭、施作二衬几个关键节点的计算数据进行对比分析,对各关键工序设置工序编号,详见表4。

表4 工序表

5 结果分析

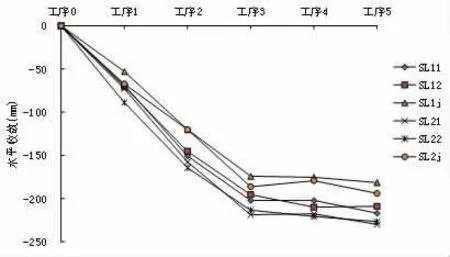

对各试验段现场监测数据及数值模拟各工况计算结果进行汇总整理,提取出关键工序的现场监测结果,同时提取出数值模拟对应工序的计算值,进行对比分析。浅埋段(试验段1、试验段2)各测试项目测量结果及理论计算值对应的时程曲线如图4~图6所示。深埋段(试验段3、试验段4)各测试项目测量结果及理论计算值对应的时程曲线如图7~图9所示。

图4 拱顶沉降时程曲线图

图5 水平收敛值时程曲线图

图6 锚杆轴力对比图

图7 拱顶沉降时程曲线图

图8 水平收敛值时程曲线图

图9 锚杆轴力对比图

5.1 浅埋段结果分析

由试验和数值模拟结果可知:(1)试验段2初期支护各工序的累计变形量略大于试验段1,试验段1各工序施工引起的变形相对更均匀,二衬施作前,试验段2初期支护拱顶沉降数值和水平收敛数值分别较试验段1大约10mm、16mm,二者整体差距在7%以内;(2)理论计算所得初期支护变形量与现场实测值存在一定偏差,结果偏小。仅对比工况1、工况2计算结果可知,二者初期支护变形量差距较小;(3)拱部锚杆均受拉,轴力普遍偏小,单根锚杆最大轴力均位于临空侧,试验段1锚杆轴力整体上略小于与试验段2锚杆,差值在1~5kN之间。

可见系统锚杆在施工过程发挥了积极的作用,在下台阶开挖支护过程中对初期支护变形控制作用较为明显,将锚杆间距由75cm(纵)×100cm(环)调整为100cm(纵)×100cm(环),对结构受力影响有限,虽然下台阶开挖时变形增加明显,但没有大幅降低支护结构的承载能力。

5.2 深埋段结果分析

由试验和数值模拟结果可知:(1)试验段4初期支护各工序的累计变形量略大于试验段3,试验段3各工序施工引起的变形相对更均匀,二衬施作前,试验段4初期支护拱顶沉降数值和水平收敛数值分别较试验段3大约14mm、13mm,二者整体差距在10%以内;(2)理论计算所得初期支护变形量与现场实测值存在一定偏差,结果偏小。仅对比工况3、工况3计算结果可知,二者初期支护变形量差距较小;(3)拱顶附近锚杆受压,拱腰、拱脚部位锚杆主要受拉,,轴力普遍偏小,单根锚杆最大轴力均位于临空侧,试验段3锚杆轴力整体上略小于与试验段4锚杆,差值在1~5kN之间。

可见系统锚杆在施工过程中发挥了积极的作用,在下台阶开挖支护过程中对初期支护变形控制作用较为明显,将锚杆间距由100cm(纵)×100cm(环)调整为100cm(纵)×120cm(环),对结构受力影响有限,虽然下台阶开挖时变形增加明显,但没有大幅降低支护结构的承载能力。

6 结论

通用现场测试和数值模拟,对不同系统锚杆设置条件下新近系红层软岩隧道支护结构的受力、变形进行分析研究,得出以下结论:

1)对于红层软岩隧道,系统锚杆在施工过程中发挥着积极作用,在下台阶开挖支护过程中对初期支护的变形控制作用较为明显。

2)红层软岩隧道系统锚杆轴力普遍偏小,小于设计锚固力50%以上,且深埋段拱顶附近锚杆受压,系统锚杆锚固作用不及设计预期。

3)对系统锚杆进行适当优化,将浅埋段锚杆间距由75cm(纵)×100cm(环)调整为100cm(纵)×100cm(环),将深埋段锚杆间距由100cm(纵)×100cm(环)调整为100cm(纵)×120cm(环),对结构受力影响有限,没有大幅降低支护结构的承载能力。