刮板输送机变频驱动智能紧链制动系统研究

2021-06-10蔡树梅

蔡树梅

(中煤张家口煤矿机械有限责任公司,河北 张家口 076250)

刮板输送机作为煤矿井下重要的输送设备,已普遍应用于大中小型煤矿,刮板链则是煤矿井下刮板输送机的核心部件,链条的张紧程度可直接影响设备是否运行平稳,同时影响链轮、槽体以及链条本身的寿命。在刮板输送机运输过程中,经常出现链条过度松弛,引起链条堆积,需及时张紧链条的情况,目前常用的链条张紧方式主要有液压马达与普通电机点动后人工制动两种。张紧链条时需保证运行速度、张紧力以及接链时电机的安全制动。目前常用的液压马达紧链系统需设置齿轮减速机构,增大扭矩,拖动链条,并需要手动啮合与脱开齿轮,为提高紧链系统的便捷化、自动化、智能化,利用变频电机的自身优势,低速启动电机,并可根据紧链情况适时调整输出转矩,平稳紧链,链条张紧过程中,链张力不可超过主机配套过程中设定的链条预张紧力。

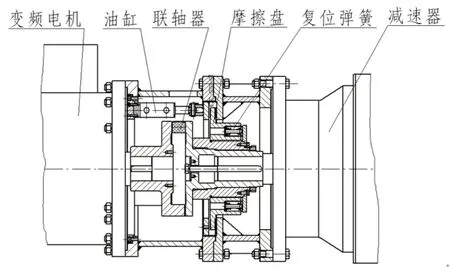

1 紧链制动系统组成

变频驱动智能紧链制动系统主要包括变频电机、减速器、联轴器、油缸、摩擦组件、弹簧复位装置、电控系统等。为适应煤矿井下的常规条件,油缸可采用乳化液作为介质,最高耐压可达40MPa。联轴器结构可采用梅花型式、柱销型式或其他型式联轴器,便于井下更换。摩擦盘是制动系统的关键部件,选用摩擦系数大,耐温高的粉末冶金材料,一次粘结成型,确保整个摩擦面平面度要求。机械部分结构布置如图1所示。在紧链制动过程中,监控系统可显示电机输出转速,输出转矩,显示链条运行速度,显示链条张紧力,判断链条张紧是否适度,链条运行至接链处,自动启动制动系统,制动电机轴。液控系统如图2所示。

图1 紧链制动系统机械部分结构图

图2 液控系统图

2 紧链制动系统工作原理

随着变频技术的发展,变频电机普遍应用于煤矿井下工作面。变频电机可通过改变供电电源的频率来实现调速的目的,利用变频电机的调速特性,可用来进行链条的张紧动作,井下常用电机额定输出转速1480r/min,为满足在紧链过程中慢速拉动链条移动,变频电机可调整为约200r/min。以SGZ1000/1710型输送机为例,输送机常用减速器传动比约30,此时链轮转速为6.6r/min,7齿链轮,48×152刮板链链条运行速度约0.23m/s,可满足链条张紧时的运行速度。紧链时,需人工取掉机械限位销,将电机转速调整至约200r/min,设定合适的链条张紧力,启动电机,驱动链轮缓慢运转,此时监控箱可显示电机转速,链条运行速度,链条张力,链条张紧力达到规定值,电磁阀自动开启,油缸供液,压紧摩擦盘,压缩复位弹簧,电机制动,电机切断电源后,此时进行接链。接链完成,油缸反向供液,松开摩擦盘,弹簧自动复位,推开摩擦盘,装好机械限位销,此时刮板输送机可正常运行。

3 制动安全系数计算

为确保紧链后液压系统能够安全制动,以SGZ1000/1710型输送机为例进行制动系统的计算。

3.1 电机参数

电机额定功率P:855kW;额定转速n:1480r/min;减速器传动比i:30

电机额定输出转矩:

一般来说,电机最大输出转矩Tmax可达额定输出转矩的2.5倍,即电机最大输出13793N·m。依据变频电机特性,低速时可恒转矩输出,即,在200r/min紧链时,电机最大仍可输出13793N·m。

3.2 油缸参数

为保证油缸在压紧摩擦盘时不发生偏载现象,均布三个油缸,油缸参数如下:

额定压力:31.5MPa;最大压力Pmax:40MPa;推力T1:61.82kN;拉力L1:22.86kN;工作介质:乳化液。

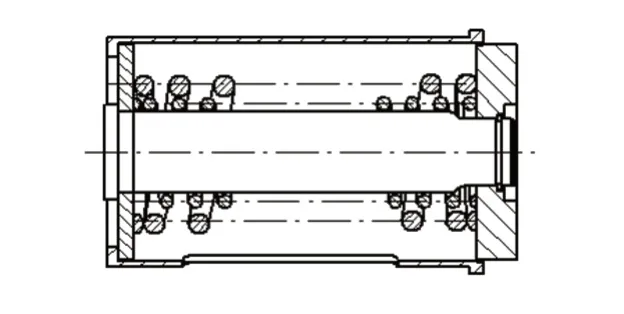

3.3 摩擦盘

摩擦盘选用粉末冶金材料,与钢质基体粘结加工成型,确保平面度,如图3所示,摩擦盘技术参数如下:

摩擦系数:0.3±0.05(与钢材料组成摩擦副);许用工作温度:300℃;许用工作压力:1MPa;能量磨损系数:1.2×10-6mm3/J。

图3 摩擦盘

3.4 弹簧

复位弹簧的作用是在紧链完成后,使摩擦盘另一侧脱开,为保证摩擦盘脱开时平稳,并压缩弹簧轴向尺寸,在摩擦盘一侧均布4组组合弹簧,如图4所示,确保顺利脱开。

图4 组合弹簧

单个弹簧在压缩规定行程下的压力值为1.08kN。

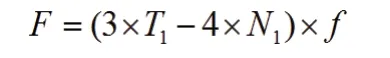

综上所述,在油缸推动一侧压盘制动时,需同时克服另一侧弹簧的正压力。计算电机制动时摩擦盘的摩擦力:

式中,T1为油缸推力,kN;f为摩擦系数;N1为弹簧正压力,kN。

计算得出,F=37.13kN。

根据设计时摩擦盘的等效半径圆,计算制动摩擦力矩约23120N·m,制动安全系数1.67。可确保在紧链完成后的安全制动。

4 结语

随着变频技术快速发展,煤矿井下的链条张紧环节可大大简化,该系统可完全替代液压马达、手动闸盘、单体支柱等紧链方式,性能可靠、操作方便、结构紧凑、工作高效。同时,该项目的有效实施,满足当前煤矿井下智能化采煤工作面的要求,可进行远程操作,保障工作面人员安全,降低井下工作面事故率。