柴油机润滑系统多故障耦合关系分析及解耦技术

2021-06-10王金鑫王忠巍马修真张驰

王金鑫, 王忠巍, 马修真, 张驰

(1.中国矿业大学 安全工程学院, 江苏 徐州 221116;2.哈尔滨工程大学 动力与能源工程学院, 黑龙江 哈尔滨 150001)

柴油机是船舶动力系统的核心设备,是保障船舶安全航行的关键。润滑系统作为柴油机的关键子系统,其不良工作状态,将直接导致柴油机各运动件间无法建立起有效润滑油膜,对柴油机整机运行安全危害极大[1]。长期以来,因摩擦副润滑不良而导致的柴油机停机事故在实际中时有发生[2-3]。严重时,甚至引发柴油机拉缸[4-5]、烧瓦[6]等重大运行事故,造成巨大的经济损失。实施柴油机润滑系统故障诊断,及时发现润滑系统的异常状态,并准确定位故障源,已成为保障船舶柴油机安全运行的迫切需求。

在柴油机润滑系统故障诊断研究上,国内外研究者通过实车试验、模型试验及数值仿真的方法,开展了一些研究工作。Nahim[7]利用热力、流动方程建立了船用柴油机滑油系统的物理模型,基于该模型分析了在换热器结垢、滑油泄漏等故障下,润滑系统多种热力参数的变化特性。Rostek[8]采用实验方法研究了滑油压力对船用柴油机摩擦损失的影响,由此建立了柴油机滑油压力与曲轴输出扭矩的响应关系,据此实现对滑油进机压力异常的诊断。种道称[9]采用机器学习算法分析、提取了滑油压力、温度以及曲轴转速信号对滑油系统不同故障的反应特性,通过建立混合模型实现对滑油系统故障的诊断。王欢欢[10]提出在柴油机不同部位布置多个声发射传感器,对比分析不同部位异常声发射峰值响应,实现柴油机机油压力异常故障的早期诊断。

然而,上述研究只关注柴油机润滑系统的一种或几种故障形式,没有考虑不同故障形式间的耦合性。柴油机润滑系统内部结构和功能的关联度极高,发生一种故障通常不稳定地表现出多种异常征兆,而检测到的异常征兆往往又是几种故障共同作用的结果。例如,安全阀泄漏可能会导致滑油进机压力、过滤器前、过滤器后等多点压力同时降低;而滑油进机压力过低则可能是油泵泄漏、安全阀泄漏、过滤器堵塞等故障的单独或共同作用的结果。仅以单故障为研究对象建立的诊断规则,忽视了机械系统多故障间的关联性,其结果不可避免的将导致对设备的漏诊、误诊[11]。全面分析柴油机润滑系统的所有故障特征,去除多故障间的关联特征信息,降低润滑系统多故障的耦合性,对有效实施柴油机润滑系统故障诊断,确保柴油机安全运行十分必要。

本文提出了一种柴油机润滑系统多故障关联性分析及解耦方法。根据润滑系统泵、过滤器、阀等部件的动态特性,建立柴油机润滑系统功率键合图模型,通过定义在模型上的前向推理,推导在柴油机润滑系统不同故障下,润滑系统热力参数的变化特性。然后引入集合划分的思想,通过分析异常征兆对润滑系统多故障的划分效果,挖掘并去除多故障间的关联特征信息,使多故障间的耦合度降为最低。最后,通过在GT-Power数据库模型上开展仿真实验,验证了本文方法的有效性。

1 柴油机润滑系统键合图模型

1.1 柴油机润滑系统结构及工作原理

柴油机润滑系统的典型结构见图1,其包含泵、过滤器、冷却器及各种阀件。柴油机工作时,油底壳中的滑油经机带泵泵吸,并进入冷却器中冷却。机带泵后通常设有安全阀,以防止管路压力过高损坏部件。滑油冷却器与调温阀并联。阀件内安装热胀冷缩元件,其根据滑油温度调节阀口开度,从而改变进入冷却器的滑油流量,以达到控制油温的目的。冷却后的滑油进入过滤器,滤除油液中的磨粒等杂质。旁通阀与过滤器并联,该阀由过滤器前、后两股液流控制。当过滤器堵塞时,旁通阀在过滤器前后压差的作用下打开,滑油不经过滤器直接进入主油道,避免柴油机发生干摩擦。主油道设有调压阀,以调节滑油进机压力。大型船用柴油机还设有预润滑油路。柴油机起动前,滑油由预润滑泵泵送,对柴油机实施预润滑,避免柴油机起动时发生摩擦磨损。

1.2 机带泵

功率键合图是一种系统动力学图示建模方法,其利用基本键合图元描述系统各部件的物理特性、功率键表示各部件间的功率传递关系,通过分析系统能量的存储、释放、传递、转化过程,构建描述整个系统工作特性的状态方程。键合图的基本原理见文献[12]。

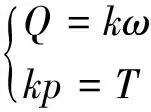

柴油机润滑系统机带泵通常为齿轮泵或转子泵[13],由曲轴通过齿轮或皮带驱动,其能量传递方程为:

(1)

式中:ω1、T1分别表示曲轴的角速度、扭矩;ω2、T2分别表示机带泵的角速度、扭矩;i表示传动比。

机带泵的泵油过程可描述为:

(2)

式中:Q为机带泵输油量,m3/s;p为机带泵输油压力,Pa;ω为机带泵驱动轴角速度,rad/s;T为机带泵驱动轴扭矩,N·m;k为机带泵转子每弧度的排量,m3/rad。

由上述分析,建立机带泵的键合图模型见图2。势源Sf表示曲轴输出转矩,变换器TE表示曲轴与机带泵之间、及机带泵机械能与滑油液压能之间的能量传递,Reffic表示皮带或齿轮的传递损失,Ipump表示机带泵转子的转动惯量,Rpleak表示机带泵内部的泄漏。本文中,键合图元的因果关系(即因果划)采用SCAP算法指定,具体方法见文献[14]。

图2 机带泵的键合图模型Fig.2 Bond graph model of oil pump

1.3 冷却器及过滤器

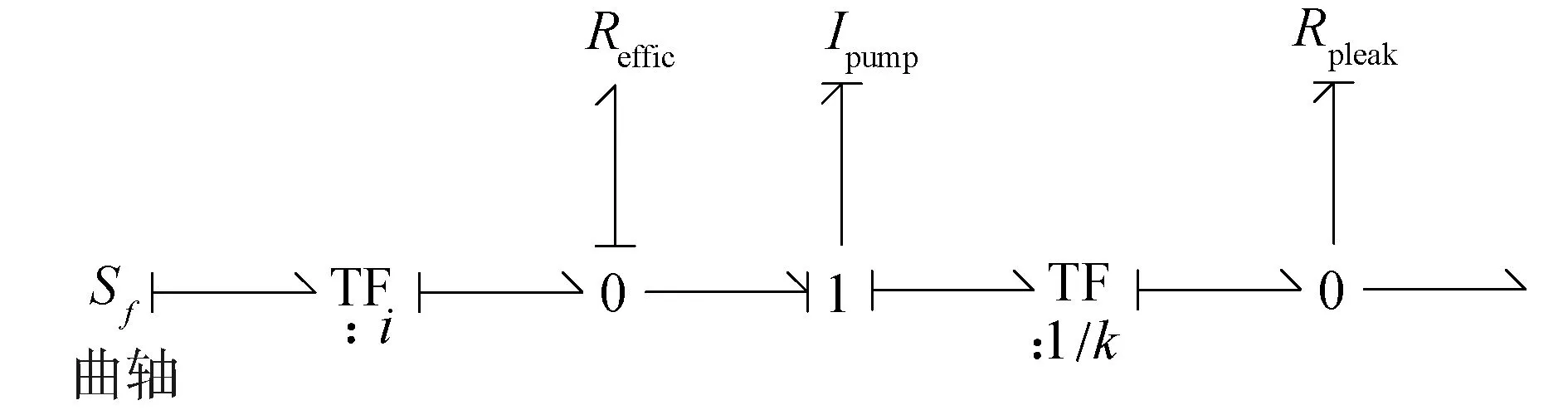

柴油机上的滑油冷却器,基本均采用“列管—筒体式”结构[13],其键合图模型见图3。由于冷却器管组的直径较小,故对滑油流动将产生较大的阻力。采用Rcooler表示冷却器液阻,对长圆形直管,当流体做层流流动时,其液阻为:

图3 冷却器的键合图模型Fig.3 Bond graph model of oil cooler

(3)

式中:μ为滑油动力粘度,Pa·s;l为管长,m;d为管道内径,m。

滑油流经冷却器时,由于管道至冷却器容积发生变化,滑油的流量也不相同。采用容性元Ccooler表示冷却器液容效应:

(4)

式中:V为冷却器容腔体积,m3;E为滑油体积弹性模量,Pa。

滑油过滤器的动态效应,同样可通过液阻、液容描述,其键合图模型与冷却器类似。

1.4 阀门组件

柴油机润滑系统包含泵后安全阀、调温阀、旁通阀、调压阀3种阀件,其液阻可描述为:

(5)

式中:Cd为阀口流量系数;W为阀口周向长度;x为阀口开度。

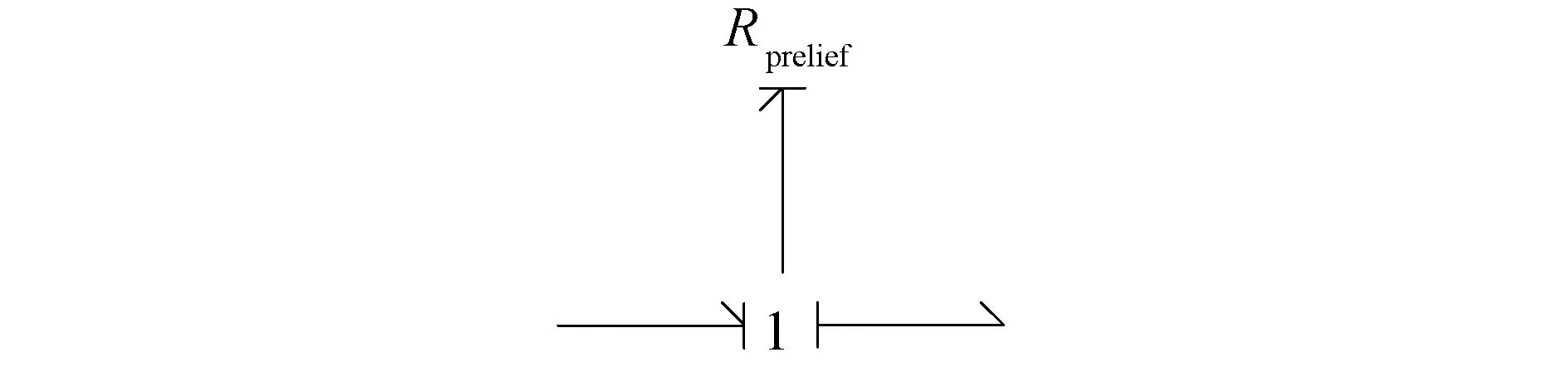

由于阀件的无阻尼自然频率远高于润滑系统的频率,故可忽略其液容、液感效应。泵后安全阀的键合图模型见图4,调温阀、旁通阀、调压阀的模型可采用相同方法建立。

图4 泵后安全阀的键合图模型Fig.4 Bond graph model of relief valve after pump

1.5 机体油道

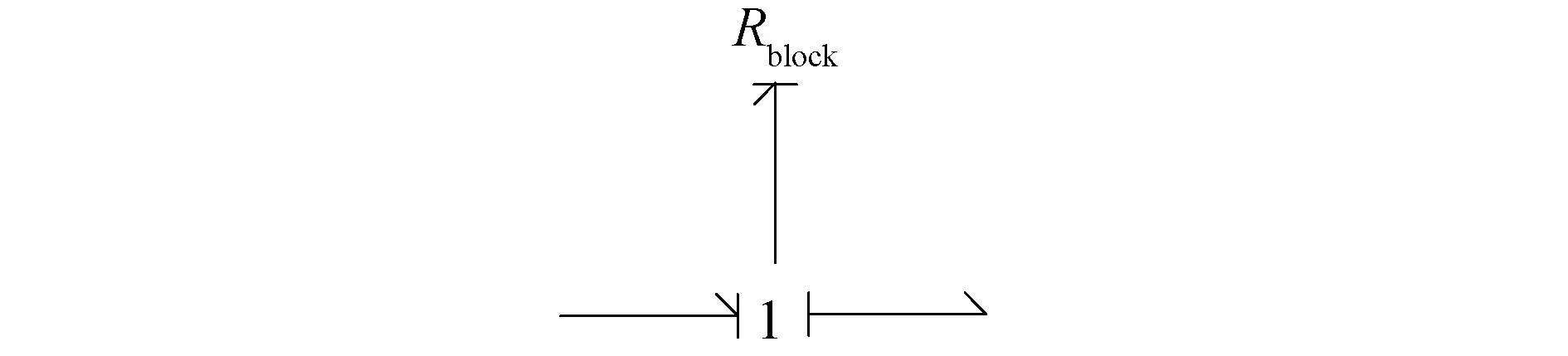

滑油经冷却、过滤后,进入主油道,然后润滑柴油机各摩擦副。机体油道的物理效应,主要指液阻。本文采用集中参数法,将柴油机体内各油道的液阻利用Rblock统一表示。柴油机体油道的键合图模型见图5。

图5 机体油道的键合图模型Fig.5 Bond graph model of oil gallery in engine block

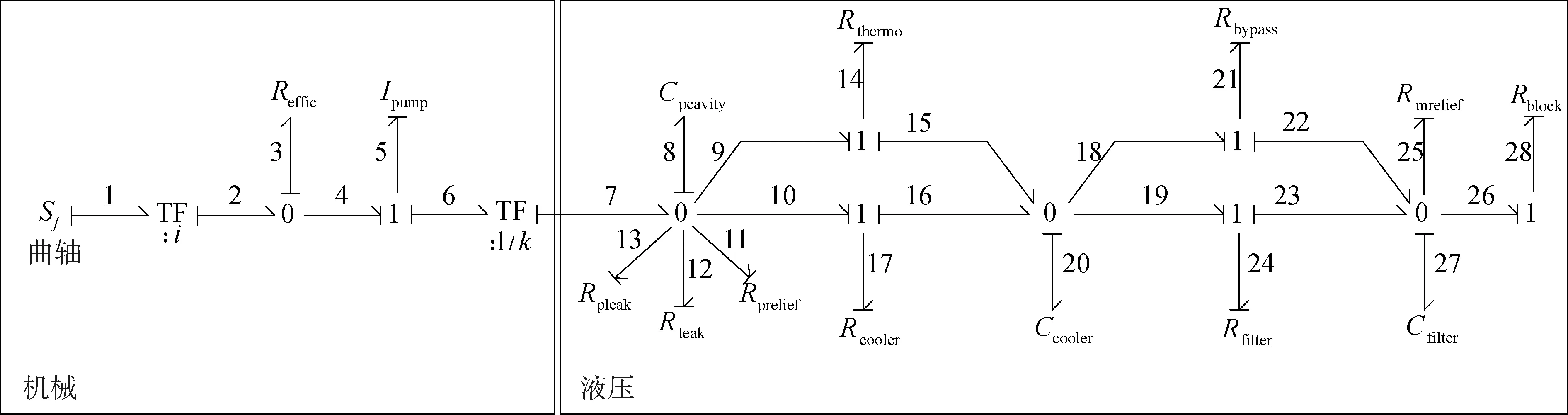

利用0结点连接柴油机润滑系统中各并联部件,利用1结点连接各串联部件,得到柴油机润滑系统功率键合图模型见图6。Cpcavity表示机带泵压油腔液容,其数值可采用式(4)方法计算。Rthermo、Rmrelief分别表示调温阀、调压阀液阻,其值采用式(5)计算。Rleak表示润滑系统的泄漏液阻,当润滑系统无泄漏时,其值可认为是+∞。

图6 柴油机润滑系统的键合图模型Fig.6 Bond graph model of diesel engine lubrication system

2 柴油机润滑系统多故障耦合关系分析

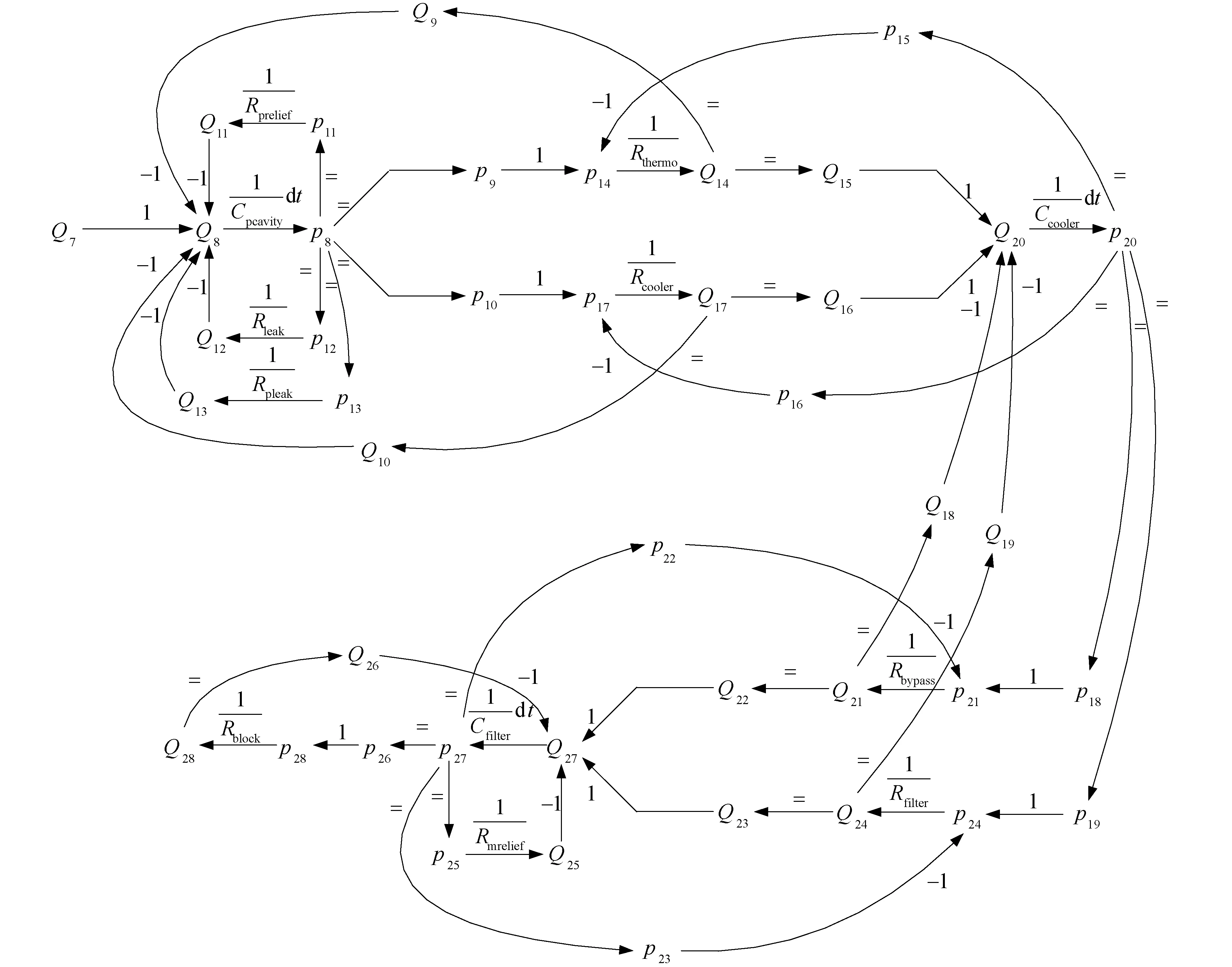

采用时间因果图[15]描述润滑系统各状态变量间、以及状态变量与结构参数间的解析关系,建立柴油机润滑系统的时间因果图见图7。(图中,1、1/R表示两参数正相关,-1表示两参数负相关,=表示两参数相等,dt表示两参数间存在积分因果关系,父结点是子结点的时间导数,1/C为常数因子。)本文忽略曲轴至机带泵的传动故障。

图7 柴油机润滑系统的时间因果Fig.7 Temporal causal graph of diesel engine lubrication system

时间因果图实际上描述了柴油机润滑系统状态参数间的迭代求解关系。将柴油机润滑系统故障表示为状态参数或结构参数的劣化(增大、减小),由时间因果图表征的因果知识,可得到该故障下,柴油机润滑系统各项运行参数的响应特性。以过滤器堵塞(旁通阀未开启)为例,得到该故障下柴油机润滑系统各项运行参数的劣化趋势见图8。

图8 过滤器堵塞故障行为分析Fig.8 Failure behavior analysis of filter blocking

柴油机润滑系统时间因果图中的环路,表示了各项运行参数间的负反馈。例如,过滤器堵塞将使得Q′8增加,对图7中的环路Q8→p8→p11→Q11→Q8,当过滤器堵塞时,有Q′8↑→p″8↑→p″11↑→Q″11↑→Q″8↓,其物理含义是:过滤器堵塞使得通过过滤器的滑油量减少,而机带泵为流量泵,泵出口流量恒定,故泵后管路进口处的滑油流量、压力增加(Q′8↑、p″8↑),泵后压力的升高又使得安全阀开度变大,阀的泄漏量相应增加(p″11↑、Q″11↑),安全阀的开启使得一部分滑油经该阀流回油底壳,故泵后管路进口流量的增加量减小(Q″8↓),Q8的变化最终趋于稳定。

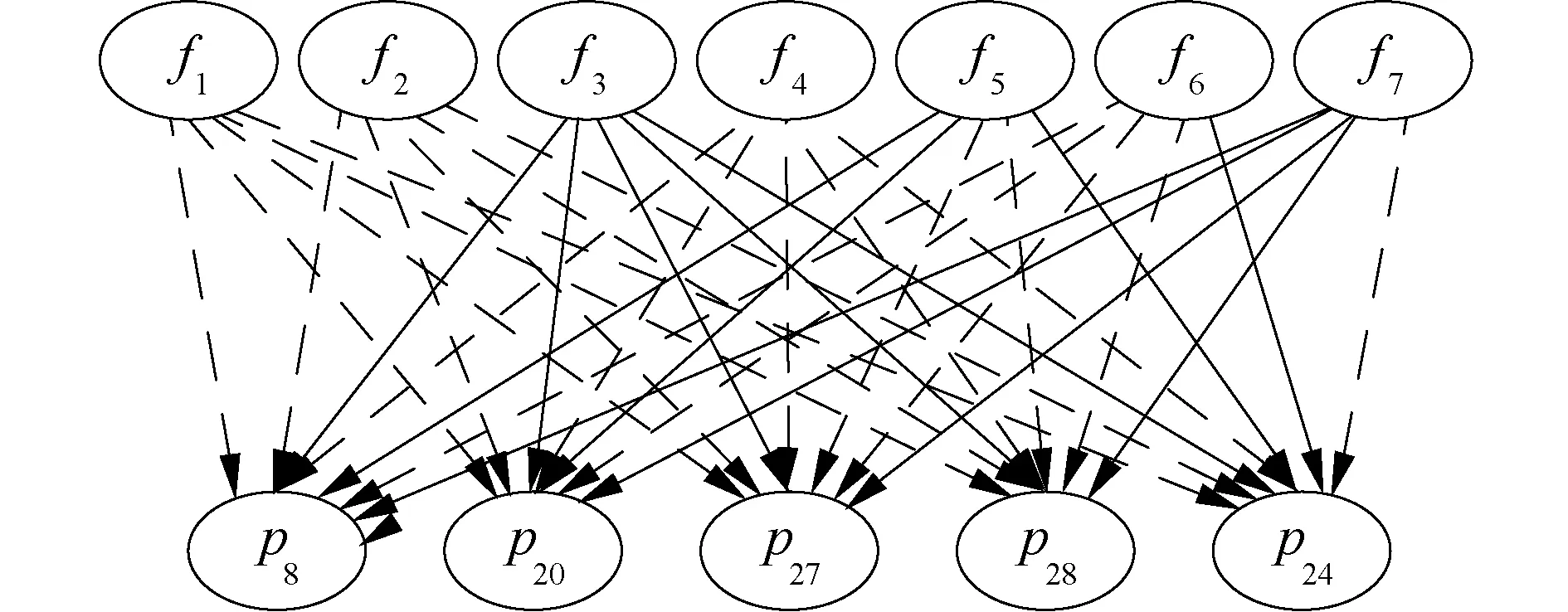

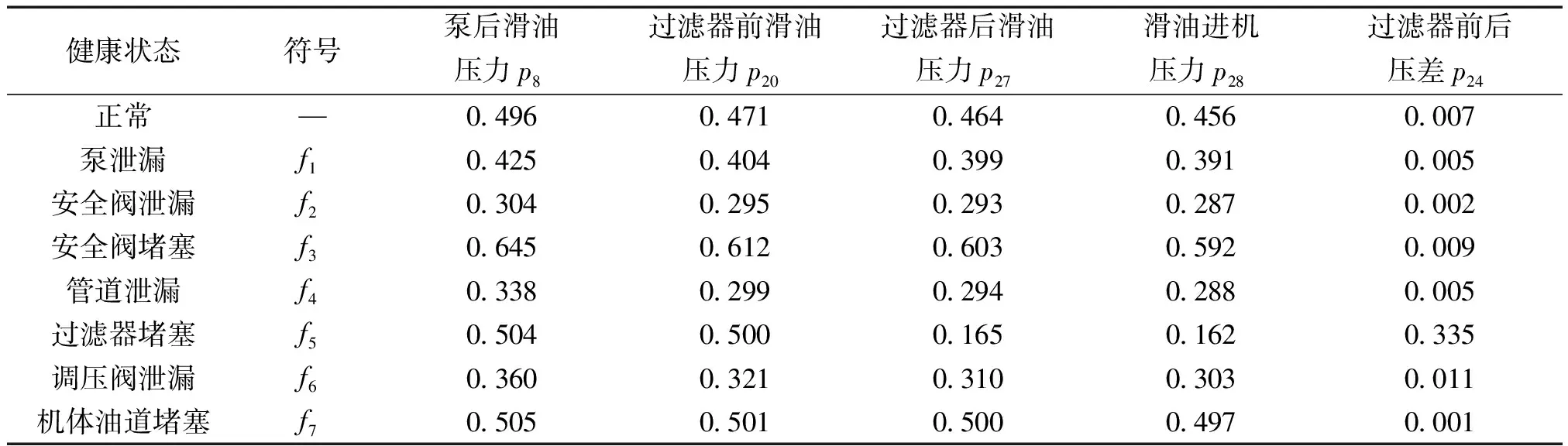

实际工程中,常选取泵后滑油压力、过滤器前滑油压力、过滤器后滑油压力、过滤器前后压差、及滑油进机压力5个变量作为柴油机润滑系统状态监测参数。由时间因果图,得到柴油机润滑系统在不同故障下,各项参数的劣化趋势见表1。图9利用网络拓扑直观描述了柴油机润滑系统多故障间的耦合关系,其中实线表示发生故障时,将导致该运行参数增大,反之,虚线表示该故障将导致运行参数值减小。

表1 柴油机润滑系统故障-异常征兆因果关系Table 1 Fault-symptom causal relationship of engine lubrication system

图9 柴油机润滑系统多故障耦合关系Fig.9 The coupling relationships of multiple faults of engine lubrication system

3 柴油机润滑系统多故障特征的降维与解耦

本文将集合论的思想引入柴油机润滑系统多故障解耦研究中,通过挖掘并去除冗余故障特征,解耦多故障间的关联性。

(6)

式中:α*(ui,uj)为区分矩阵的元素;c(u)、d(u)为论域元素u在条件属性c∈C和决策属性d∈D下的取值。

在得到区分矩阵后,计算区分函数f(S):

f(S)=∧{∨c|c∈α*(ui,uj),α*(ui,uj)≠Ø}

(7)

得到去除多故障耦合关联特征信息后的异常征兆集合。

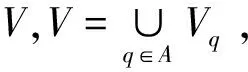

对表1所示的柴油机润滑系统故障诊断知识系统,由式(6)可得到其区分矩阵M*(S)为:

(8)

区分矩阵M*(S)表示了能够识别柴油机润滑系统任意2种故障的异常征兆。例如,区分矩阵M*(S)的第1行第5列元素{p8,p20,p24}表示:泵泄漏f1和过滤器堵塞f5可以通过泵后滑油压力p8、过滤器前滑油压力p20或过滤器前后压差p24区分。由于泵泄漏和过滤器堵塞均会引起过滤器后滑油压力p27和滑油进机压力p28降低,故这2个运行参数无法用于区分泵泄漏和过滤器堵塞故障。区分矩阵M*(S)元素为空,表示该2种无法区分。

由式(7),计算柴油机润滑系统故障诊断知识系统的区分函数f(S)[18]:

f(S)=p8p27p24+p8p28p24+p20p27p24+p20p28p24

由区分函数f(S)知,柴油机润滑系统故障与{p8,p27,p24}或{p8,p28,p24}或{p20,p27,p24}或{p20,p28,p24}间的因果关系,是区分表1中柴油机润滑系统的7种故障的必要依据,而柴油机润滑系统故障与{p20,p28}或{p20,p27}或{p8,p28}或{p8,p27}(分别与上述4种结果对应)间存在耦合的因果关系,应当予以去除。以{p8,p27,p24}为例,解耦后的柴油机润滑系统多故障耦合关系见图10。

与图9比较可以发现,应用本文方法后,柴油机润滑系统故障与异常征兆的关系数(有向边)由35个减少为21个,所需观测的运行参数(子节点)由5个减少为3个,有效降低了柴油机润滑系统多故障间的耦合性。

4 验证

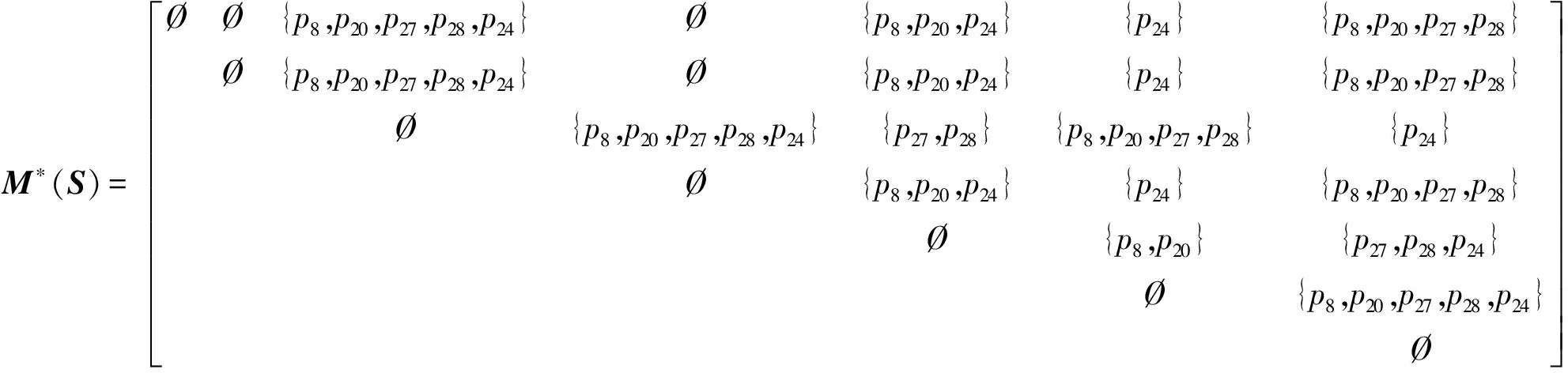

柴油机润滑系统故障,极易引起柴油机整机异常磨损,故在实机上开展故障模拟实验成本巨大。为验证柴油机润滑系统多故障耦合关系分析及解耦研究的有效性,本文在GT-Power数据库模型上开展仿真实验,该模型见图11。为模拟柴油机润滑系统调压阀故障,本文在主油道前增加了进机前调压阀,并设置其开启压力为0.5 MPa。

图11 某柴油机润滑系统GT-Power模型Fig.11 GT-Power model of a diesel engine lubrication system

由该柴油机润滑系统GT-Power模型,得到柴油机润滑系统正常/故障状态下,泵后滑油压力、过滤器前滑油压力、过滤器后滑油压力、过滤器前后压差及滑油进机压力见表2。

表2显示了在故障状态下,柴油机润滑系统各项参数劣化趋势。例如,当滑油过滤器堵塞f5时,泵后滑油压力p8、过滤器前滑油压力p20及过滤器前后压差p24均高于正常值,而过滤器后滑油压力p27、滑油进机压力p28均比正常值低。由表2可知,柴油机润滑系统发生故障时,泵后滑油压力、过滤器前滑油压力、过滤器后滑油压力、过滤器前后压差、及滑油进机压力值均出现不同程度的异常变化,且其劣化趋势与本文基于键合图模型的分析结果一致。本文第3节的多故障解耦结果显示,由{p8,p27,p24}或{p8,p28,p24}或{p20,p27,p24}或{p20,p28,p24}的异常变化,能够实现对柴油机润滑系统多故障的诊断。由表2可知,泵后滑油压力p8、过滤器后滑油压力p27(或滑油进机压力p28)、过滤器前后压差p24在柴油机发生{f3,f5,f6,f7}4种故障下,分别呈现出不同的变化趋势,而在{f1,f2,f4}3种故障下,其表现出了相同的异常变化趋势。因此,运行参数集{p8,p27,p24}或{p8,p28,p24}或{p20,p27,p24}或{p20,p28,p24}的任意一个,均可实现对柴油机润滑系统{f3,f5,f6,f7}4种故障分离与辨识。这一结果与应用运行参数全集{p8,p20,p27,p28,p24},对柴油机润滑系统多故障的识别结果相同,由此说明第3节的多故障解耦方法,在去除故障与异常征兆间冗余因果关系、降低多故障耦合度的同时,保持了对柴油机润滑系统多故障的分类能力不变,验证了本文对柴油机润滑系统多故障解耦研究的有效性。该解耦结果不仅可以获得柴油机润滑系统最简故障诊断规则,避免耦合故障特征对准确识别故障类型的类型,也可以指导建设柴油机润滑系统的运行状态监测系统。根据解耦结果,通过监测运行参数集{p8,p27,p24}、{p8,p28,p24}、{p20,p27,p24}、{p20,p28,p24}的变化趋势,可以实现柴油机润滑系统的全故障诊断,而不用监测润滑系统的全部运行参数。该结果既可以指导在设计阶段预设测量孔,也可以指导完善不完备或冗余的测量系统以达到最大故障诊断率。

表2 某柴油机润滑系统GT-Power模型仿真数据Table 2 Data of GT-Power model of a engine lubrication system MPa

5 结论

1)本文提出了一种柴油机润滑系统多故障关联性分析及解耦方法。应用本文方法后,柴油机润滑系统7种故障与异常征兆的关系数由35个减少为21个,所需观测的运行参数由5个减少为3个,有效降低了多故障在异常征兆上的耦合性。

2)利用某柴油机润滑系统经典GT-Power模型对本文方法的有效性进行了验证。结果表明,本文方法在解耦柴油机润滑系统多故障的耦合关系的同时,保持对多故障分类能力不变。