水电站地下厂房预应力锚杆质量监测分析

2021-06-09朱家林李长青李培丰

朱家林 李长青 李培丰

(中国水利水电建设工程咨询北京有限公司,北京 100024)

1 工程概况

双江口水电站位于四川省阿坝藏族羌族自治州马尔康县、金川县境内,是大渡河流域水电梯级开发的上游控制性水库。双江口水电站工程为Ⅰ等大(1)型工程,枢纽主要建筑物为1级建筑物,次要建筑物为3级建筑物。枢纽工程由拦河大坝、泄洪建筑物、引水发电系统等组成。砾石土心墙坝高314.0m,水库正常蓄水位为2500m,水库总库容28.97亿m3,死水位为2420m,调节库容为19.17亿m3,电站具有年调节能力。装机容量2000MW(500MW×4台),多年平均年发电量77.07亿kW·h。

引水发电系统布置在河道左岸,由进水口、压力管道、主厂房、副厂房、主变室、出线场、尾水调压室、尾水隧洞及尾水塔等组成,采用“单机单管供水”及“两机一室一洞”的布置格局。其中主、副厂房及安装间按“一”字形布置,主副厂房长度219.48m,高度68.32m,跨度28.30m。主变室长度158.26m,高度25.39m,跨度19.40m。尾水调压室长度137.22m,高度75.50m,跨度20m。

2 预应力监测锚杆结构及布置

2.1 预应力监测锚杆结构

预应力监测锚杆主要由HRB400EC36、L=9.0m普通钢筋和应力计组合加工而成,应力计位于杆体的3.15m处(距螺母端)。预应力监测锚杆主要部件包括杆体、止浆塞、应力计、对中架、螺母、砂浆垫座和钢垫板等,预应力监测锚杆钻孔孔径90mm,钻孔深度9.0m,锚杆段和自由段注浆砂浆强度等级M730,砂浆垫座强度等级M735。预应力监测锚杆的基本结构见图1。

图1 预应力监测锚杆结构1-锚杆孔;2-止浆塞;3-应力计;4-对中架;5-导向管;6-钢垫板;7-杆体;8-砂浆垫座;9-螺母

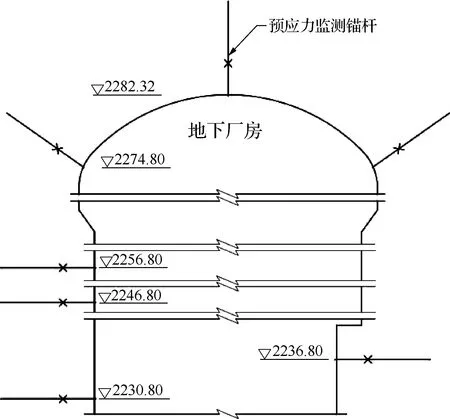

2.2 预应力监测锚杆分布

根据设计图纸,预应力监测锚杆主要布置在地下厂房的机组监测断面上,监测断面的监测区由预应力监测锚杆、锚索测力计和多点位移计等共同组成系统监测网络,为施工期和运行期建筑物安全稳定运行提供保障。地下厂房预应力监测锚杆分布见图2。

图2 地下厂房预应力监测锚杆布置

3 原材料及配合比

3.1 原材料

a.水泥。采用普通硅酸盐P·O 42.5袋装水泥,检测结果满足GB 175—2007标准要求,物理力学性能指标检测成果见表1。

表1 P·O 42.5水泥检测成果

b.钢筋。采用HRB400E牌号直径36mm的普通热轧带肋钢筋作为锚杆材料,力学性能检测成果见表2。

表2 HRB400E钢筋检测成果

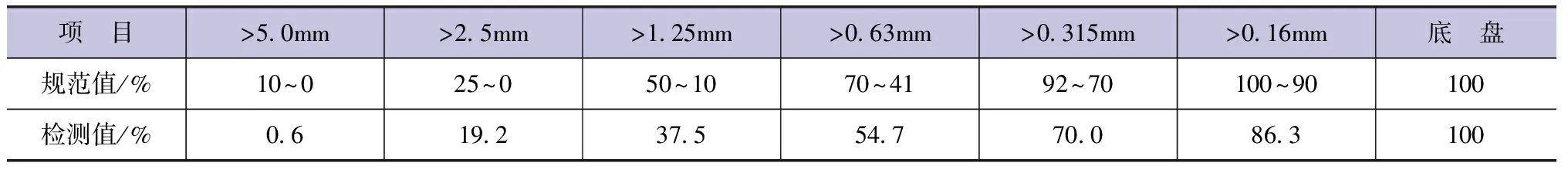

c.人工砂。采用本工程自建的1号人工砂石骨料加工系统成品砂,使用前先过2.5mm筛进行筛分,剔除2.5mm以上粒径砂进行配合比设计,过筛后人工砂检测成果见表3,颗粒级配检测成果见表4,人工砂质量满足DL/T 5144—2015标准要求。

表3 人工砂品质检测成果

表4 人工砂颗粒级配检测成果

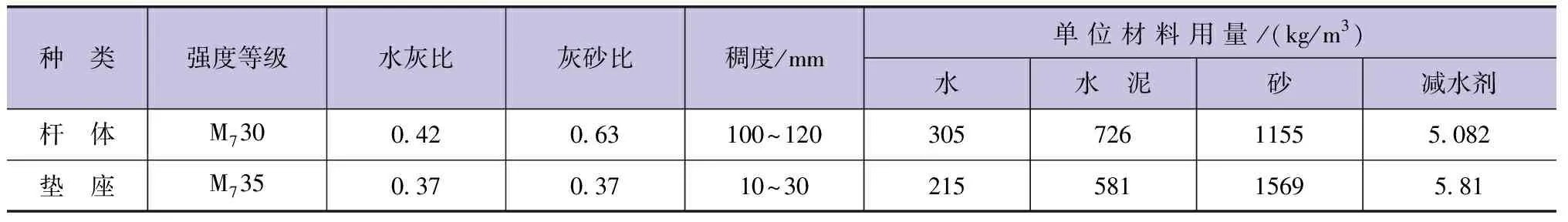

3.2 配合比

孔内杆体M730砂浆和垫座M735砂浆均采用上述材料,拌和用水由工区净水厂统一供应,减水剂为甲供材料,质量检测均合格。配合比见表5。

表5 砂浆配合比

4 施工工艺安排

4.1 测量及钻孔施工

预应力监测锚杆孔位均采用全站仪测量放点,登高台车或多臂钻台车配合标注点位,对于顶拱径向布置的预应力监测锚杆,则提前计算测算锚杆的角度。由于地下厂房和主变室边墙和顶拱的系统支护和监测设施,如系统锚杆、系统锚索、观测孔、排水孔等相对密集,任何工序测量放点的精准程度对周边工序均会产生影响,因此,测量放点均采用“双控”措施,即承包人测量自校、监理工程师复核方式,以确保各测量点位的准确性,同时定期复核施工控制网的精度。

预应力监测锚杆采用多臂钻钻孔,设计孔深9.0m,钻孔深度超设计孔深5~10cm。为精准控制孔向及倾角,开孔前用地质罗盘对凿岩机导轨的方向及倾角进行测量,合格后用半功率开孔,开孔深度达到0.5m和3.0m时,均对孔向及倾角进行复核,3.0~9.05m范围可采用全功率钻进,直至钻孔结束,以保证孔壁直顺。施钻时一般先在钻杆上做孔深控制标记,施钻结束后采用高压水清洗钻孔,然后检测孔深,合格后孔口采取保护措施,防止其他工序污染孔壁。

4.2 预应力监测锚杆制作

预应力监测锚杆杆体加工在钢筋加工厂进行,按照设计要求采用HRB400E 的C36、L=9.0m钢筋加工。预应力监测锚杆由钢筋和应力计组合而成,将9m钢筋采用切割机裁切,一段裁切长度3.0m,一端采用剥肋滚丝机车15cm螺纹,涂抹黄油后裹胶带封闭,配套M36螺母,另一端切8mm深45°坡口。另一段裁切长度5.24m,一端切成45°夹角,另一端斜切8mm深45°坡口。准备完成后,由土建和监测单位配合,将裁切后的钢筋与76cm长应力计进行组焊加工。上述工作完成后,开始安装止浆塞、对中架、注浆管(锚固段)和排气管(锚固段和自由段),杆体加工完成后尽早运输至现场。自卸汽车运输时与其他杆体或物体进行隔离,防止应力计和监测电缆发生破坏。

4.3 杆体安装及注浆

预应力监测锚杆采用“先插杆后注浆”工艺,该工艺相对“先注浆后插杆”工艺,更加有利于保证注浆密实度。杆体运到现场后及安装前,必须对杆体外观质量和应力计进行一次全面检查,确认杆体质量合格,并在钻孔验收合格后进行杆体安装。为方便杆体顺利插入, 现场采用8t随车吊辅以人工将杆体缓慢推入孔内,控制杆体外露长度在8~15cm。对于水平方向以外的上倾角杆体,安装完成后采用膨胀螺栓和铁丝对杆体进行临时固定,防止安装及注浆时杆体滑落造成打击伤害事件。

预应力监测锚杆杆体安装完成后,需对应力计进行数据采集,确认应力计处于成活状态,同时确认注浆管和排气管是否畅通,上述确认完毕后尽早进行锚固段注浆。预应力监测锚杆采用两次注浆工艺,杆体安装完成后首先进行锚固段注浆,张拉结束后则进行自由段注浆。两次注浆均采用低速螺旋注浆泵,注浆压力0.30MPa,排气管末端插入装水的透明瓶体内,注浆时,关注排气管排气情况,瓶体内不冒气泡视为注浆结束。

4.4 安装承载体

承载体由导向管、砂浆垫座、自由段注浆管、钢垫板和螺母组成,在锚固段注浆8h后可进行承载体施工。砂浆垫座采用M735干硬性预缩砂浆,找平厚度在3~5cm,砂浆垫座为钢垫板提供坚实平整的受力基础。钢垫板安装时,采用φ6钢筋固定,并多次进行校平,保证杆体轴心与垫板保持垂直状态,否则张拉时容易出现螺母滑丝导致杆体报废。

4.5 安装杆体防扭挡杆

根据预应力监测锚杆模拟试验情况,张拉前,必须在外露杆体端部采用杆体防扭转措施,防止张拉时杆体扭转导致应力计发生破坏。挡杆采用C32钢筋制作,长45cm,锚筋采用C25钢筋制作(锚入基岩20cm,外露20cm),挡杆一端与预应力锚杆端部点焊,另一端与锚筋点焊。防扭挡杆结构见图3。

图3 防扭挡杆结构示意图1-钢垫板;2-螺母;3-杆体;4-挡杆;5-锚筋

4.6 张拉施工

预应力监测锚杆张拉常采用扭矩扳手或千斤顶张拉工艺,本工程预应力监测锚杆采用与普通预应力锚杆相同的张拉施工工艺,即采用扭矩扳手张拉。根据类似工程经验和设计指标,采用国产1500N·m级的开口型扭矩扳手作为张拉工具。根据规范要求,张拉前采用专用工具对扭矩扳手和锚杆应力计进行配套率定。

预应力监测锚杆张拉前,首先将杆体外露部分的螺纹保护胶带和黏结在钢垫板杂物予以清理,螺纹及螺母与垫板接触区域薄涂黄油,以起到张拉过程的润滑作用。上述准备工作到位后,可进行张拉施工。根据配套率定结果和扭矩扳手分刻度值,张拉过程分5级完成,即310N·m(预紧)→380N·m→800N·m→1080N·m→1150N·m,张拉值按设计荷载的1.1倍控制并锁定,以48h应力损失小于锁定值的10%为合格。地下厂房现场张拉的5根预应力监测锚杆扭矩值与应力值见表6。

表6 地下厂房预应力监测锚杆扭矩值与应力值对比

4.7 注浆封锚

张拉完成48h后经采集数据确认应力损失小于锁定值的10%后,可进行自由段封孔注浆,注浆工艺同自由段注浆。注浆结束后,外露杆体采用一级配混凝土进行封锚或采用喷混凝土封闭,并按措施要求做好监测设施标识,防止其他工序对预应力监测锚杆造成破坏。

5 质量检测和应力监测分析

由于预应力监测锚杆的特殊构造,无损检测声波波形在锚杆应力计处发生突变,不能根据声波波形准确判断锚杆应力计以内杆体注浆饱满度和长度。因此,预应力监测锚杆质量控制主要以各环节的工序控制和监测应力为主要控制指标。

经过监测,目前地下厂房已安装预应力监测锚杆5支,张拉后48h应力损失均低于规范要求。随着地下厂房的下卧开挖和支护,5支锚杆应力计的测值均有不同程度的增减变化,其中应力变化区间在-10.02~54.95kN之间,应力增减时点主要表现为现场开挖爆破后,其他时段一般表现为应力收敛状态。

6 结 语

预应力监测锚杆各工序环节的工艺质量控制是重点,通过严格按照工艺方案实施,预应力监测锚杆成活率100%,各项指标满足设计要求。控制孔口钢垫板与锚杆的垂直度,以及杆体在孔内居中状态,直接关系完成张拉和应力锁定,因此,控制杆体居中和与垫板的垂直度是关键;在进行钢筋与锚杆应力计焊接时,应严格控制焊接速率,在应力计焊接处用湿毛巾等包裹或洒水进行降温,防止焊接时过高温度传导破坏应力计电缆和内部结构;预应力监测锚杆采用扭矩扳手张拉时,孔口应采取必要的防扭措施;在地下厂房关键部位的监测断面上布置预应力监测锚杆,与锚索测力计和多点位移计共同监测,能够真实反馈浅层和深层围岩应力状态和变形情况,也为相关人员判断围岩应力应变状况和支护深度的合理性提供科学佐证。