蒙药桔梗八味颗粒的生产工艺变更研究

2021-06-09龙泉洪

龙泉洪

(内蒙古蒙药股份有限公司,内蒙古自治区 通辽 028000)

桔梗八味颗粒(宝日扫日劳-8)是内蒙古蒙药股份有限公司独家品种,由蒙医经典方乌兰三味汤散和四味沙参汤散加减组合而成,处方组成包括桔梗、沙棘、紫草、拳参、绵马贯众、枇杷叶、甘草、琐琐葡萄八味药材,多种药材为药食同源药材。其功能与主治为“清热,止咳,化痰。用于肺热咳嗽,多痰,预防和治疗小儿麻疹及流感。”

桔梗八味颗粒生产工艺规定,一部分药材直接粉碎,一部分药材需经过提取,提取后的药液再与粉碎料、辅料制成颗粒。制粒工序原来采用摇摆式制粒机制粒,需要将提取药液浓缩成稠膏,稠膏再与粉碎料拌膏,干燥,粉碎,混合后再制粒。随着制药生产装备技术水平的提高和产品的更新换代,蒙药生产也引进了新型高效的设备,桔梗八味颗粒现在制粒采用的是流化床制粒干燥机,更新后的设备减少了中间环节造成的成分损失,更加环保,高效。

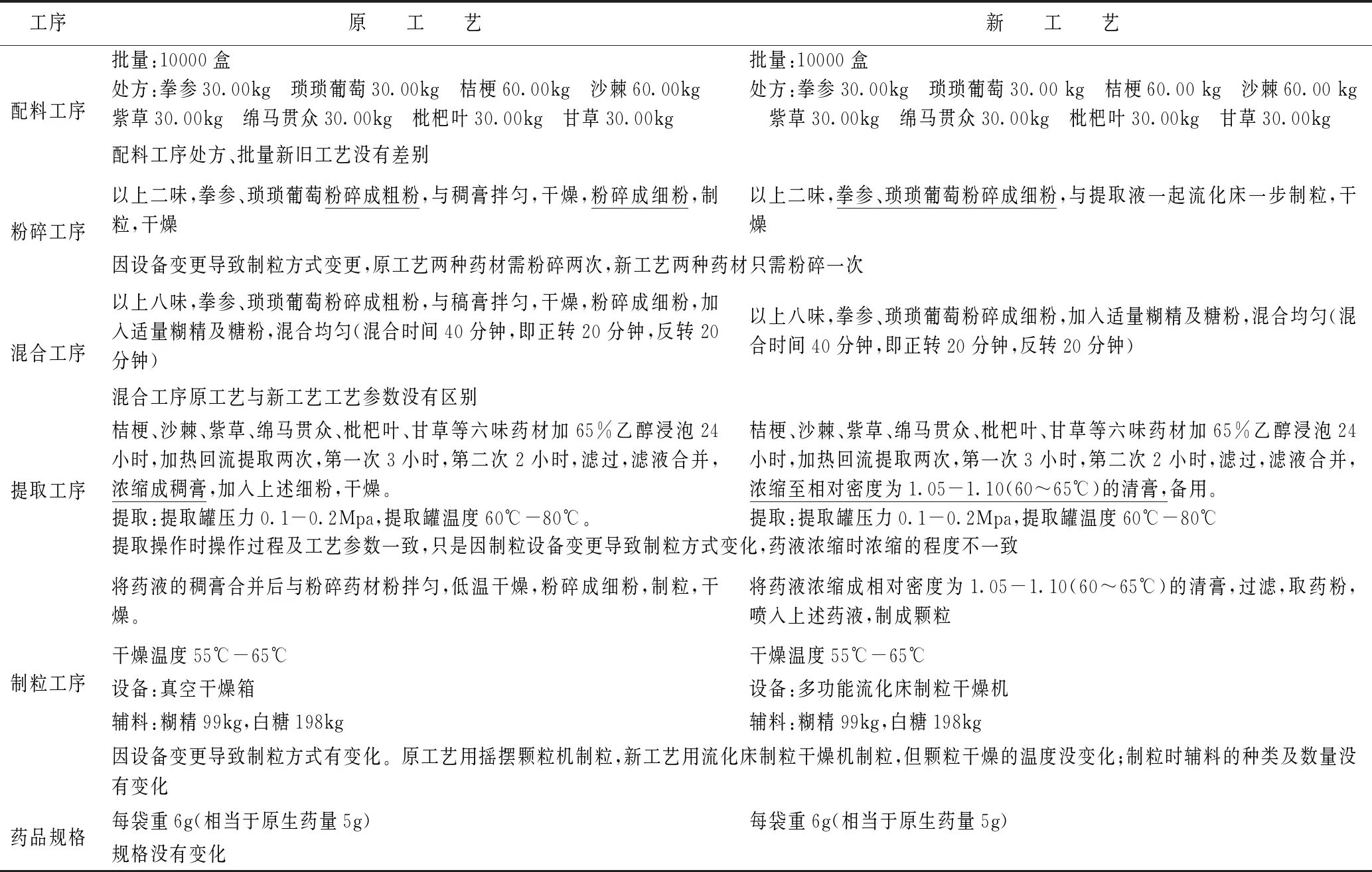

1 各工艺新旧工艺对比

各工序新旧工艺对比及说明如下:

工序原 工 艺新 工 艺配料工序批量:10000盒处方:拳参30.00kg 琐琐葡萄30.00kg 桔梗60.00kg 沙棘60.00kg 紫草30.00kg 绵马贯众30.00kg 枇杷叶30.00kg 甘草30.00kg 批量:10000盒处方:拳参30.00kg 琐琐葡萄30.00 kg 桔梗60.00 kg 沙棘60.00 kg 紫草30.00kg 绵马贯众30.00kg 枇杷叶30.00kg 甘草30.00kg配料工序处方、批量新旧工艺没有差别粉碎工序以上二味,拳参、琐琐葡萄粉碎成粗粉,与稠膏拌匀,干燥,粉碎成细粉,制粒,干燥以上二味,拳参、琐琐葡萄粉碎成细粉,与提取液一起流化床一步制粒,干燥因设备变更导致制粒方式变更,原工艺两种药材需粉碎两次,新工艺两种药材只需粉碎一次混合工序以上八味,拳参、琐琐葡萄粉碎成粗粉,与稿膏拌匀,干燥,粉碎成细粉,加入适量糊精及糖粉,混合均匀(混合时间40分钟,即正转20分钟,反转20分钟)以上八味,拳参、琐琐葡萄粉碎成细粉,加入适量糊精及糖粉,混合均匀(混合时间40分钟,即正转20分钟,反转20分钟)混合工序原工艺与新工艺工艺参数没有区别提取工序桔梗、沙棘、紫草、绵马贯众、枇杷叶、甘草等六味药材加65%乙醇浸泡24小时,加热回流提取两次,第一次3小时,第二次2小时,滤过,滤液合并,浓缩成稠膏,加入上述细粉,干燥。提取:提取罐压力0.1-0.2Mpa,提取罐温度60℃-80℃。桔梗、沙棘、紫草、绵马贯众、枇杷叶、甘草等六味药材加65%乙醇浸泡24小时,加热回流提取两次,第一次3小时,第二次2小时,滤过,滤液合并,浓缩至相对密度为1.05-1.10(60~65℃)的清膏,备用。提取:提取罐压力0.1-0.2Mpa,提取罐温度60℃-80℃提取操作时操作过程及工艺参数一致,只是因制粒设备变更导致制粒方式变化,药液浓缩时浓缩的程度不一致制粒工序将药液的稠膏合并后与粉碎药材粉拌匀,低温干燥,粉碎成细粉,制粒,干燥。将药液浓缩成相对密度为1.05-1.10(60~65℃)的清膏,过滤,取药粉,喷入上述药液,制成颗粒干燥温度55℃-65℃干燥温度55℃-65℃设备:真空干燥箱设备:多功能流化床制粒干燥机辅料:糊精99kg,白糖198kg辅料:糊精99kg,白糖198kg因设备变更导致制粒方式有变化。原工艺用摇摆颗粒机制粒,新工艺用流化床制粒干燥机制粒,但颗粒干燥的温度没变化;制粒时辅料的种类及数量没有变化药品规格每袋重6g(相当于原生药量5g)每袋重6g(相当于原生药量5g)规格没有变化

2 变更的合理性评价和风险分析

合理性评价:桔梗八味颗粒的生产采用新型节能设备-流化床制粒干燥机后,将原工艺的药液浓缩、拌膏干燥、二次粉碎、摇摆制粒、颗粒干燥一步完成,生产减少了很多中间繁复的环节,节约了能源,节约了劳动生产力,同时也减少了中间环节造成的成分损失,更加环保,切合实际。

新工艺生产过程原理与原工艺一致,与原工艺比较,节约工时、能源60%以上,节约劳动力近50%,同时能够满足药品质量各项指标要求。

经相关验证证明,设备变更后的产品未引起相关质量指标的变化,产品质量符合标准要求,且这种变更不会引起药用物质基础的改变,对药物的吸收、利用不会产生明显影响,不会引起安全性、有效性的明显改变,稳定性实验也证明产品具有良好的稳定性,按照《关于印发已上市中药变更研究技术指导原则》的内容规定,本生产工艺变更符合Ⅰ类变更的要求。

风险分析:

风险识别:本产品的变更是由于制粒设备的变更导致工艺过程局部有变化,该变更可能会对产品质量造成影响,有可能存在质量风险。

风险分析:从风险的严重性、可能性和可测定性来评价。从产品的质量标准看,设备变更可能对颗粒的性状、外观、水分、溶化性、粒度、颗粒质量等指标产生影响。

经过三批产品的工艺验证和质量对比研究,各工序的分析如下:

配料工序:原工艺及新工艺都为标准处方量的60倍,投料数量没有改变,操作方法也没有任何变化,经本次验证也充分证明了按工艺规程及配料岗位标准操作规程操作,配料数量准确无误。

粉碎工序:操作过程,原工艺粉碎分两步,第一步是将两味药材粉碎成粗粉,第二步是将药材粗粉与提取药材的稠膏拌匀,干燥后再粉碎成细粉,而新工艺粉碎工序只有将两味药材粉碎成细粉一步,其他具体操作过程完全一致。

药粉质量:由于原工艺及新工艺在操作方法上没有任何差别,设备也没有任何差别,生产出来的药粉最终均为细粉即全部通过五号筛(80目),含能通过六号筛(100目)不少于95%的粉末,因此粉碎工序按原工艺及新工艺生产出来的药粉质量没有任何差别。

混合工序:混合工序原工艺与新工艺操作过程没有任何变化,混合时间,混合方式,生产设备、设备参数完全一致。

混合工序产品质量:混合后的药粉经检验,各项指标均符合质量标准要求。证明混合工序的设备能力和各项工艺技术参数能够满足生产需要,生产出来的产品质量符合质量标准要求,新旧工艺生产出来的产品质量也没有任何差别。

提取工序:提取工序原工艺操作与新工艺操作差别不大,提取设备及工艺参数一致,只是在浓缩阶段有所区别,原工艺需将提取药液浓缩成稠膏,而新工艺需将药液浓缩成稀膏,即新工艺将药液浓缩至原工艺的中间阶段即停止。

药液质量及数量:因新旧工艺中药液的浓度不同,所以新工艺药液的数量多于原工艺。但由于新工艺在原工艺浓缩的中间阶段停止,即新工艺所含溶剂的量较大,而其他操作过程相同,即提取出来的有效成分是相同的,所有新旧工艺的药液中所有的有效成分,即药液质量是相同的。

制粒工序:制粒工序是本次验证的重点,因制粒设备变更导致制粒方式变更,原工艺为药液稠膏与粉碎药材拌膏,干燥,再粉碎后用湿法制粒,现工艺为一步制粒法,即将药液稀膏喷入药粉制成颗粒,但其关键工艺参数干燥温度是一致的。

颗粒质量:新工艺与原工艺的区别是制粒所用提取物的形式不同,但无论是原工艺还是新工艺都是将用相同方法提取的药液转移至颗粒中,即将药液中所有的有效成分转移到了颗粒中,因制粒过程中干燥温度也一致,所以在制颗粒过程中质量没有改变,本次验证充分证明了这一点,从验证数据可知,新工艺生产出来的颗粒的各项指标均与原工艺生产出来的产品质量一致,没有任何变化。

3 结论

本次变更不会影响产品质量,变更无风险。