工艺参数对消防服用隔热薄膜导热性能的影响*

2021-06-08刘献飞燕红雁

张 慧 刘献飞 燕红雁

1. 中原工学院纺织学院,河南 郑州 450007;2. 中原工学院能源与环境学院,河南 郑州 450007;3. 山东省产品质量检验研究院,山东 济南 250102

消防服是保护消防员免受火焰、热辐射等伤害的重要装备,其性能事关消防员的生命安全和救援效率,以及人民的生命财产安全[1-2]。传统的消防服通常由多层织物(外层、防水透湿层、隔热层和舒适层)组成,其质地厚重且透气性较差,若在火灾救援中长时间穿着,会阻碍人体热量散失,严重降低消防员的热湿舒适性,并影响其工作效率[2-4]。因此,轻质高性能透气隔热材料的研发至关重要。

气凝胶具有低热导率和耐高温特性,可作为超级隔热材料应用于服装领域[3-5]。相变材料(phase change material, PCM)在相变过程中可吸收、储存、释放大量潜热而不改变自身温度[3,6]。将这两种功能粒子结合,既能克服气凝胶强力低、孔隙率高的缺陷,又能充分利用相变材料的蓄热/调温功能,实现二者的协同促进,极大地提高热防护性能[2,7-9]。有学者采用涂层法和缝制法,将气凝胶、相变材料与纺织材料结合,探究其热防护性能。Shaid等[10]在隔热层的两侧分别涂上硅气凝胶粉末和相变材料/气凝胶复合粉末,获得了良好的热防护性和舒适性。Zhang等[11]探讨了气凝胶和微胶囊相变材料的不同配置对织物防护性能的影响,发现引入气凝胶和微胶囊相变材料可提高传统隔热层的热防护性能,同时揭示二者具有很好的协同效应。Kazemi等[12]将PCM填充至气凝胶孔隙,探讨了PCM含量和孔隙尺寸结构对隔热性能和导热性能的影响,发现孔隙内部的PCM有助于提高吸热能力、降低导热系数。Xie等[13]采用有限元和焓值法建立并验证了气凝胶掺杂PCM后的复合材料导热系数的瞬态传热模型,对比了气凝胶种类、位置及PCM对导热系数的影响。现有研究大多聚焦在材料性能参数和含量对消防服热防护性能的影响上,而忽视了加工工艺及参数对消防服用隔热薄膜性能的影响。

热防护材料导热系数是衡量消防服用织物热湿舒适性的重要指标。本文采用成膜法,突破传统工艺手段,将SiO2气凝胶、微胶囊相变材料与纺织材料有效结合来制备隔热薄膜,对该隔热薄膜的热稳定性能、透湿性能、热防护性能进行测试,并探讨制备工艺中刮刀设定的薄膜厚度(理论厚度)、刮刀速度、无水乙醇与蒸馏水的配比对薄膜导热系数的影响,以期获取隔热薄膜最优导热性能的工艺参数,为优化轻质高性能热防护材料的性能提供理论依据。

1 试验部分

1.1 试验材料及仪器

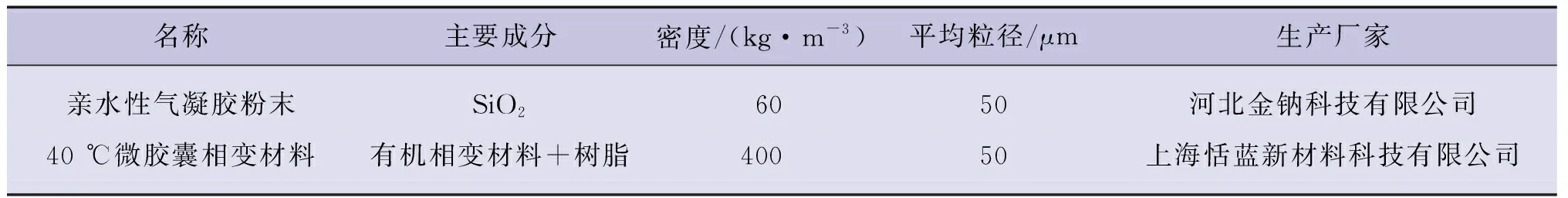

气凝胶粉末和微胶囊相变材料均为市售,其性能参数如表1所示。水性聚氨酯树脂,化学试剂,由广东东莞米人占化工有限公司生产;无水乙醇,分析纯,由天津市风船化学试剂科技有限公司生产;蒸馏水,实验室自制。试验仪器如表2所示。

表1 试验材料及性能

表2 试验仪器

1.2 轻质高性能隔热薄膜的制备

涂膜液的制备参照文献[2-3,14]的方法。使用涂膜机(有4种定速前进模式,分别为30、 50、 100和200 mm/s)在玻璃板上进行刮膜,改变薄膜理论厚度(150~600 μm)。待12 h自然晾干形成薄膜后,将其揭下,测量其厚度与面密度;再将所测薄膜放入真空干燥箱(35 ℃)烘3 h,在玻璃干燥皿中调湿24 h,测量平衡后后薄膜厚度及面密度[3,14]。

1.3 测试与表征

1.3.1 厚度测试

采用千分测厚仪测量薄膜厚度,每个样品取10个不同位置进行测试,每个试样测10次,求其平均值。

1.3.2 面密度测试

采用精度为0.1 g的ES-E120A电子天平,参照GB/T 4669—2008《纺织品机织物单位长度质量和单位面积质量的测定》[15]中所规定的方法对薄膜的面密度进行测试。根据式(1),计算薄膜的面密度。

(1)

式中:mc、Lc和Wc分别为薄膜在玻璃干燥皿中调湿24 h后的质量(g)、长度(m)和宽度(m)。

1.3.3 导热系数测试分析

采用热常数仪测试分析薄膜的导热系数。测定条件:温度为(20±2)℃,相对湿度为(65±5)%,输出电压为0.15 V,平衡时间为20 s。试样测试面必须平整,测试误差为±3%[2,14]。

2 结果与讨论

2.1 理论厚度对导热系数的影响

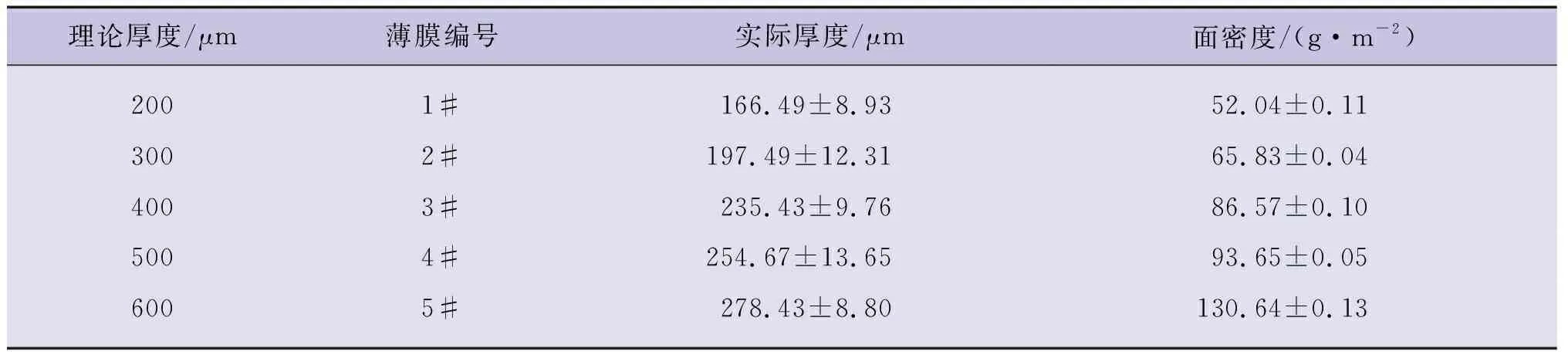

当无水乙醇与蒸馏水配比为5∶3(相比于聚氨酯树脂)、刮刀前进速度为50 mm/s时,改变理论厚度,研究薄膜厚度对导热系数的影响。薄膜的实际厚度和面密度测试结果如表3所示。

表3 薄膜的基本参数

由表3可知,薄膜的实际厚度小于其理论厚度,但实际厚度和理论厚度呈相同的变化规律:随着理论厚度的增加而增加。这是由于所配制的功能粒子溶液内部含有大量的水分和乙醇,薄膜经干燥后,实际厚度变小。面密度也随薄膜厚度的增加而增加。

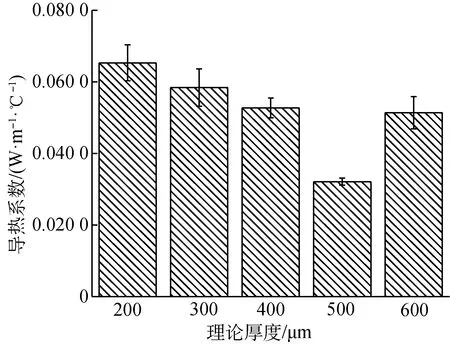

为了更好地反映理论厚度对导热性能的影响,这里以理论厚度作为因变量。从图1可得,随着理论厚度的增加,薄膜导热系数先降低,当理论厚度为500 μm时,导热系数最低,随后增加。经热常数仪测得的水性聚氨酯薄膜导热系数为0.117 9 W/(m·℃),气凝胶导热系数为0.032 7 W/(m·℃), 40 ℃微胶囊相变材料导热系数为0.151 6 W/(m·℃)。气凝胶密度为0.06 g/cm3,而微胶囊相变材料的密度为0.40 g/cm3,在相同质量下,气凝胶粉末的体积约是微胶囊颗粒体积的7倍。因此,添加气凝胶和微胶囊相变材料后,薄膜的导热系数比聚氨酯树脂薄膜的明显低。当理论厚度大于600 μm时,具有多孔网状结构的亲水性SiO2气凝胶周围充斥着溶剂,彼此间存在表面张力,使得薄膜在干燥过程中产生毛细管力,随着溶剂的蒸发,孔隙出现弯月面,形成裂纹,进一步扩展到临界尺寸,薄膜开裂破碎[16]。因此,薄膜最大理论厚度为600 μm,理论厚度超过600 μm时由于薄膜太厚,内部的乙醇无法完全挥发,薄膜的导热系数升高[无水乙醇的导热系数为18 W/(m·℃)]。

图1 不同理论厚度薄膜的导热系数

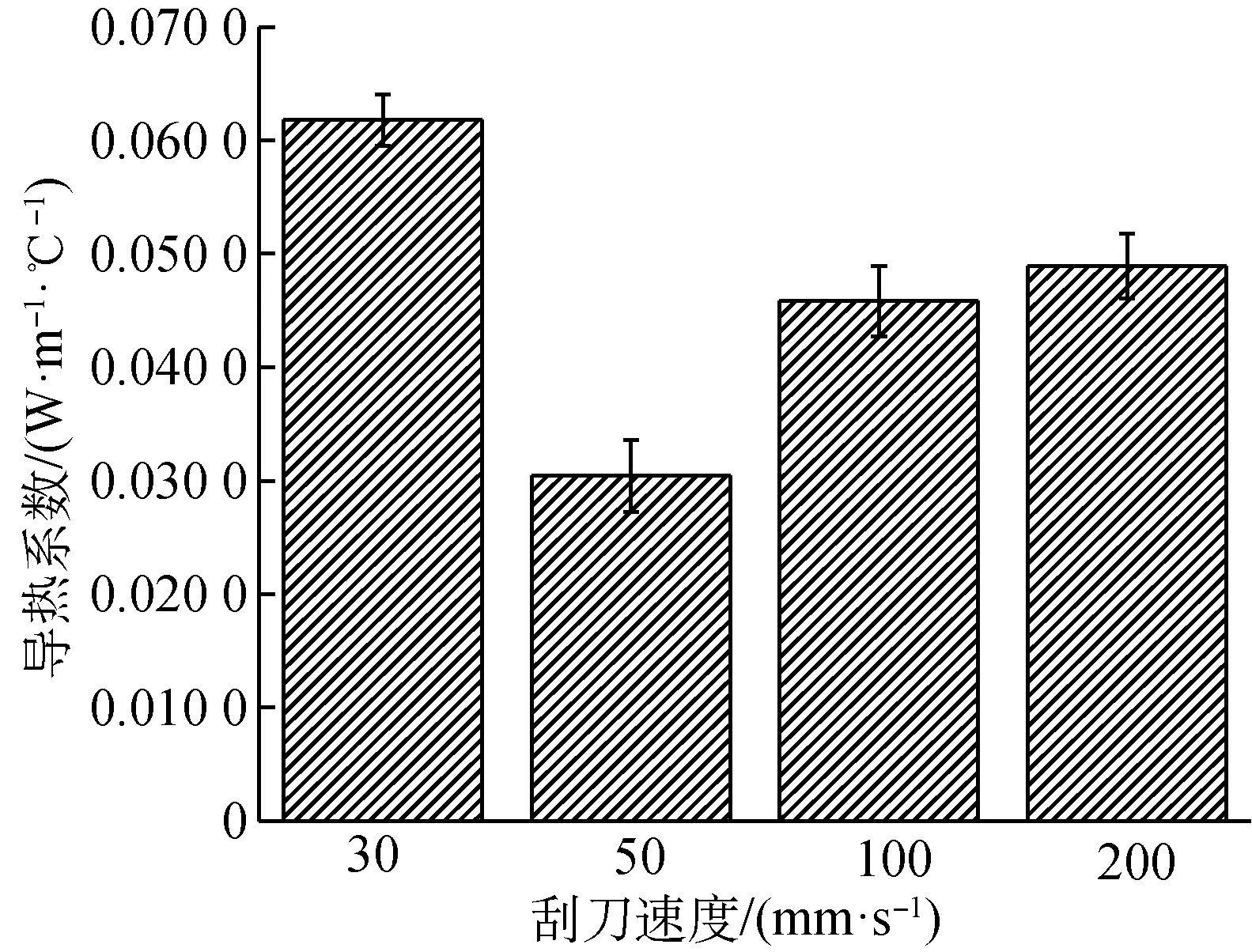

2.2 刮刀速度对导热系数的影响

当无水乙醇与蒸馏水配比为5∶3(相比于水性聚氨酯树脂)、薄膜理论厚度为300 μm时,选用4种刮刀速度,研究刮刀速度对薄膜导热系数的影响。薄膜的实际厚度和面密度测试结果如表4所示,导热系数与刮刀速度的关系如图2所示。

表4 薄膜的基本参数

图2 不同刮刀速度下薄膜的导热系数

由图2可知,随着刮刀速度的增加,薄膜导热系数先降低后增加;刮刀速度为50 mm/s时,导热系数最小。在刮膜过程中,刮刀速度可改变刮膜厚度,增加涂膜液转移;刮刀在运动中拖曳的涂膜液的剪切流动速度与黏度有关,呈线性分布[17]。当理论厚度和涂膜液黏度一定、刮刀速度为30 mm/s时,刮刀拖曳的涂膜液量增多,涂膜液在刮刀前面、侧面的堆积量增大;此时刮刀速度较慢,涂膜液在刮刀两侧流动,涂膜宽度增大,在定量的涂膜液中刮涂面积增大[18-19],薄膜实际厚度降低,面密度减小。当刮刀速度为50 mm/s时,刮刀拖曳的涂膜液量降低,涂膜液在刮刀前面、侧面的堆积量减少,涂膜时压差回流量增加,在理论厚度一定时,功能粒子的载量增加,薄膜实际厚度明显增加并达到极值[20]。但随着刮刀速度继续增大,涂膜时压差回流量增大,短时间内难以快速流动,黏度增大,刮刀上拖曳堆积的涂膜液较多,薄膜实际厚度和面密度降低。同时厚度改变影响着薄膜单位面积内功能粒子的含量,使得导热系数发生变化。

2.3 无水乙醇与蒸馏水配比对薄膜导热系数的影响

当薄膜理论厚度为500 μm、刮刀速度为50 mm/s时,改变无水乙醇与蒸馏水的配比,研究不同配比对薄膜导热系数的影响。薄膜的实际厚度和面密度测试结果如表5所示,导热系数与不同配比的关系如图3所示。

表5 薄膜的基本参数

图3 不同无水乙醇与蒸馏水配比下薄膜的导热系数

由图3可知,随着无水乙醇与蒸馏水配比的增大,导热系数先降低后增加,配比为5∶3时,导热系数最低。配比1∶3是涂膜液配制所需添加的最小比例,低于此配比,涂膜液太稀,干燥后无法成膜;配比3∶1是最大比例,超过该配比则涂膜液黏度太大而无法刮涂。这是由于乙醇为扩链剂,当其含量升高后,反应速率加快,水性聚氨酯溶液发生暴聚,分子链加长,相对分子质量变大,黏度升高,形成“糊状”[21];若乙醇含量较少,则只与少量水性聚氨酯发生反应,无法满足涂膜所需黏度要求,功能粒子无法联结,干燥后薄膜出现分裂现象。因此,乙醇含量会改变涂膜液黏度,影响涂膜液流动性。当刮刀速度一定时,溶液黏度越小,流动性越好[19],涂膜尺寸增加,单位面积功能粒子降低,薄膜厚度和面密度减小;加之刮刀运动的扰动,功能粒子的沉降增加,薄膜内功能粒子分布较差。而溶液黏度过大,溶液流动性较差,功能粒子难以沉降,功能粒子在溶液中分布较均匀,但刮刀上滞留的涂膜液较多。这是配比为1∶3和3∶1时所制得的两种薄膜实际厚度极小和极大的原因。因此,当无水乙醇与蒸馏水配比为5∶3时,涂膜液黏度适中,均匀性最佳,薄膜导热系数最低。

3 结论

本文采用成膜法制备轻质高性能隔热薄膜,研究了制备工艺中薄膜理论厚度、刮刀速度、无水乙醇与蒸馏水配比对薄膜导热系数的影响,得到如下结论:

(1) 随着薄膜理论厚度的增加,薄膜导热系数先降低后增加,当理论厚度为500 μm(实际厚度为254.67 μm)时,其导热系数最小。

(2) 随着刮刀速度的增加,薄膜导热系数先降低后增加,当刮刀速度为50 mm/s时,其导热系数最小。

(3) 其他条件一定时,随着无水乙醇与蒸馏水配比逐渐增大,薄膜导热系数先降低后增大,当无水乙醇与蒸馏水配比为5∶3时,其导热系数最小。