污泥生物炭的掺入对水泥浆体性能的影响

2021-06-08郭建华孙程万

韩 通,郭建华,孙程万,王 杰

(河北工程大学 水利水电学院,河北 邯郸 056004)

1 概 述

生物炭[1]一般是指在低氧环境下,将生物质如木材、农作物产物、家畜粪便、污泥等进行高温裂解形成的固体高含碳量物质。它一般应用于土壤改良、土壤修复、吸附固定重金属和作为有机肥料。但是它丰富的孔隙结构、较大的比表面积以及独特的固炭性能,为改性水泥基材料提供了可能。由于生物炭原材料丰富,绿色可持续,如果可以成功应用于水泥基材料,不仅能固定空气中的二氧化碳[2],减少温室气体保护环境,还可以生成巨大的经济效益。

关于生物炭在水泥基材料中的应用,很多学者展开研究。Gupta[3]将生物炭当做内部固化剂加入水泥基中,结果发现预浸生物炭在砂浆上的内部固化效率更高,并且能提高水泥砂浆的强度和耐久性能。Rodier[4]将甘蔗渣经过热化学转变生产出的生物炭用于改性水泥基材料,结果发现生物炭的加入明显改善了水泥浆体的水化性能,降低了导热性,而且少量生物炭的加入可以提高其物理性能。Wang等[5]将木材废料生物炭作为绿色外加剂掺入水泥基,结果发现生物炭的掺入会略微增强水泥水化反应,固定水泥中的有害物质。余景良[6]将少量生物炭稻壳灰掺入混凝土,发现稻壳灰的加入可以明显增强混凝土的耐久性能、抗渗性能、水化速率及密实度。姜晓雨、李俊鹏等[7-8]研究了小麦秸秆生物炭对水泥导热性能和抗压强度的影响,结果表明少量生物炭的掺入可以提高水泥浆体的强度,并且可以降低其导热系数,优化了水泥性能。Zeidabadi[9]研究了由农业废料稻壳和甘蔗渣烧制的生物炭掺入混凝土对其机械性能的影响。结果发现,加入生物炭的样品,其抗压、抗拉强度都有不同程度提高,最后得出稻壳和甘蔗渣生物炭可以在混凝土中使用且不会对环境产生不利影响的结论。综上所述,生物炭可以提高水泥基材料的性能,并有巨大的发展前景。

2 试验材料的准备

试验材料为污泥生物炭和32.5矿渣硅酸盐水泥。

2.1 污泥生物炭的制备

本次试验选用在当地污水处理厂收集到的污泥(河北省邯郸市当地)。先将收集到的污泥放入烘箱里烘干,然后用粉碎机打碎至粉末,再分别倒入6个干净的500 ml坩埚中,盖好盖子,保持低氧环境,最后一起放入智能温控马弗炉(KSMF-2000)。设定好温度时间,根据高引用污泥生物炭论文研究成果,以100℃为间隔分别烧制200℃~700℃的生物炭[15],在规定温度热解4 h后,取出放在通风处自然降温至室温。然后将烧制完成的生物炭粉末放入瓶中,盖好储存在阴凉干燥处。

2.2 水泥的选取

本次试验水泥采用当地矿渣硅酸盐水泥32.5(水泥来自河北省邯郸市太行水泥,密度为2.8 g/cm3)。其水化产物主要成分是C2S(硅酸二钙)、C3S(硅酸三钙)、C3A(铝酸三钙)和C4AF(铁铝酸四钙)。

3 生物炭水泥的制备

将制备好的污泥生物炭分别以水泥用量的1%、2%、5%掺入。为使生物炭与水泥混合均匀,发现需要更多的水,这是生物炭良好的吸水特性导致。此外根据林贵英[16]的研究,湿度、温度和样品量对生物炭的平衡含水量影响依次减轻,因此做试验时要保持实验室环境稳定。另外需要新的水灰比,具体配合比见表1。生物炭水泥浆拌和好后放入准备好的模具,模具是长宽高均为70.7 mm的正方体模具。模具5面都要涂油,方便脱模,底部铺上一层保鲜膜防漏。然后放入水泥浆,再用振捣棒振捣除气泡后进行标准养护 (温度20℃±2℃) 24 h,然后脱模放入水中养护28 d。28 d后取出用干毛巾吸干表面水分,放入40℃左右的烘箱,半天后取出试验。

表1 污泥生物炭不同掺量配合比

4 试验及结果分析

本次试验分为抗压强度试验的测定和导热性能试验的测定。其中抗压强度是水泥基材料最主要的性能之一,抗压强度试验是力学强度试验中最重要的试验。导热性能试验关系到污泥生物炭水泥材料是否保温隔热,能否实际应用。

4.1 试块抗压强度试验

4.1.1 试验器材

在对污泥生物炭水泥试块抗压强度测试时,采用的试验器材为TAW-2000微机控制电液伺服岩石三轴试验机。

走出“留福记”的大门,虽然秋雨淅沥,但我心里却是阳光明媚。如果不折回付款,我可能一天甚至很久都会于心不安,小姑娘也可能因此怀疑人性、怀疑人生,甚至对世界充满怨恨。

4.1.2 试验过程

进行试块抗压强度测试时,先用毛巾擦拭试块表面和试验台,清除杂物,保持受压面平整。测试时,以位移为开始方式,移动速度为0.25 mm/min,目标方式为负荷。设置完成后,将试块放在试验台中心,再将铁片放在试块正上方,随着荷载的增加,可以看到试块表面外层会逐渐开裂,然后是内部开裂,最后被压坏。加载到试块破坏时,记录好试块破坏时的最大荷载。

按照国家标准《水泥胶砂强度测试方法》(GB/T7617-1999),污泥生物炭试块抗压强度按以下公式计算:

(1)

式中:Rc为抗压强度,MPa;Fc为试件破坏时的最大荷载,N;A为受压面面积,mm2。

4.1.3 抗压试验结果分析

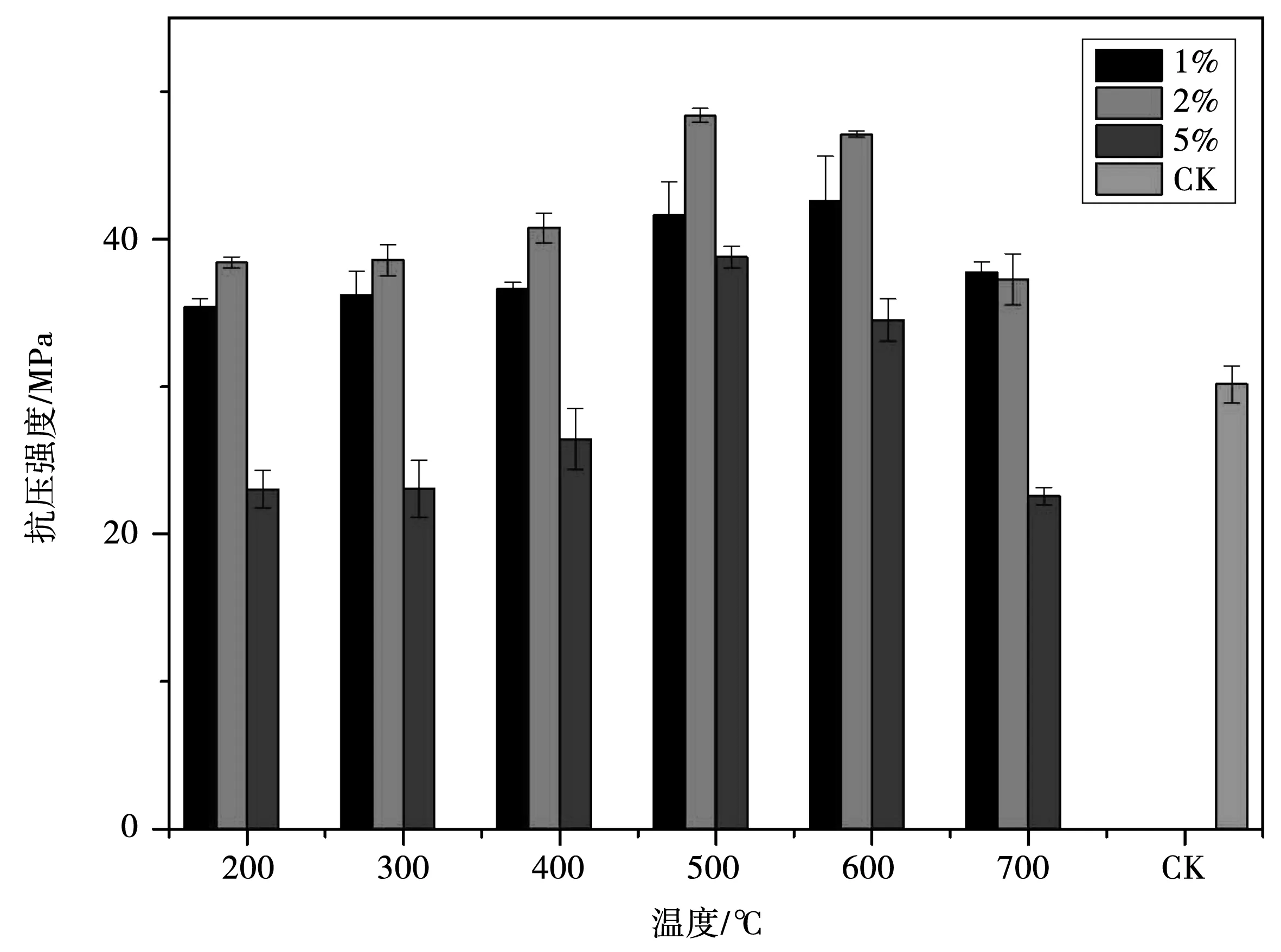

根据实验结果,用Origin作图软件作出不同掺量污泥生物炭试块在不同烧制温度下的抗压强度条形图。见图1。

从图1中可以看到,试块的抗压强度随着污泥生物炭掺入量的升高,呈现先增长后减小的趋势;其中掺入1%、2%污泥生物炭的水泥试块抗压强度明显提升,掺入量在5%的试块强度下降,抗压强度普遍低于对照组。这是因为污泥生物炭的加入,使水泥浆体需要更多的水,从而促进了水泥水化反应,生成更多的C-S-H凝胶(水合硅酸钙),使水泥浆体更加密实。此外,高温烧制后的污泥火山灰活性促进水泥二次水化,也是水泥浆体抗压强度升高的原因。但是污泥生物炭不宜掺入过多,过多会使水泥浆体流动性变差,空隙率升高,水化产物减少。烧制污泥生物炭温度的不同对水泥试块强度的影响可以概括为:试块的抗压强度随着加入污泥生物炭烧制温度的提高而呈现先增后减的趋势。这是因为低温时,生物质慢速裂解,生物炭产率较高,生物炭有机组分含量也较高。高温裂解时,会降低生物炭产率,生物炭会形成高灰分和高比表面积,结构也变得多孔[17],会对水泥浆体抗压强度产生不利影响。其中,掺入在200℃~500℃烧制的污泥生物炭的试块,抗压强度明显提高;500℃以后只有添加了少量的在1%左右的生物炭的试块,抗压强度还有略微上升,其他掺量开始下降。综合不同掺入量和不同烧制温度并从经济环保方面来看,污泥生物炭烧制温度在500℃、掺入量在2%制出的水泥试块抗压强度最好,达到48.373 MPa。与对照组相比,抗压强度增幅60.37%,提升效果显著。

图1 不同掺量污泥生物炭在不同烧制温度下试块的抗压强度

4.2 试块导热性能试验

4.2.1 试验器材

本次导热试验采用由瑞典生产的基于瞬态板热源法测量导热系数的Hot Disk热常数分析仪。

4.2.2 试验过程

测试时,首先将做好的生物炭水泥试块表面用粗糙的砂纸打磨光滑,然后把Hot disk探头固定在水泥试块表面,之后开始测量。设置好测试参数,将输出功率范围调整在60~200 MW之间,时间控制在60~200 s之间,每个试块选择至少3个面测试,记录数据,最后取测得数据的平均值绘图。试块的导热系数按以下公式计算:

(2)

式中:P0为从探头输出的总功率;α为探头的半径;λ为被测材料的导热系数;D(τ)为无量纲量时间函数。

4.2.3 导热性能试验结果分析

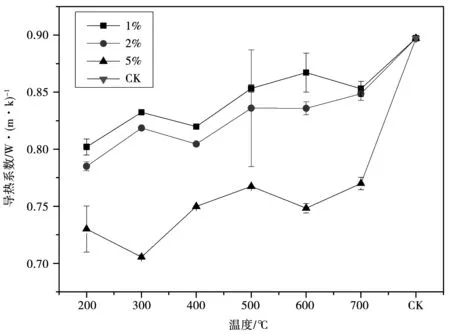

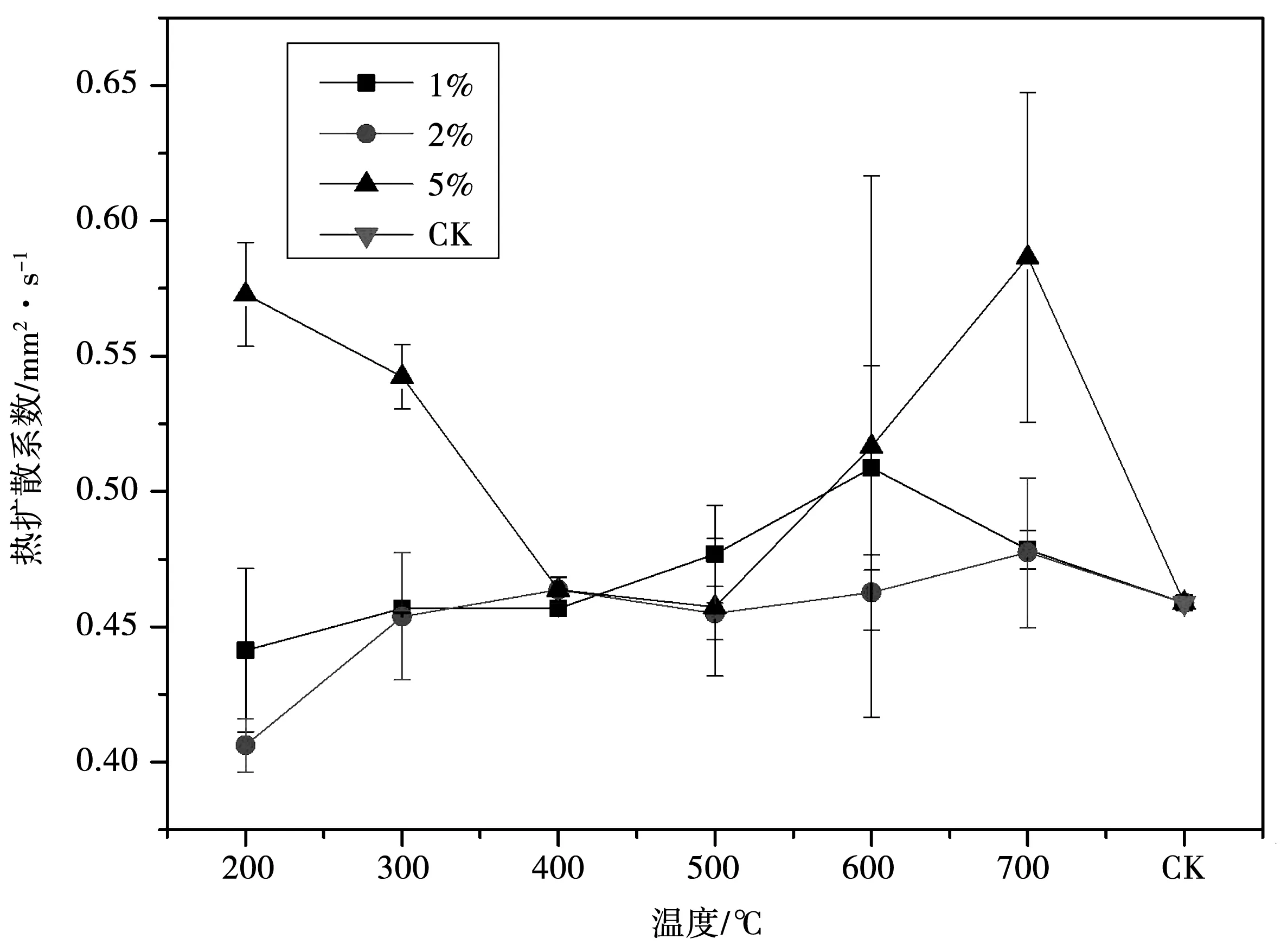

试验结果见图2和图3。

图2 不同掺量污泥生物炭在不同烧制温度下试块的导热系数

图3 不同污泥生物炭掺入量在不同烧制温度下试块的热扩散系数

从图2可以看出,污泥生物炭试块的导热系数随着污泥生物炭掺入量的增加呈下降趋势,且均低于对照组不掺入生物炭的水泥试块的导热系数。掺入量在5%、生物炭烧制温度在300℃时,导热系数最低,与对照组相比降低了21.35%。此外,生物炭的烧制温度对试块导热系数的影响可以概括为:随着生物炭烧制温度的上升,试块的导热系数总体上是略微增长的趋势,但是均未超过对照组不掺加生物炭的试块的导热系数。

从图3可以看出,掺入5%、在不同温度下烧制的生物炭的试块热扩散系数普遍高于对照组,掺入生物炭量为1%和2%的试块,随着掺入的生物炭的烧制温度的升高,热扩散系数为略微上升趋势。生物炭烧制温度超过500℃后,生物炭掺量在1% 的试块热扩散系数超过对照组。生物炭掺量在2%的试块,热扩散系数在不同温度下基本都低于对照组。综合图2、图3可知,生物炭掺量在2%、烧制温度在200℃时,污泥生物炭试块导热系数和热扩散系数达到最低;生物炭掺量在2%、烧制温度在500℃时,导热系数和热扩散系数都低于对照组,导热性能符合正常32.5矿渣硅酸盐水泥标准。

5 结 论

本试验主要探究了污泥生物炭的烧制温度和掺入量对水泥抗压强度和导热性能的影响以及污泥生物炭水泥实际应用的可行性。其主要结论可概括为:

1) 污泥生物炭的掺入可以明显提高水泥浆体的抗压强度,在水泥中掺入2%、烧制温度在500℃的污泥生物炭,制出的水泥试块抗压强度最好,达到48.312 MPa。与对照组相比,抗压强度增幅65.97%,提升效果显著。

2) 污泥生物炭的掺入对水泥浆体的导热性能有略微影响。生物炭掺量在2%、烧制温度在200℃时,水泥浆体的导热系数和热扩散系数达到最低;生物炭掺量在2%、烧制温度在500℃时,导热系数和热扩散系数都低于对照组,导热性能符合正常标准。

3) 根据试验结果并考虑经济环保效益可以得出,污泥生物炭可以增强水泥性能。在水泥中掺入烧制温度在500℃、加入量在2%的污泥生物炭,得到的污泥生物炭水泥性能最佳,抗压强度、导热性能达到实际应用标准,并且超过32.5矿渣硅酸盐水泥性能。