微热通道电极结构宽条形半导体激光器输出特性

2021-06-08蔡元红王警辉王芝浩薄报学

蔡元红,高 欣,王警辉,王芝浩,薄报学

(长春理工大学 高功率半导体激光国家重点实验室,吉林 长春 130022)

1 引 言

半导体激光器具有电光效率高、体积小、质量轻、寿命长、性能稳定、可靠性好等众多优点,已被广泛应用在材料、军事、通讯、信息存储与处理等领域[1-6]。宽条形半导体激光器作为高功率半导体激光器的常用结构,存在慢轴远场发散角随着注入电流的增加而明显增大的现象,导致高功率工作时的光束质量严重退化[7-10]。研究认为,废热引起的热透镜效应是导致慢轴远场发散角增大的主要原因之一[11-12]。针对半导体激光器热透镜效应导致的光束质量退化,研究人员提出了一些改善方案。2013年,Piprek[13]提出了一种在芯片与热沉间加入基座热沉的方法,降低了慢轴方向的发散角。2015年,Winterfeldt等[14-15]提出了一种通过限制横向载流子积累从而提高激光器光束质量的方案,使得激光器热透镜效应引起的光束参数积(BPP)降低了35%。2020年,赵碧瑶[16]采用了一种边缘绝热封装方式,当芯片与热沉的接触宽度为200 μm时,慢轴发散角降低了28%,光束参数积和光束质量因子也分别降低了28%和24%。

以上研究大都通过改变热沉结构的方式来改善热透镜效应,显然这种方式会受到热沉制作成本的限制。因此,本文提出并制作了一种微热通道电极结构激光器芯片。该芯片不受制于热沉结构亦能改善热透镜效应,且通过仿真模拟,验证了微热通道电极结构激光器对热透镜效应的改善效果,并与实验测试结果进行了对比和分析。

2 模拟分析

2.1 宽条形半导体激光器热源

宽条形半导体激光器的电流注入条形宽度一般在50~200 μm,光电转换效率接近50%,侧向热传导易使激光器产生明显的热透镜效应,导致慢轴发散角增大[17-18]。这些废热主要来源于有源区注入载流子的非辐射复合、辐射吸收、自发辐射吸收,激光器各结构层产生的焦耳热功率可以表达为[17]:

(j-jth)×[1-ηex-(1-ηi)]ηspfsp}+j2ρi,

(1)

其中,Vj为PN结上的电压,dactive为有源区的厚度,jth为阈值电流密度,ηsp为自发发射内量子效率,fsp为自发辐射光子从有源区的逃逸因子,j为注入电流密度,ηex为外微分量子效率,ηi为受激辐射内量子效率,ρi为除有源层外各材料层的电阻率。激光器产生的废热主要以热传导的方式向热沉散发[19],其传导方式基于稳态热传导方程[16]:

(2)

其中,Q表示热功率密度,K表示热导率,T表示温度,x轴、y轴、z轴方向分别表示慢轴(平行于PN结)方向、快轴(垂直于PN结)方向和激光发射(沿谐振器)方向。

2.2 宽条形半导体激光器热透镜效应

对于一般的宽条形半导体激光器,慢轴方向的折射率分布可以近似为缓变波导,从而对激光器光场起到限制作用[8]。激光器工作时,波导材料的折射率分布主要受到温度分布和载流子浓度分布的影响[11],可表达为:

(3)

激光器侧向波导的温度分布导致横向折射率呈梯度分布[10],可以近似表示为:

(4)

其中,n(0)为中心位置折射率,α表示折射率分布的不均匀程度。该折射率分布可对波导传输光束产生自聚焦透镜作用,增大输出光束的发散角。

2.3 微热通道电极结构仿真及分析

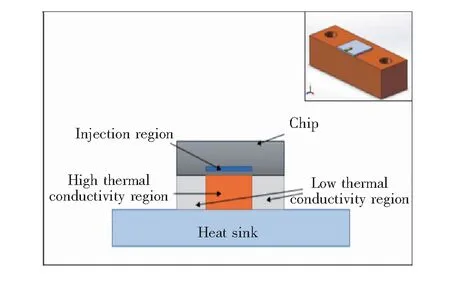

设计的微热通道电极结构激光器是将芯片p面注入区电极处采用高热导率材料,而注入区两侧采用低热导率材料制作,其基本结构如图1所示,插图为微热通道电极结构激光器的实际封装模型。这种芯片封装后会使芯片两侧区域向热沉垂直散热能力远小于中心区域,从而使高热导率区域在芯片与热沉之间形成一个微型热通道。由于注入区两侧区域的垂直散热受到抑制,芯片有源区的横向热流将减少,热流将集中于热通道方向,从而减小热透镜效应。

图1 微热通道电极结构激光器示意图Fig.1 Schematic diagram of the microthermal channels anode structure laser

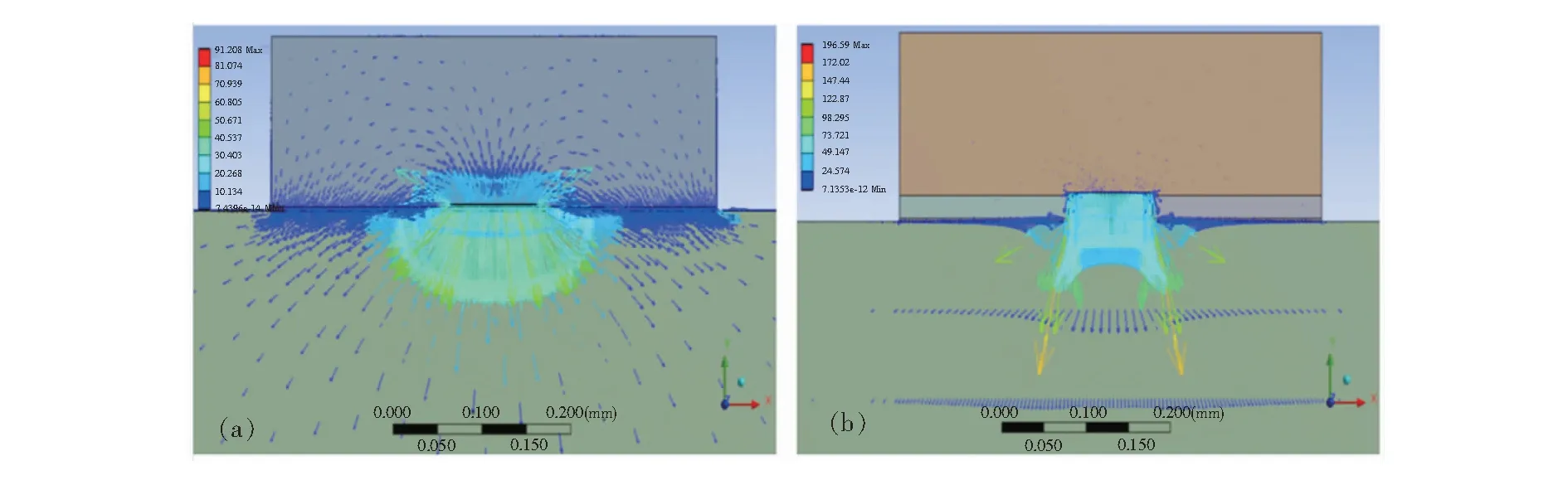

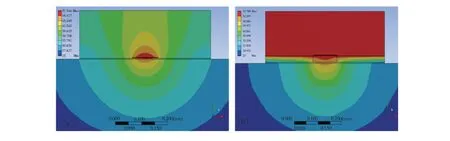

通过ANSYS模拟的普通电极结构激光器和微热通道电极结构激光器的热流和温度分布如图2和图3所示,热功率设定为10 W。模拟涉及的激光器结构材料及相关参数如表1所示。

表1 激光器结构的材料参数Tab.1 Material parameters of laser structure

由图3可以看出,微热通道电极结构激光器的内部温度分布均匀性明显高于普通结构激光器。由图2(a)可以看出主要原因是由于激光器有源区的横向热流导致波导内的温度分布呈中心温度高、边缘温度低的现象。图2(b)中,微热通道电极结构的引入限制了芯片有源区两侧向热沉传热,芯片有源区的横向热流减小,从而使两侧温度升高,激光器内部温度分布趋于均匀,如图3(b)所示。

图2 普通电极结构激光器(a)和微热通道电极结构激光器(b)热流图Fig.2 Heat flow diagram of normal anode structure laser(a) and microthermal channel anode structure laser(b)

图3 普通电极结构激光器(a)和微热通道电极结构激光器(b)温度分布云图Fig.3 Temperature distribution cloud map of normal anode structure laser(a) and microthermal channel anode structure laser(b)

2.4 微热通道电极结构优化

微热通道电极结构是激光器与热沉之间主要的热传递通道,要求其材质导热性较好。因此本文采用Cu作为激光器的微热通道电极结构材料,其热导率为398 W·m-1·K-1;而低热导率区为空气间隙,其导热率为0.023 W·m-1·K-1,能有效地限制芯片边缘的热传递。

通过分析可知,芯片会受微热通道电极结构的厚度与宽度的影响。微热通道电极结构会导致芯片热阻增加,且微热通道电极结构厚度越大,热阻越大,引起激光器结温升高,如图4所示。由图4(a)可以看出,普通电极结构激光器的注入区结平面温度分布呈现为中间高、边缘低的不均匀现象。有源区中心温度最高,达到50.8 ℃,芯片边缘温度为31.6 ℃,结平面温度分布极不均匀;而微热通道电极结构激光器的结平面温度明显分布均匀,并且随着微热通道电极结构厚度的增加均匀性得到进一步改善。同时,微热通道电极结构也会导致激光器结温上升,这是由于激光器发光区产生的热量只能通过微热通道电极结构传热,传热路径受到限制,会引起一定的结温升。如图4(b)所示,激光器的中心结温会随微热通道电极厚度的增加而增大,但其注入区的温度差会逐渐减小。这是由于随着微热通道电极厚度的逐渐增加,加大了对有源区的横向热流限制,微热通道电极结构调控温度分布的能力得到增强,芯片内部温度分布更加均匀。由图4可以看出,当微热通道电极厚度达到20 μm以上,其温度分布将趋于稳定,注入区温度差为0.9 ℃,中心结温为56.5 ℃,相对于普通电极结构激光器结温升高5.7 ℃。

图4 不同厚度微热通道电极结构激光器的结温。(a)结平面温度分布;(b)激光器注入区温度差和中心结温。Fig.4 Junction temperature of microthermal channels anode structure lasers with different thickness.(a)Junction plane temperature distribution.(b)Temperature difference within the laser injection region and the central junction temperature.

根据以上分析,将微热通道电极结构厚度设置为20 μm,模拟了热功率为10 W时,宽度为100,150,250,350,450,500 μm的微热通道电极结构激光器结平面温度分布,其结果如图5所示。由图5(a)可以看出,随着微热通道电极结构的宽度增加,激光器的中心结温明显下降,但注入区的温度分布均匀性大幅降低;通过图5(b)可以看出,当微热通道结构宽度增加到500 μm时,激光器最高结温降低到51.2 ℃,接近于普通电极结构激光器结温。随着微热通道电极结构宽度的增加,注入区温度差增大。当宽度增加到150 μm时,注入区温度差快速地由0.7 ℃增加到2.2 ℃,随后近似呈线性增加;宽度为500 μm时,注入区温度差增加至4.8 ℃。

图5 不同宽度微热通道电极结构激光器的结温。(a)结平面温分布;(b)激光器注入区温度差和中心结温。Fig.5 Junction temperature of microthermal channels anode structure lasers with different widths.(a)Junction plane temperature distribution.(b)Temperature difference within the laser injection region and the central junction temperature.

微热通道电极结构会引起芯片一定的温升,并随着其厚度的增加而增大。厚度过小,芯片内部温度调控不明显;微热通道宽度增加会降低其对横向热流的限制,由此设计微热通道电极厚度为20 μm左右,宽度为100 μm,可以有效限制横向热流,改善注入区的温度分布均匀性。

2.5 不同热功率(Pthermal)条件下微热通道电极结构激光器热分析

为了更加准确地说明微热通道电极结构对热透镜效应的改善情况,对比了100 μm条宽、20 μm厚微热通道电极结构激光器与普通电极结构激光器的热特性,如图6所示。可以看出,两种激光器的温度分布均匀性会随Pthermal的增加而逐渐变差,但普通电极结构激光器变化更为明显。

图6 不同热功率条件下,激光器的结平面温度分布。(a)普通电极结构激光器;(b)微热通道电极结构激光器。Fig.6 Junction temperature of lasers at different thermal power conditions.(a)Normal anode structure laser.(b)Microthermal channels anode structure laser.

图7为不同热功率(Pthermal)条件下激光器的中心结温和注入区温度差特性。当热功率(Pthermal)较小时,两种激光器的中心结温相差较小,几乎一致,但注入区温度差差别较大;随着Pthermal的增加,两种激光器的中心结温都随之增加,其中微热通道电极结构激光器的中心结温增加较快。Pthermal=10 W时,普通电极结构激光器的中心结温为50.7 ℃,微热通道电极结构激光器的中心结温为56.5 ℃。以上结果说明微热通道电极结构激光器的热阻略大,计算得到普通电极结构激光器的热阻为2.58 ℃/W,微热通道电极结构激光器热阻为3.15 ℃/W。从图7(b)可以看出,当Pthermal=10 W时,普通电极结构激光器的注入区温度差达到了5.7 ℃,而微热通道电极结构激光器的注入区温度差仅为0.8 ℃。因此,微热通道电极结构对大功率激光器热透镜效应的改善具有明显作用。

图7 激光器不同热功率下的中心结温(a)和注入区温度差(b)的关系Fig.7 Relationship between laser thermal power and central junction temperature(a),temperature difference within the laser injection region(b).

3 实验与分析

3.1 微热通道电极结构激光器的实验制作

实验采用波长为940 nm、有源区为InGaAs/GaAs应变量子阱的宽条形F-P腔激光器,条形电流注入区宽度为100 μm,腔长为2 000 μm,周期为500 μm。微热通道电极结构的Cu热通道厚度为20 μm,宽度为100 μm。Cu热通道采用电镀工艺在外延片的p面电极条上进行图形电镀而成,通过控制电镀电流密度调控电镀速率,得到表面平整、致密的条形厚Cu膜。然后利用划片机解理成单个激光器芯片。采用p面朝下的封装方式,用AuSn焊料将芯片焊装在AlN过渡热沉上,使微热通道电极结构的两侧与AlN过渡热沉表面之间形成空气间隙。AlN过渡热沉焊装在Cu热沉表面,并通过TEC进行激光器工作温度的精密控制。封装完成后的激光器如图8所示。

3.2 实验结果与分析

对普通电极结构和微热通道电极结构激光器进行AlN热沉封装,分别在连续工作条件下进行P-I-V、光谱和输出光束远场测试,激光器工作温度设定为15 ℃。图9所示为测试芯片的典型光电特性。

图9(a)为普通电极条形激光器与微热通道电极结构激光器的P-I-V曲线。由图中可以看出,微热通道电极结构激光器的阈值电流为0.23 A,普通激光器阈值电流为0.22 A。微热通道电极结构激光器的输出功率略低于普通激光器,在2.0 A的工作电流下,微热通道电极结构激光器的输出功率为1.7 W,普通电极结构激光器的输出功率为1.77 W。由I-V曲线可以看出,微热通道电极结构激光器的微分电阻为0.15 Ω,普通电极激光器的微分电阻为0.1 Ω。微热通道电极结构激光器的微分电阻略高于普通电极激光器,这可能是由于图形电镀电极的材料致密性较低引起,可以通过优化电镀工艺或采用溅射Cu工艺得到改善。从图9(b)可以看出,在 2.0 A工作电流下,普通电极结构激光器的电光转换效率为56.6%,而微热通道电极结构激光器的电光转换效率为50.2%,其电光效率的降低主要由以上微分电阻的增加引起。

半导体激光器的激射波长受到结温的明显影响,表现为随着结温的升高会出现波长红移。表2给出了两种电极结构激光器的波长红移量和计算热阻值。可以看出,微热通道电极结构激光器的封装热阻略大于普通电极结构激光器,与理论分析相符。

最后,测试了普通电极结构激光器和微热通道电极结构激光器的慢轴方向光束发散特性,测试结果如图10所示。可以看出,微热通道电极结构激光器的慢轴方向光束发散角明显低于普通电极结构激光器。当注入电流I=0.5 A时,普通电极结构激光器的发散角为3.5°,微热通道电极结构激光器的发散角为3°;当I=2 A时,普通电极结构激光器的发散角为5.2°,微热通道电极结构激光器发散角为4°。随着注入电流的增加,两种结构激光器的发散角差值明显增大。这是由于随着注入电流的增加,激光器热功率增加,激光器内部结温升高,普通电极结构激光器的注入区温度分布开始趋于不均匀,热透镜效应增加,导致发散角逐渐变大。微热通道电极结构激光器能够限制激光器的有源区横向热流,抑制热透镜效应,激光器发散角的增大会受到明显抑制。以上测试结果也与前面模拟的激光器发散角变化特性基本一致,说明微热通道电极结构可成为改善高功率宽条形半导体激光器慢轴光束质量的有效探索途径。

图10 不同注入电流下激光器慢轴方向光束发散角Fig.10 Slow axis beam divergence angle of lasers at different injection currents

4 结 论

本文首先从理论上分析了激光器温度分布不均匀与热透镜效应的关系,提出了微热通道电极结构激光器芯片,通过抑制芯片有源区的横向热流,调控激光器内部温度分布,抑制热透镜效应,减小慢轴光束发散角。其次,通过电镀铜工艺制备了波长为940 nm的微热通道电极结构激光器,AlN热沉焊装测试表明,微热通道结构能够有效地抑制热透镜效应、降低慢轴方向光束发散角。工作电流为2 A时,微热通道电极结构激光器的发散角降低了24%,在高注入电流条件下,微热通道电极结构激光器的热透镜效应抑制作用有明显改善。实验表明,微热通道电极结构的引入会导致激光器微分电阻略有增加,热阻增加4%左右。