气氛保护电渣重熔GH4169的冶金质量及锻造性能分析

2021-06-06陈韩锋

陈韩锋,张 东

(镍钴资源综合利用国家重点实验室,甘肃 金昌 737100)

1 概述

GH4169合金是由美国国际镍公司(Inco Alloys International)亨廷顿分公司(Huntington)的H.L.Eiselstein研制成功,该合金是以体心立方的γ"和面心立方的γ′相沉淀强化的镍基高温合金,在-253~700℃温度范围内具有良好的综合性能,650℃以下的屈服强度居变形高温合金的首位,并具有良好的抗疲劳、抗辐射、抗氧化、耐腐蚀性能,以及良好的加工性能、焊接性能和长期组织稳定性,能够制造各种形状复杂的零部件,适于制作航空、航天、核能和石化工业中的涡轮盘、环件、叶片、轴、紧固件和弹性元件、板材结构件、机闸等,主要产品有热轧和锻制棒材、冷拉棒、圆饼、环件、板、带、丝、管等。

电渣重熔(ESR)作为金属的一种精炼技术,其去除杂质、非金属夹杂物的能力优异。因此,电渣重熔的合金与电弧炉、感应炉冶炼的合金相比较,重熔后的合金纯洁度高,低倍组织好,由于获得了沿钢锭轴向的柱状晶组织使合金的热加工塑性有很大提高,合金性能有明显改善,与真空电弧炉重熔相比,电渣重熔具有设备简单,投资费用低,易于操作,钢锭表面良好,不需扒皮,成材率高等优点[1,2]。传统的ESR较之VAR(真空自耗重熔)技术,不足之处是在大气下冶炼,不利于去气,甚至可能吸气,易氧化元素容易烧损、且锭头尾烧损不均。惰性气体保护电渣重熔可以实现在重熔过程中将温度较高的电极及液态渣池表面与大气隔离开,从而可有效减少重熔过程中易氧化元素的烧损,降低电渣锭中的有害元素的含量,得到冶金质量优良的电渣锭[3]。本文重点研究和分析了气氛保护电渣重熔(Ar气)的电渣锭冶金质量及锻造性能。

1 实验过程

1.1 实验原料

1)GH4169电渣重熔钢锭,规格尺寸:Φ110mm×400mm,锭重约30kg;

2)电渣重熔用预熔渣、高纯氩气、密封渣、石棉布、引弧剂等;

3)金相砂纸、砂轮片、无水乙醇等。

1.2 实验设备

1)DZ-DGPJ3型电渣炉;

2)超高压水切割机、精密数控线切割机;

3)SPECTROLAB M10火花直读光谱仪、氧氮测试仪;

4)XQ-1金相镶嵌机、YMP-2B金相磨光机、Axio vert40MAT金相显微镜;

5)5t电液锤。

1.3 实验方法

1)在相同设备、原材料以及渣系工艺条件下,分别开展非气氛保护电渣重熔和气氛保护电渣重熔(Ar气)试验,对比分析两种条件下C、Al、Ti等易氧化元素的收得率和头尾元素分布的均匀性;

2)对非气氛保护和气氛保护(Ar气)两种条件下重熔锭取样进行O、N含量的检测和对比分析;

3)对非气氛保护和气氛保护(Ar气)和两种条件下重熔锭取样进行S含量的检测和对比分析;

4)对冶金质量较好的气氛保护(Ar气)电渣锭进行锻造,观察其热加工性能。

2 结果与分析

2.1 非气氛保护和气氛保护电渣重熔锭中C、Al、Ti元素收得率和均匀性分析

在相同设备、原材料以及渣系工艺条件下,对非气氛保护和气氛保护条件下分别制备的1#、2#电渣锭头、尾进行取样,利用SPECTROLABM10火花直读光谱仪对C、Al、Ti元素含量进行检测,见表1。

表1 电渣重熔前后GH4169部分元素含量变化统计 (wt%)

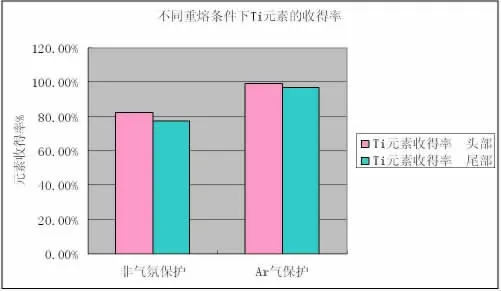

从表1、表2、图1、图2可以看出,1# 电渣锭在非气氛保护电渣重熔过程中,空气中的O、H2O通过熔渣直接向金属熔池传递,同时渣面以上部位电极表面的高温氧化将活性氧化物带入渣池,增加了渣中的氧势[4],从而使1#电渣锭中Al、Ti烧损较大。尤其是化渣起弧阶段,钢液直接暴露在空气下氧化,因此电渣锭尾部C、Al、Ti的烧损量更大,导致电渣锭中易氧化元素头尾差别较大,其中头部Al元素含量为0.45%,收得率为63.38%;尾部Al元素含量为0.39%,收得率为54.93%;头、尾Al元素含量偏差为0.06%。头部Ti元素含量为0.84%,收得率为82.35%;尾部Ti元素含量为0.79%,收得率为77.45%;头、尾Ti元素含量偏差为0.05%。C、Al、Ti元素的收得率较低,头尾分布均匀性较差。

表2 GH4169电渣重熔锭头尾元素含量偏差统计 (wt%)

图1 不同重熔条件下Al元素收得率

图2 不同重熔条件下Ti元素收得率

2# 电渣锭在重熔过程中采用Ar气保护装置,在很大程度上阻碍和减轻了空气中O向金属熔池的传递及渣面以上部位电极的高温氧化。C、Al、Ti的烧损率明显下降,元素的收得率提高,锭头尾C、Al、Ti含量偏差明显减小。其中头部Al元素含量为0.57%,收得率为80.28%,相比1# 电渣锭头部Al元素收得率提高了16.9%;尾部Al元素含量为0.55%,收得率为77.46%,相比1# 电渣锭尾部Al元素收得率提高了22.53%。头、尾Al元素含量偏差为0.02%,Ti元素含量偏差为0.02%,C元素含量偏差为0.01%,元素头尾分布不均匀性明显改善,易氧化元素回收率也显著提高。

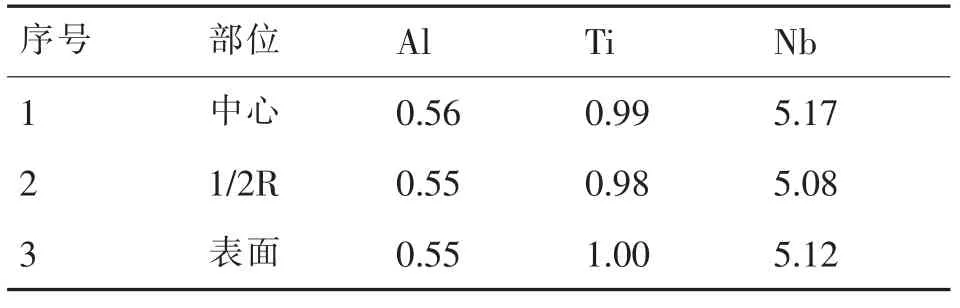

为进一步分析Al、Ti、Nb元素沿电渣锭横截面的分布情况,对Ar气保护下2# 样品距尾部50mm的位置进行了取样,分别检测中心、1/2R、表面三个位置的元素含量,观察元素的偏析和分布情况,见表3、如图3所示。

表3 2# 样品距尾部50mm位置横截面元素分布 (wt%)

从表3、图3可以看出,在Ar气保护条件下Al、Ti、Nb元素沿电渣锭横截面含量分布较均匀,未出现明显的偏析情况。

图3 Al、Ti、Nb元素沿电渣锭横截面含量分布

2.2 非气氛保护和气氛保护电渣重熔锭中O、N气体含量分析

对非气氛保护和气氛保护条件下分别制备的1#、2# 电渣锭进行取样,利用氧氮测试仪对O、N气体含量进行检测,见表4。

表4 不同重熔条件下电渣锭中O、N含量统计 (ppm)

从表4、图4中可以看出,1# 电渣锭由于在大气条件下进行重熔,电极表面温度很高,与空气中的O反应生成氧化皮,电极表面氧化严重,随着电极进入渣池,导致渣氧化性增高,进而使电渣锭中O含量升高,由VIM电极棒中12ppm增加到15ppm。2#电渣锭由于采取了Ar气保护措施,重熔过程中隔绝了空气中的O向金属熔池的传递及渣面以上部位电极的高温氧化,从而降低了电渣锭中的O含量,从12ppm降低到10ppm。Ar气保护条件下电渣锭中O含量明显低于非气氛保护条件。N含量在非气氛保护条件下略有升高,Ar气保护条件下重熔前后变化不大。

图4 不同重熔条件下电渣锭中O、N含量对比图

2.3 非气氛保护和气氛保护电渣重熔锭中S含量对比分析

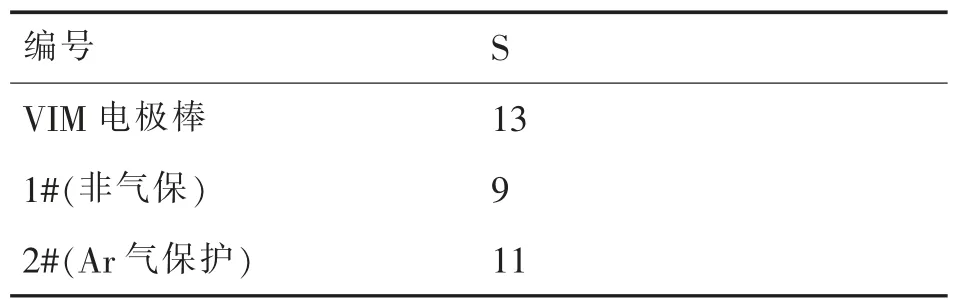

S是合金中常见的有害杂质,S含量高时,使合金产生热脆现象,显著降低耐热强度和抗高温氧化性能。因此,在高温合金的电渣精炼过程中要控制S含量。对非气氛保护和气氛保护条件下(Ar气)分别制备的1#、2#电渣锭进行取样,对S含量进行检测分析,观察S含量变化,见表5。

表5 不同条件下电渣重熔前后合金中的S元素含量变化 (ppm)

从表5中可以看出,1# 电渣锭中S含量较VIM电极棒从13ppm下降到了9ppm,下降了4ppm,2#电渣锭中S含量较VIM电极棒从13ppm下降到了11ppm,下降了2ppm。检测结果表明,1#、2# 电渣锭中S含量较重熔前都有所下降,原因可能是在非气氛保护和气氛保护条件下都使用了同样的CaF2-A12O3-CaO渣系,而在该渣系中CaO含量高达20%,导致炉渣碱度较高,增加了炉渣的硫容量,因而该渣系具有较好脱S能力[5]。1# 电渣锭S含量略低于2#电渣锭。这是因为在大气气氛下,空气中的O与渣中的S发生(S)+O2(g)=SO2(g)反应,降低了渣中S含量,更有利于钢液脱S[6-8]。而在Ar气气氛保护下,渣-气界面中的氧分压减小,反而抑制了上述气相脱硫反应的进行,因而导致2# 电渣锭S含量略高于1#电渣锭。

2.4 气氛保护电渣重熔锭的锻造组织性能分析

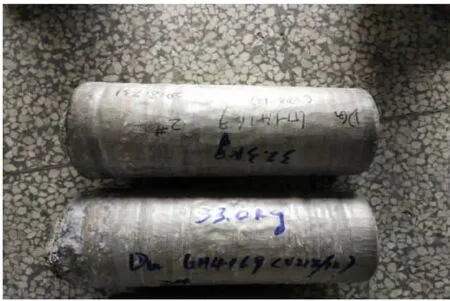

从2.1~2.3的相关检测和对比分析结果可以看出,气氛保护电渣重熔锭的整体冶金质量高于非气氛保护电渣锭。对气氛保护电渣锭均匀化处理后进行棒材和板材锻造,观察其热加工质量和组织性能。如图5所示。

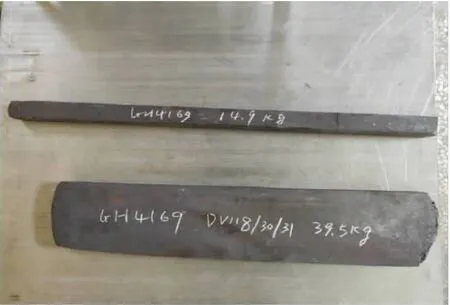

图5 气氛保护电渣锭

从图6可以看出,气氛保护电渣锭锻造产品表面质量良好,锻造后的棒材和板材表面光滑、平整,无褶皱、角裂、凹坑等缺陷,满足后续加工技术要求。

图6 锻造后的棒材和板材

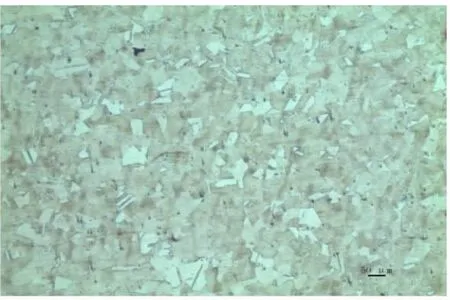

(1)对锻造后的棒材横截面进行取样,分别检测表层和中心晶粒组织分布情况,如图7、图8所示。

图7 表层晶粒组织(100X)

图8 中心晶粒组织(100X)

从图7、8可以看出,在100倍视场下,棒材表层部位晶粒尺寸平均在50~60μm;中心部位晶粒尺寸平均在25~30μm,中心部位晶粒组织可观察到清晰完备的孪晶,组织状态类似于热处理状态,原因是在整个锻造过程中,中心部位材料长时间处于高温状态,致使晶粒组织发生完全的动态再结晶,晶粒较细小。采用三圆法对表层和中心晶粒组织进行评级,分别为7.0级和7.6级,中心晶粒度高于表层晶粒度。

(2)对锻造后的板材横截面中心、边部位置进行取样,取样示意图如图9所示,各部位的晶粒组织分布情况如图10、11、12、13所示。

图9 GH4169板材横截面取样示意图

图10 1# 部位(100X)(晶粒度6.0级)

图11 2# 部位(100X)(晶粒度6.1级)

图12 3# 部位(100X)(晶粒度6.8级)

图13 4# 部位(100X)(晶粒度6.4级)

从图10、11、12、13可以看出,板材中心和边部晶粒组织都可观察到清晰完备的孪晶,采用三圆法对中心和边部晶粒组织进行评级,其中中心1#、2#部位晶粒度分别为6.0级和6.1级,边部3#、4# 部位晶粒度分别为6.8级和6.4级。边部晶粒度级别略高于中心部位。

3 结论

1)采用气氛保护电渣重熔制备的GH4169电渣锭C、Al、Ti等易氧化元素收得率和均匀性分布好于非气氛保护电渣重熔锭,电渣锭头尾C、Al、Ti含量之差≤±0.02%;

2)采用气氛保护条件重熔制备的GH4169电渣锭O含量小于非气氛保护条件电渣锭。气氛保护条件下(Ar气)电渣锭中O含量降低到10ppm。非气氛保护条件下电渣锭中O含量增加到15ppm;

3)采用非气氛保护条件重熔制备的GH4169电渣锭S含量小于气氛保护条件电渣锭。非气氛保护条件下电渣锭中S含量降低到9ppm;气氛保护条件下(Ar气)电渣锭中S含量降低到11ppm;

4)气氛保护电渣重熔(Ar气)锭整体冶金质量高于非气氛保护电渣锭,热加工性能良好,锻造产品表面光滑、平整,无褶皱、角裂、凹坑等缺陷,满足后续加工技术要求。产品晶粒组织均匀,棒材中心晶粒度级别高于表层晶粒度,板材边部晶粒度级别略高于中心部位。