矿柱回采技术研究在猫场矿区开展工业试验后的再探索

2021-06-06陈世明刘建龙

陈世明,刘建龙

(中国铝业贵州分公司, 贵州 贵阳 550014)

当前,浅部铝土矿资源逐渐枯竭,铝土矿已由露天开采逐渐转入地下开采。因矿体赋存特征和其经济价值,铝土矿多采用空场法进行开采,采场内需留设大量矿柱用于支撑顶板,造成了资源浪费与损失。所以,对原始矿柱的开采需考虑矿山的生产经济效益,更需要考虑开采的安全问题。常见的空场法采区矿柱回采主要有抽柱法、削柱法、置换法,其中,人工矿柱置换法因其成本低、安全性好而被广泛应用。

1 矿山概况及开采技术条件

猫场矿区隶属于中国铝业贵州分公司,位于贵阳清镇市犁倭镇境内,是贵州华锦铝业公司最重要的铝土矿矿石原料供应基地。矿区为特大型沉积型铝土矿床,含矿岩系为下石炭统大塘组(C1d);厚度受其下伏地层古喀斯特侵蚀程度制约,凹处厚度大,凸处厚度小,约为0.30m~25.09m,由黏土岩、硫铁矿、铝土矿及铝土岩等组成,具有工业价值的铝土矿矿体产于含铝岩系中。

矿床间接顶底板由碳酸盐岩组成,直接顶底板由黏土岩类组成,厚为0.27m~25.09m,平均为9.81m,其中直接顶板厚为0~15.62m,平均为1.77m;直接底板厚为0~112.97m,平均为3.22m;矿体直接顶底板RQD平均为12.50%,属软质岩石块状结构不稳定岩体。

矿床间接顶板摆佐组(C1b)大部分为坚硬岩石,属块状结构的稳定岩体。矿床间接底板娄山关群(Є2-3ls)岩溶发育相对较弱,裂隙多呈闭合性,岩体较完整,除主要断裂带及其影响带之外,为坚硬岩石块状结构稳定岩体。

对于铝土矿层,土状铝土矿属软质岩石块状结构不稳定岩体,致密状铝土矿属硬质岩石、块状结构的稳定岩体,总体属硬质岩石与软质岩石互层的层状结构不稳定岩体。

矿区自2016年6月投产以来,主要采用留矿壁护顶房柱法开采,采场内留设大量矿柱用于支撑顶板,造成资源损失,因此需开展矿柱回采技术研究。现场开展的混凝土矿柱置换矿石矿柱工业试验要达到以下要求:①合理安排矿柱位置,选择合理的人工矿柱位置及参数设计;②设计人工混凝土矿柱结构,选用合理的参数和施工工艺,确保回采时的稳定与安全;③发现人工点柱缺陷与问题,提出相应解决办法及今后的研究方向。

2 矿柱回采现场工业试验

2.1 试验采场概况

试验采场位于南部1160m中段南西巷与1180m中段之间,矿体平均厚度为3.64m,矿体平均倾角为7°,直接顶板厚度约为1.2m。

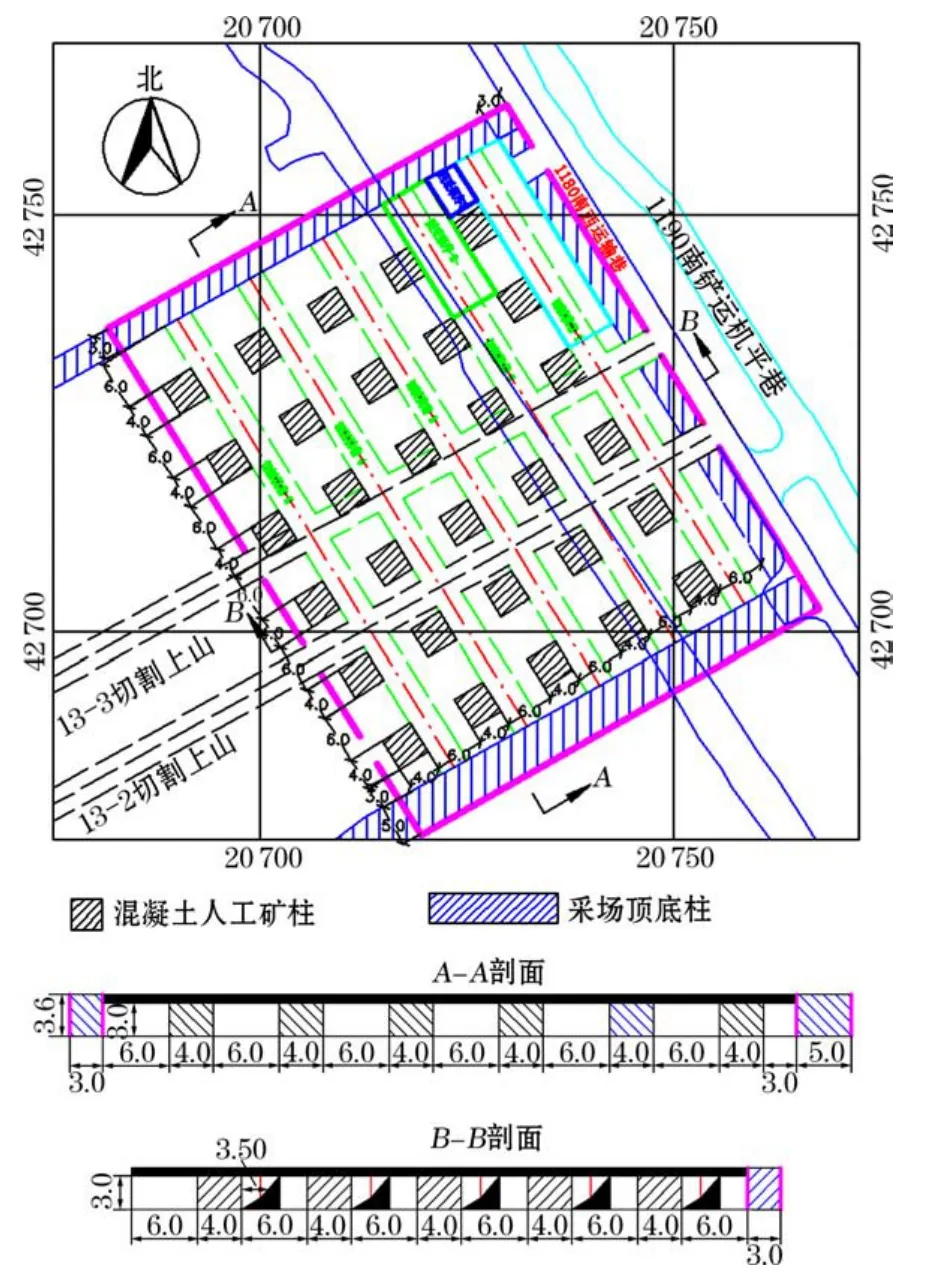

2.2 试验采场结构参数

工业试验采场沿走向布置,矿房走向宽度约为55m,倾向长度约为56m,矿房高度为矿体的平均厚度为3.64m,采场顶底柱水平宽度为 5m,置换矿柱选用混凝土矿柱,强度为C20,混凝土矿柱尺寸为4m×4m,混凝土矿柱边对边间距为6m,混凝土矿柱高度为矿体厚度约为3.0m(考虑护顶矿壁厚度0.6m),采准切割工程布置如图1所示。

图1 采准切割工程布置/m

2.3 混凝土人工矿柱施工工艺

混凝土人工矿柱施工工艺步骤如下:

第1步:施工混凝土人工矿柱槽。

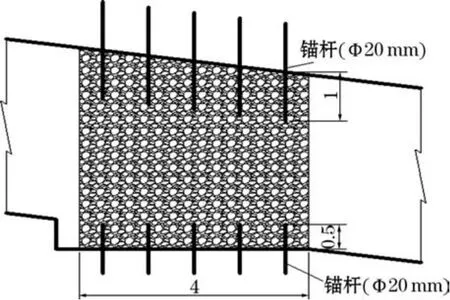

第2步:底板处理(先清理底板上的矿岩碎石并整平,锚杆端部要打入底板稳固岩体不小于0.5m,锚杆网度为1m×1m,锚杆直径大于Φ20mm)。

第3步:立模(混凝土人工矿柱有3面为矿体边界,只需立一面金属模板即可)。

第4步:浇筑混凝土人工矿柱(混凝土矿柱分两次浇筑,每次浇筑厚度不宜超过1.5m,每浇筑30 cm~50 cm时使用振动棒震动,2次浇筑间隔时间应控制在3d~5d左右,混凝土金属模板在3d后拆除。为增加抗剪强度,1m3混凝土添加30 kg钢纤维)。

第5步:接顶处理(浇筑混凝土人工矿柱与矿体顶板接近时,采用喷射混凝土方法进行接顶)。

2.4 矿房回采工艺

试验采场矿体采用沿矿体倾向由上而下后退式回采,回采工艺为常规的采矿工艺,包括凿岩、爆破、通风、顶板处理、出矿。

2.5 技术经济指标

现场工业试验采场效果统计所得技术经济指标见表1。工业试验结果表明,矿柱回采工业试验采场矿石回采率达到80.16%。

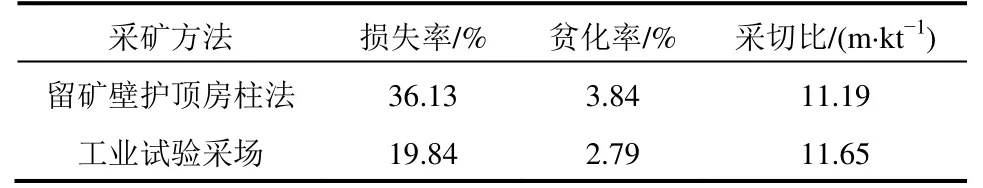

表1 主要技术经济指标对比

3 施工中存在的问题及解决措施

通过开展混凝土人工矿柱置换矿石矿柱工业试验,现场存在如下问题:

(1)现场工业试验过程中混凝土矿柱接顶采用喷射混凝土进行接顶,接顶密实度不够,导致回采过程中,存在个别混凝土人工矿柱未完全接顶,存在安全风险。

(2)工业试验采场共浇筑混凝土947.08m3,每次浇筑高度不超过1.5m,每次浇筑间隔时间应控制在3d~5d,现场运输浇筑混凝土各类材料难度大,浇筑效率低。

(3)工业试验采场共浇筑混凝土947.08m3,单价为670 元/m3,总价为63.5 万元,置换成本高。

(4)底板处理过程中未对底板进行整平处理,浇筑后混凝土人工矿柱位于一斜面上,削弱了混凝土人工矿柱的稳定性。

3.1 提高人工点柱稳定性的措施

猫场矿区采场底板为缓倾斜,为保证人工混凝土柱的稳定性,浇注前需对混凝土柱底板进行处理。在设计浇筑混凝土柱的位置,先对底板进行整平处理,后在底板上安装锚杆,锚杆长1m,其中锚入底板长0.5m,外露0.5m。底板处理完成后,进行模板架立,混凝土浇筑。

混凝土矿柱浇筑到距离顶板2.5m时安装人工矿柱顶板锚杆,顶板安装锚杆8根,锚杆长2m,其中锚入顶板长1m,锚入混凝土矿柱内1m,按三角形布置,详见图2。

图2 顶底板锚杆布置/m

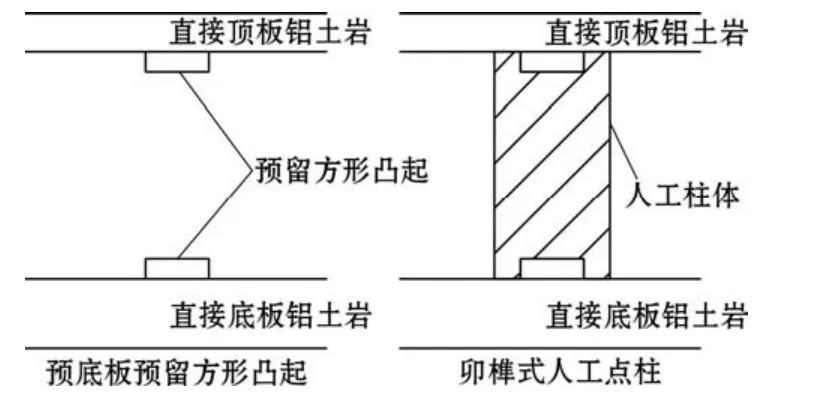

另外,也可以借鉴我国木质古建筑常用的结构,设计卯榫式点柱。

(1)底座结构。针对人工点柱易倾覆问题,处理底板时,在底板上留设方形凸起,其余点柱范围内底板做平整处理,形成卯榫结构中的隼结构,如图3所示。利用混凝土浇筑完成后卯榫结构的咬合力,增加点柱抗倾覆性。

(2)柱体结构。在无矿体一侧架立模板,内部空间浇筑混凝土形成人工混凝土柱体,采用膨胀混凝土材料补偿收缩混凝土,以保证柱体密实无空隙。

(3)接顶结构。针对常规人工柱体接顶不密实的问题,处理顶板时,在顶板上预留方形凸起,其余点柱范围内顶板做平整处理,如图3所示。浇筑时从下至上泵送混凝土,在模板最高点处留设小型观察窗口,浇筑补偿收缩混凝土,以保证柱体接顶密实,顶端四周依靠卯榫咬合力达到抗倾覆作用。

图3 卯榫式点柱

3.2 提高混凝土人工矿柱接顶密实度的措施

因矿体倾角较小和顶板的不平整性,为了实现充分接顶,在混凝土中添加8%~10%的膨胀材料,减小充填体中的空隙,降低充填体收缩率。采用注浆泵高压泵入接顶层。为了防止接顶过程中的模板跑浆,可在模板内部铺设土工布或废旧麻袋。在接顶过程中,根据需要可在充填材料中加入速凝剂等添加剂,提高接顶层的初凝强度。接顶层浇注完成形成强度后,根据接顶情况,在顶板与混凝土人工矿柱空隙中楔入木桩,支撑顶板。

3.3 选取水压支柱代替混凝土人工矿柱

水压支柱作为井下采场采矿、矿柱及残矿体回采临时性支护设施,广泛应用于有色金属、贵金属矿山系统。多根水压支柱形成的集束水压支柱由点支护扩展成为体支护,可达到人工混凝土柱的效果,水压支柱结构见图4。且集束水压支柱相对于人工混凝土柱而言,其工艺简单,劳动效率高,成本低。

图4 水压支柱

3.4 提高浇筑效率的措施

浇筑效率低,主要体现在立模和浇筑混凝土上。可探索快速拆装式模具,使立模工艺简单化,并通过循环利用,大幅降低立模成本。后续开展充填技术工业化推广应用,特别是对于高品位矿石区域,改为采用充填采矿法开采,从根本上解决房柱法开采点柱和顶底柱留设导致的资源损失问题。同时,通过技术创新和自动化充填系统的研究与建设,进一步提高充填效率和质量。

3.5 开展矿区采空区点柱调查及回采技术研究

猫场矿区一直采用房柱法回采工艺,空区内留有大量点柱,为回采猫场矿区房柱法开采遗留的大量高品位点柱,达到国家规定的资源开采要求,根据猫场矿区现有点柱的特点,有针对性的对点柱资源进行回采,方案制定过程中,遵循安全、高效、回采率高、短时的原则,达到快充、快采、快出的要求,充分回采矿产资源。

4 结语

(1)以猫场矿区为试验采场开展混凝土矿柱替代原生矿石矿柱的工业试验,结果表明,采用人工点柱回采方法的采场矿石损失率为19.84%,与空场法采场相比降低了16.29个百分点,贫化率为2.79%,相比空场法减少了1.05个百分点。(2)针对人工点柱施工过程中出现的问题,提出顶底板、卯榫式点柱、水压支柱以及新型组合式模板等处理措施,为类似工程提供经验,并为今后的研究提供思路与方向。