构型陶瓷/钢铁耐磨复合材料研究进展

2021-06-05卢德宏蒋业华

卢德宏,蒋业华

构型陶瓷/钢铁耐磨复合材料研究进展

卢德宏,蒋业华

(昆明理工大学 材料科学与工程学院,昆明 650093)

近年来,陶瓷颗粒非均匀分布增强钢铁基复合材料(构型复合材料)由于具有优异的耐磨性,成为国内外高性能耐磨材料研究和应用的热点。对构型复合材料耐磨性的研究进行了综述,认为在无冲击磨料磨损工况下,构型复合材料的耐磨性显著高于常规陶瓷颗粒均匀分布增强复合材料,其耐磨性顺序按照基体排列为:高铬铸铁基>合金钢基>高锰钢基复合材料;陶瓷/钢铁界面结合强,则复合材料耐磨性高;按照陶瓷颗粒排序是:WC>(TiC,ZTA)>Al2O3增强复合材料;ZTA中ZrO2含量高,则耐磨性好。在高冲击磨料磨损工况下,构型复合材料耐磨性远不如无冲击工况下的耐磨性,有的甚至比基体差;合金钢基复合材料耐磨性比高锰钢基稍高。综述了不同工况下构型复合材料的磨损机理,并提出了构型陶瓷/钢铁复合材料的研究方向。

陶瓷/钢铁复合材料;构型复合材料;耐磨材料;进展

矿山、建筑、冶金、电力、农业、工模具、装备制造等各个行业,存在大量的物料破碎和粉磨工序,对耐磨材料有巨大的需求。近年来,随着世界经济的快速发展,对耐磨材料性能的要求越来越高,传统金属耐磨材料(比如高锰钢、高铬铸铁)在硬度、强韧性协同等性能方面存在不足,越来越不能满足对高性能耐磨材料的要求。

陶瓷增强金属基复合材料由于兼具陶瓷的高硬度和金属基体的优良强韧性,而且能够根据需要进行性能的调整(可设计性),已经逐渐成为了新型高性能耐磨复合材料发展方向之一[1]。自20世纪90年代,国内外开展了不少陶瓷/钢铁基耐磨复合材料的研究,尤其在TiC和WC颗粒增强钢铁基耐磨材料方面获得了较多应用[2—4]。21世纪初,比利时Magotteaux公司等成功开发了ZTA(氧化锆增韧氧化铝)颗粒增强高铬铸铁基复合材料立磨磨辊(Xwin),将高硬度陶瓷颗粒制备成多孔蜂窝状陶瓷预制体,通过特殊工艺制备蜂窝陶瓷增强高铬铸铁基复合材料大型立磨磨辊。经生产使用表明,该复合磨辊寿命达到高铬铸铁磨辊的3倍以上,并逐渐占领国际耐磨材料高端市场。同时期,我国耐磨材料科研单位和企业也大量开展了陶瓷颗粒增强钢铁基耐磨复合材料的研究和开发。又经过了近10年的发展,耐磨复合材料的研究和应用有了很大进展,并在我国的水泥、电力、矿山等行业获得了越来越广泛的应用[5—7]。文中对这种新型构型耐磨复合材料的耐磨性研究进行综述,以促进高性能耐磨复合材料的发展。

1 陶瓷颗粒对均匀分布增强复合材料耐磨性的影响

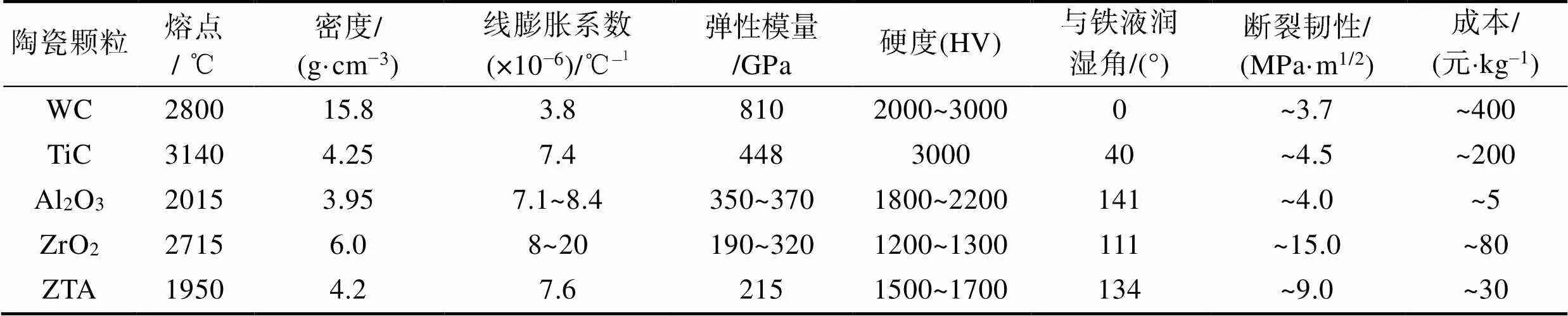

就陶瓷/钢铁基耐磨复合材料而言,WC,TiC,Al2O3,ZTA等是常用的增强陶瓷,且具有较好的耐磨性。表1[1,8—11]对比了这些陶瓷的相关性能和成本。相比于WC和TiC等碳化物陶瓷,Al2O3及ZTA的硬度和耐磨性等比较接近,但具有很大的成本优势,从而成为近年来构型陶瓷/钢铁耐磨复合材料的主要陶瓷增强相。

表1 常用耐磨复合材料的陶瓷增强相性能和成本数据

Tab.1 Properties and price of ceramics commonly applied as reinforcements of MMCs

由于构型耐磨复合材料可以看成陶瓷颗粒均匀分布的增强复合材料与基体构成的复合结构,因此其中均匀分布增强复合材料的耐磨性对构型复合材料的整体耐磨性具有重要影响,是理解构型复合材料耐磨性变化的前提。文中首先针对陶瓷颗粒对均匀分布增强复合材料耐磨性的影响进行综述。

1.1 陶瓷颗粒种类对复合材料三体磨料磨损的影响

对于耐磨复合材料而言,决定耐磨性的因素可以从陶瓷颗粒、基体以及陶瓷颗粒在基体中的分布状态、陶瓷/基体界面结合性能等几个方面进行分析。另外,耐磨材料在破碎、研磨工作时主要承受的是磨料磨损工况,其中根据冲击功的大小,又可以分为无冲击的三体磨料磨损工况和冲击磨料磨损工况。

从最为常见的三体磨料磨损工况开始,对比不同陶瓷颗粒增强复合材料的耐磨性。表2[12—15]对比了陶瓷颗粒均匀分布增强的高铬铸铁(HCCI)基复合材料的三体磨料磨损性能。考虑到磨损试验条件对试验结果影响的复杂性,不同文献磨损试验的结果不容易直接对比,为此文中采用复合材料耐磨性与基体金属相比的倍数(基体磨损量/复合材料磨损量)作为主要对比指标。从表2看出,WC增强复合材料耐磨性最高,其次是ZTA颗粒,TiC稍弱(但与TiC颗粒太细小有关),最差是Al2O3。这些结果基本表明,陶瓷颗粒硬度对复合材料三体磨料磨损影响很大,其中,纯Al2O3和ZTA增强复合材料磨损的对比表明,纯Al2O3尽管硬度比ZTA高,但韧性较低,其复合材料的耐磨性反而较ZTA增强复合材料低,这说明陶瓷颗粒的韧性对复合材料的耐磨性也很重要。

1.2 陶瓷颗粒体积分数对复合材料磨料磨损的影响

不同ZTA体积分数对ZTA/高铬铸铁复合材料耐磨性的影响见表3,随着复合材料中陶瓷颗粒体积分数的提高,复合材料的耐磨性都是先升高后降低,存在一个陶瓷颗粒体积分数的最佳值。一般认为,这是由于增强相体积分数较大会增大复合材料磨损时的开裂趋势。LI Ping等[16]曾报道过,ZTA体积分数为40%时,复合材料还能够获得3.9倍高的耐磨性,可能与复合材料中强的ZTA/铁界面结合有关。

表2 不同陶瓷颗粒增强高铬铸铁基复合材料

Tab.2 MMCs of HCCI reinforced by different ceramic particulates

表3 ZTA体积分数对ZTA/高铬铸铁复合材料耐磨性的影响

Tab.3 Influence of ZTA volume fraction on wear of ZTA/HCCI composites

1.3 陶瓷/基体界面对复合材料耐磨性的影响

目前除了少数研究外,大部分ZTA/铁基复合材料的界面结合是弱结合,以机械结合为主。采用高温液相烧结技术,或者通过包覆陶瓷预制体的高温烧结,结合铸造浸渗技术,制备的复合材料具有较强的界面结合。界面结合对复合材料磨料磨损耐磨性的影响见表4,其中,ZHENG Bao-chao等[17]尽管加入了Ti,但形成的界面只有0.5~3.0 μm厚,相对LI Ping等[16]通过1500 ℃高温烧结形成的20~30 μm合金反应层,其界面结合还是较弱,而且磨损载荷较高,因此界面结合相对较弱,因此,表4表明,在无冲击的二体、三体磨料磨损中,陶瓷/铁界面结合强,对复合材料耐磨性提高作用较大。

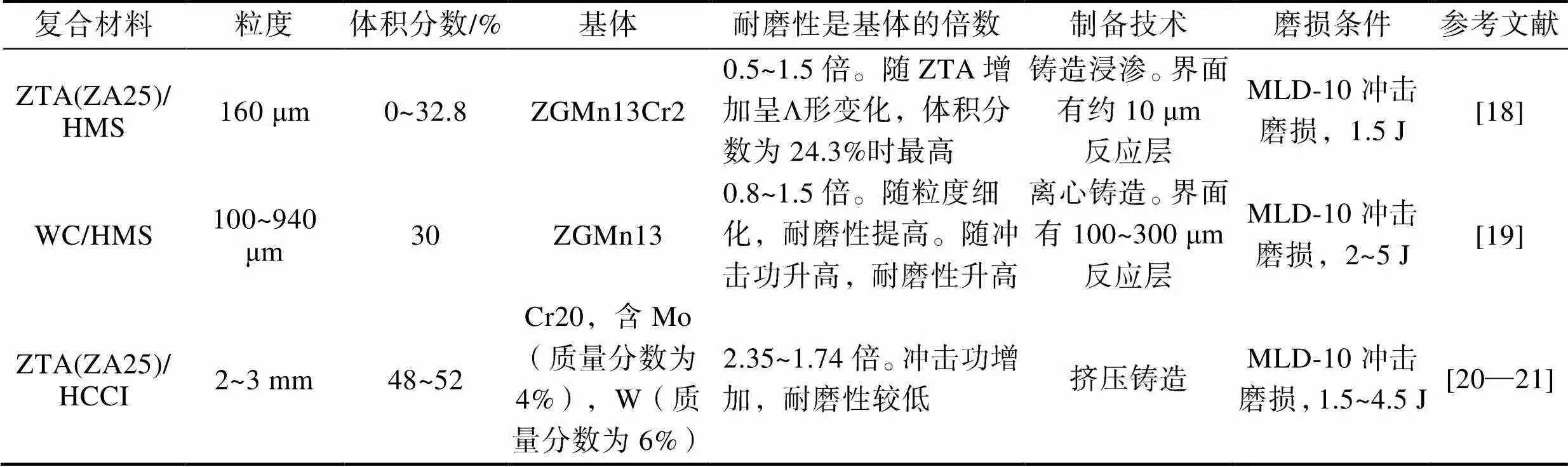

1.4 陶瓷/钢铁复合材料的冲击磨料磨损性能

耐磨材料很多是在中高冲击工况下进行服役的,比如各种锤头、鄂板、衬板等。传统使用的主要耐磨材料是高锰钢(HMS)。尽管高铬铸铁冲击韧性较低(通常低于10 J/cm2),但在小型耐磨件、低冲击工况下,也有应用,因此,也有一些文献进行了陶瓷颗粒/高锰钢、高铬铸铁基复合材料冲击磨料磨损性能的研究。一些这方面的研究结果见表5。从表5可知,对高锰钢基复合材料而言,其耐磨性既可能比高锰钢高(高得不多),又可能不如高锰钢[18—19],尤其是在高冲击功情况下,耐磨性比高锰钢差[18],而高铬铸铁基复合材料耐磨性一般比基体高[20—21]。

表4 界面改性对ZTA/HCCI复合材料耐磨性的影响

Tab.4 Influence of interface modification on wear of ZTA/HCCI composites

表5 陶瓷/钢铁复合材料的冲击磨料磨损性能

Tab.5 Impact abrasive wear of ceramic/iron composites

2 构型陶瓷/钢铁复合材料的耐磨性

前述文献都是针对陶瓷颗粒均匀分布的增强钢铁基复合材料进行的研究,但是均匀分布增强复合材料在应用方面并没有获得较大的突破。近年来构型复合材料的发展在陶瓷增强钢铁基复合材料方面取得了较大突破,在立磨磨辊等大型耐磨产品上获得了广泛应用,因而成为近期国内外耐磨复合材料研究的热点。

2.1 构型高铬铸铁基复合材料的耐磨性

当前构型耐磨复合材料的体系主要是ZTA增强高铬铸铁和高锰钢基复合材料。表6[14,22—26]表明了部分以高铬铸铁为基体的蜂窝状陶瓷增强复合材料的磨料磨损研究结果。可见,蜂窝状构型复合材料的三体磨料磨损耐磨性都比高铬铸铁基体提高3.5倍以上,甚至达到12.6倍,尤其在磨料颗粒较大、压力较高的恶劣工况下,比基体耐磨性提高得更明显。

如前所述,表2—4中,ZTA颗粒均匀分布增强复合材料的磨料磨损耐磨性基本是基体的2倍,最高的是3.9倍。表6与表2—4对比表明,同样是ZTA/ 高铬铸铁复合材料,在ZTA颗粒的总体积分数更低的情况下,蜂窝状构型复合材料三体磨料磨损的耐磨性显著高于ZTA颗粒均匀分布的增强复合材料。也就是说,构型结构对提高复合材料的耐磨性起到极大作用。

表6 蜂窝状构型ZTA/高铬铸铁复合材料的磨料磨损耐磨性

Tab.6 Abrasive wear of ZTA/HCCI composites with honeycomb structures

构型高铬铸铁基复合材料的热处理状态对耐磨性有重要影响。周谟金等[22]研究显示,ZTA/HCCI复合材料经930 ℃淬火和不同温度回火后,耐磨性随着回火温度升高而降低,在230 ℃回火后耐磨性最高,是基体的9.8倍,比铸态时有明显提高。

除了ZTA陶瓷颗粒外,郑开宏等[27]研究了0.5~1.5 mm的WC颗粒增强蜂窝状Cr26高铬铸铁基复合材料的耐磨性,其三体磨料磨损性能为基体的2.5倍,相比表6的ZTA/高铬铸铁复合材料,耐磨性更低。这与表2中颗粒均匀分布增强高铬铸铁复合材料的研究结果相比,规律是相反的,因此这方面有待进一步研究确认。

2.2 构型高锰钢基复合材料的耐磨性

构型高锰钢基复合材料的磨料磨损研究相对较少。王楠等[28]系统研究了蜂窝构型尺寸对ZTAp/高锰钢基复合材料的耐磨性,ZTA(ZA25)/高锰钢的陶瓷粒度为ZTA粒度80~100目,复合区体积分数为36%~ 100%,复合区中陶瓷体积分数为20%,颗粒总体积分数为7%~20%,基体为高锰钢ZGMn13Cr2,制备技术为预制体高温烧结+铸造浸渗(铸态)。当采用MMH-5型三体磨损磨料试验,150~250 μm石英磨料,压力为29.4 N时,耐磨性是基体的1.3~1.6倍,且随着复合区体积分数增加,耐磨性升高[28];当采用MLD-10冲击磨料磨损(1.5 J),石英磨料时,耐磨性是基体的0.6~1.05倍,且随着复合区体积分数的增加,呈V形变化,复合区面积比约为0.3时,耐磨性最高[28]。结果表明,随着磨损表面中复合区面积比逐渐升高,复合材料的三体磨料磨损耐磨性呈升高的趋势,且都高于高锰钢基体(基体的1.3~1.6倍)。当复合区占比72%时,复合材料的耐磨性最好,是高锰钢的1.6倍。但是,在冲击磨料磨损(1.5 J)下,大部分复合材料的耐磨性都比高锰钢差,只有复合区面积比约为30%时,复合材料耐磨性比高锰钢略好,是高锰钢的1.05倍。

构型高锰钢复合材料的无冲击磨料磨损耐磨性比高锰钢稍高,而其冲击磨料磨损耐磨性基本与基体相当,或者更差。这应当是由于陶瓷颗粒的存在,影响了高锰钢基体的加工硬化[29],同时,陶瓷颗粒与基体的界面结合基本属于机械结合,导致陶瓷颗粒容易脱落,无法对基体进行保护。

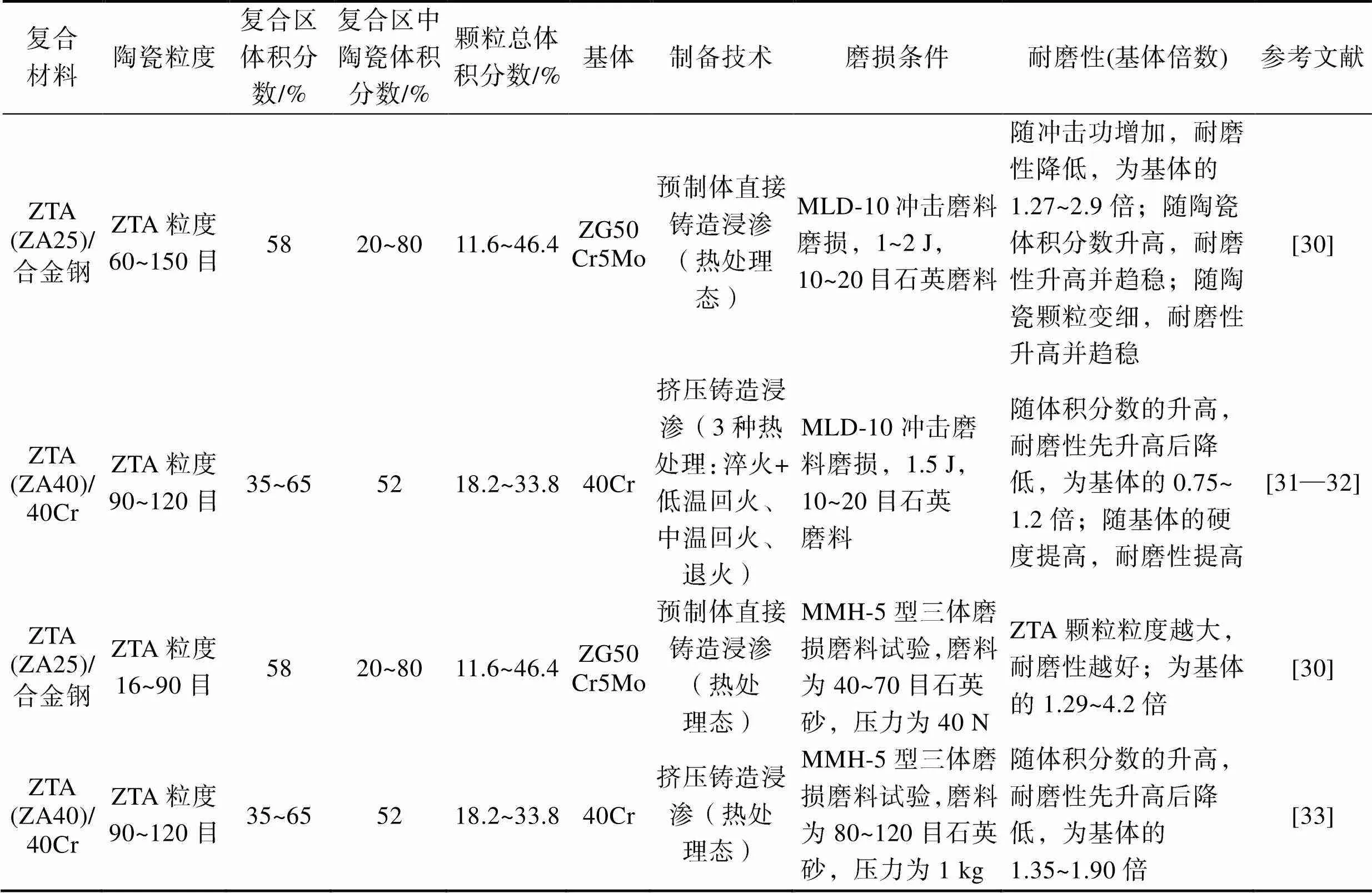

2.3 构型合金钢基复合材料耐磨性

在传统耐磨材料中,除了高硬度但脆性大的高铬铸铁、低硬度高韧性的高锰钢外,合金钢是兼具硬度和韧性而且调节范围广的另外一大类,因此,合金钢作为构型耐磨复合材料基体也是今后研究的方向之一。

部分ZTA/合金钢构型耐磨复合材料的研究结果见表7[30—33]。可以看出,以强韧性兼具的合金钢为基体的耐磨构型复合材料,其三体磨料磨损的耐磨性都比基体高,约为基体的1.29~4.2倍。与高铬铸铁基体的构型复合材料相比,合金钢基构型复合材料的三体磨料磨损耐磨性明显较低,而与高锰钢为基体的构型复合材料相比,合金钢基复合材料的冲击磨料磨损耐磨性略高。结合三类基体合金的硬度分析,表明随着基体硬度提高,构型复合材料耐磨性也提高。

在冲击磨料磨损工况下,合金钢基复合材料耐磨性一般比基体高,但提高程度(是基体的倍数)比三体磨料磨损工况相比要低,但是有的比基体差。与2.2节介绍的高锰钢基复合材料相比,合金钢基复合材料耐磨性稍高。这也符合基体硬度高、耐磨性好的规律。

3 陶瓷/钢铁复合材料的磨损机理

从前述复合材料耐磨性研究结果看,无冲击或低冲击磨料磨损工况下,以高硬度的高铬铸铁为基体的复合材料,其耐磨性提高显著;高冲击磨料磨损工况下,以硬度低、需要加工硬化的高锰钢为基体的复合材料,其耐磨性提高不明显,因此,对于不同的工况和不同的复合材料,应当具有不同的磨损机理。

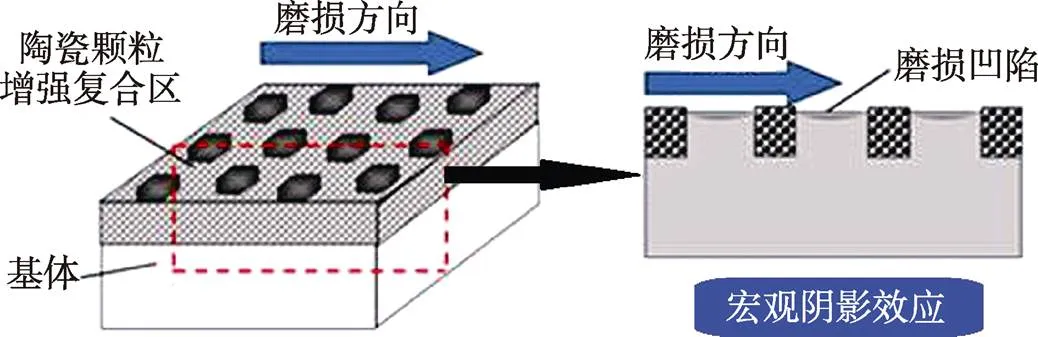

Li等[34]提出了陶瓷颗粒均匀分布增强钢铁基复合材料的磨料磨损模型,如图1所示。在无冲击磨料磨损时,表面基体首先被磨料磨损下凹,陶瓷颗粒因磨损慢而凸起,从而沿磨损方向保护相邻的下凹基体,使其减慢或停止磨损,这称为阴影效应。同时,陶瓷颗粒相邻的基体对其有支撑,防止脱落,这称为支撑效应。在陶瓷颗粒和基体的阴影效应和支撑效应的共同作用下,复合材料体现出比金属基体更耐磨的性能。

对构型复合材料而言,其磨损表面由基体区和复合区有序分布组成,其中复合区为常规陶瓷颗粒均匀分布增强金属基复合材料,如图2所示。在无冲击磨料磨损时,表面复合区的磨损机理与图1中的常规复合材料相同。同时,宏观上,表面基体区被优先磨损下凹,而复合区因磨损慢而凸起,从而对相邻的下凹基体区形成一定保护作用,使其减慢磨损,这称为宏观阴影效应。相应地,复合区内陶瓷颗粒对基体的保护作用称为微观阴影效应。另外,基体区也可以阻止因复合区中的裂纹严重扩展导致的复合区大面积剥落。正是由于构型复合材料具有宏微观双阴影效应,以及基体抑制开裂的作用,因此构型复合材料体现出比常规陶瓷颗粒均匀分布增强复合材料更耐磨的性能。

表7 蜂窝状构型ZTA/合金钢复合材料的耐磨性

Tab.7 Wear of ZTA/alloyed steel composites with honeycomb structures

图1 陶瓷颗粒均匀分布增强复合材料无冲击磨料磨损机理[34]

图2 构型复合材料无冲击磨料磨损机理

在冲击磨料磨损工况下,如图3所示,构型复合材料承受的磨损包括两种,一是磨料沿磨损方向的犁削,二是磨料颗粒强烈的垂直挤压。在磨料犁削的作用下,陶瓷颗粒以及复合区的双阴影效应仍然发挥作用,但是,磨料的高应力挤压会导致陶瓷/基体界面开裂,以及陶瓷颗粒破碎。这都会导致陶瓷颗粒的脱落,复合材料磨损升高,因此,在冲击磨料磨损工况下,构型复合材料的耐磨性比无冲击时低很多。

图3 构型复合材料冲击磨料磨损机理[32]

4 结语和展望

根据目前的文献研究,关于构型陶瓷/钢铁基复合材料磨损性能,有以下几点规律。

1)在无冲击的磨料磨损工况下,构型复合材料的耐磨性显著高于陶瓷颗粒均匀分布的增强复合材料,复合材料耐磨性与基体硬度相关,高铬铸铁基复合材料耐磨性高于合金钢基复合材料,又高于高锰钢基复合材料。

2)在高冲击的磨料磨损工况下,合金钢基复合材料耐磨性比基体高,但提高程度比磨料磨损工况时低,甚至有的比基体还差,合金钢基复合材料耐磨性比高锰钢基复合材料稍高。

3)结合磨损机理分析,在无冲击磨料磨损工况下,构型陶瓷/钢铁复合材料耐磨性的提高取决于陶瓷颗粒的硬度和韧性的综合性能、基体硬度以及陶瓷/基体的界面结合强度;在冲击磨料磨损工况下,构型陶瓷/钢铁复合材料耐磨性的提高主要取决于陶瓷颗粒韧性、基体硬度以及陶瓷/基体的界面结合强度。

基于上述分析,基于陶瓷/钢铁复合材料在耐磨材料领域的巨大性能优势和应用潜力,应当进一步大力开展耐磨复合材料的磨损性能和应用研究。笔者认为,陶瓷颗粒增强钢铁基耐磨复合材料的研发方向有:发展更多增强陶瓷、空间结构的构型复合材料,研究其组分材料、空间构型、力学性能与耐磨性的关系;研究构型耐磨复合材料在更多耐磨产品上的应用基础,比如衬板、鄂板等;研究在高冲击、高应力作用下的高耐磨构型复合材料;进一步研发构型耐磨复合材料的制备新技术和新工艺,以提高陶瓷/钢铁界面结合强度,降低复合材料的制备成本,并更好地满足不同大小、形状的耐磨产品的制备需要。

[1] 高义民. 陶瓷颗粒增强铁基表面复合材料的研究现状与最新进展[J]. 铸造, 2012, 70(9): 985—990. GAO Yi-min. Status and Recent Progress of Research on Ceramic Particles Reinforced Iron Matrix Surface Composite[J]. Foundry, 2012, 70(9): 985—990.

[2] 张荻, 张国定, 李志强. 金属基复合材料的现状与发展趋势[J]. 中国材料进展, 2010, 29(4): 1—7. ZHANG Di, ZHANG Guo-ding, LI Zhi-qiang. The Current State and Trend of Metal Matrix Composites[J]. Materials China, 2010, 29(4): 1—7.

[3] 陈维平, 杨少锋, 韩孟岩. 陶瓷/铁基合金复合材料的研究进展[J]. 中国有色金属学报, 2010, 20(2): 257— 266. CHEN Wei-ping, YANG Shao-feng, HAN Meng-yan. Research Development of Ceramic/Fe-Based Alloy Composites[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(2): 257—266.

[4] 徐维义, 梁永红, 左志超, 等. 冲击磨损工况下铁基耐磨材料的现状及发展[J]. 精密成形工程, 2019, 11(9): 155—160. XU Wei-yi, LIANG Yong-hong, ZUO Zhi-chao, et al. Development and Present Situation of Steel Wear Resisting Material under Impact Wear Condition[J]. Journal of Netshape Forming Engineering, 2019, 11(9): 155—160.

[5] 王帅, 宋延沛, 张统帅, 等. WCp增强铁基复合材料在冷轧带肋轧辊上的应用[J]. 铸造, 2014, 63(1): 19—21. WANG Shuai, SONG Yan-pei, ZHANG Tong-shuai, et al. Application of Iron Matrix Composites Reinforced with WCpto Cold-Rolled Ribbed Roller[J]. Foundry, 2014, 63(1): 19—21.

[6] 郑开宏, 王娟, 李烨飞, 等. 陶瓷颗粒增强钢铁基复合材料制备技术及应用[Z]. 国家科技成果, 2016. ZHENG Kai-hong, WANG Juan, LI Ye-fei, et al. Fabrication and Application of Ceramic Particles Reinforced Iron and Steel Matrix Composites[Z]. National Science and Technology Achievements, 2016.

[7] 蒋业华, 李祖来, 卢德宏, 等. 陶瓷颗粒增强钢铁基空间构型耐磨复合材料[M]. 北京: 科学出版社, 2019: 182—213. JIANG Ye-hua, LI Zu-lai, LU De-hong, et al. Ceramic Particles Reinforced Iron and Steel Matrix Architecture Composites[M]. Beijing: Science Press, 2019: 182— 213.

[8] 李荣久. 陶瓷-金属复合材料(第2版)[M]. 北京: 冶金工业出版社, 2004: 58—60. LI Rong-jiu. Ceramic-Metal Composites (Edition 2)[M]. Beijing: Metallurgical Industry Press, 2004: 58—60.

[9] 梁开明, 顾扣芬, 顾守仁, 等. ZTA陶瓷ZrO2的韧化机制与断裂特征[J]. 硅酸盐学报, 1995, 23(5): 477—487. LIANG Kai-ming, GU Kou-fen, GU Shou-ren, et al. Toughening Mechanisms and Fracture Characteristics of ZrO2in ZTA Ceramics[J]. Journal of the Chinese Ceramic Society, 1995, 23(5): 477—487.

[10] 刘新田, 侯铁翠. 钢液对耐火材料的润湿角测定[J]. 炼钢, 1990, 6(5): 46—50. LIU Xin-tian, HOU Tie-cui. Measurement of Contact Angle between Steel Melt and Refractory Materials[J]. Steel Making, 1990, 6(5): 46—50.

[11] 金志浩, 高积强, 乔冠军. 工程陶瓷材料[M]. 西安: 西安交通大学出版社, 2000: 130—161. JING Zhi-hao, GAO Ji-qiang, QIAO Guan-jun. Engineering Ceramic Materials[M]. Xi'an: Xi¢an Jiaotong University Press, 2000: 130—161.

[12] LI Ping, LI Xiao, LI Yong-cun, et al. Microstructure and Mechanical Properties of Millimeter WC Particle-Reinforced High-Chromium Cast Iron Composites[J]. Journal of Materials Engineering and Performance, 2019, 28: 7816—7827.

[13] 刘相熠, 郑开宏, 罗铁钢, 等. 自生TiC铁基复合材料的三体磨料磨损性能的工艺探究[J]. 铸造技术, 2018, 39(5): 976—979. LIU Xiang-yi, ZHENG Kai-hong, LUO Tie-gang, et al. Three Body Abrasive Wear Properties of In-Situ TiC Iron Matrix Composites[J]. Foundry Technology, 2018, 39(5): 976—979.

[14] ZHENG Kai-hong, GAO Yi-min, LI Ye-fei, et al. Three-Body Abrasive Wear Resistance of Iron Matrix Composites Reinforced with Ceramic Particles[J]. J Engineering Tribology, 2014, 228(1): 3—10.

[15] ZHENG Bao-chao, LI Wei, TU Xiao-hui, et al. Effect of ZTA Ceramic Particles Strengthened High Chromium White Cast Iron on Three-Body Abrasion Behavior[J]. Mater Res Express, 2019, 6: 116581.

[16] LI Ping, GAO Jing, GONG Meng-ying, et al. Effects of Manganese on Diffusion and Wear Behavior of ZTA Particles Reinforced Iron Matrix Composites in Vacuum[J]. Vacuum, 2020, 177: 109408.

[17] ZHENG Bao-chao, LI Wei, TU Xiao-hui, et al. Effect of Titanium Binder Addition on the Interface Structure and Three-Body Abrasive Wear Behavior of ZTA Ceramic Particles-Reinforced High Chromium Cast Iron[J]. Ceramics International, 2020, 46: 13798—13806.

[18] XUE Da, JIA Yuan-wei, ZHANG Xiao-zu, et al. Effect of ZTA Volume Fractions on the Microstructure and Properties of ZTAp-High Manganese Steel Composites[J]. Mater Res Express, 2019, 6: 046535.

[19] ZHANG Guo-shang, XING Jian-dong, GAO Yi-ming. Impact Wear Resistance of WC/Hadfield Steel Composite and Its Interfacial Characteristics[J]. Wear, 2006, 260: 728—734.

[20] QIU Bo, XING Shu-ming, DONG Qi, et al. Comparison of Properties and Impact Abrasive Wear Performance of ZrO2-Al2O3/Fe Composite Prepared by Pressure Casting and Infiltration Casting Process[J]. Tribology International, 2020, 142: 105979.

[21] QIU Bo, XING Shu-ming, DONG Qi. Fabrication and Wear Behavior of ZTA Particles Reinforced Iron Matrix Composite Produced by Flow Mixing and Pressure Compositing[J]. Wear, 2019, 428/429: 167—177.

[22] 周谟金, 蒋业华, 温放放. 等. 热处理对高铬铸铁基蜂窝陶瓷复合材料耐磨性的影响[J]. 材料导报, 2017, 31(7): 117—121. ZHOU Mo-jin, JIANG Ye-hua, WEN Fang-fang, et al. Effect of Heat Treatment on Wear Resistance of Honeycomb Ceramic Preform Reinforced Chromium Cast Iron Matrix Composite[J]. Materials Review, 2017, 31(7): 117—121.

[23] 高颖超, 孙书刚, 钱兵. 等. 粉末烧结法和铸造法制备ZrO2增韧Al2O3陶瓷颗粒增强高铬铸铁基复合材料及其耐磨性能[J/OL]. 复合材料学报, 2020, 37(10). https://doi.org/10.13801/j.cnki.fhclxb. 20201019. 003. GAO Ying-chao, SUN Shu-gang, QIAN Bing, et al. Preparation and Wear Resistance of ZrO2Toughened Al2O3Ceramic Particles Reinforced High Chromium Cast Iron Matrix Composites by Powder Sintering and Casting[J/OL]. Acta Materiae Compositae Sinica, 2020, 37(10). https://doi.org/10.13801/j.cnki.fhclxb.20201019.003.

[24] 周谟金, 蒋业华, 卢德宏, 等. B4C包覆ZTA颗粒增强铁基复合材料制备与性能[J]. 材料导报, 2018, 32(12): 4324—4328. ZHOU Mo-jin, JIANG Ye-hua, LU De-hong, et al. Preparation and Properties of the ZTA Particles Cover with B4C Powder Reinforced Iron Matrix Composites[J]. Materials Review, 2018, 32(12): 4324—4328.

[25] 温放放. 锆刚玉/高铬铸铁蜂窝复合材料热处理工艺研究[D]. 昆明: 昆明理工大学, 2015: 48—49. WEN Fang-fang. Study on Heat Treatment of ZTAp Reinforced High Chromium Cast Iron Matrix Composites[D]. Kunming: Kunming University of Science and Technology, 2015: 48—49.

[26] LI Ye-fei, LI Cong, TANG Shu-li, et al. Interfacial Bonding and Abrasive Wear Behavior of Iron Matrix Composite Reinforced by Ceramic Particles[J]. Materials, 2019, 12(22): 3646.

[27] 郑开宏, 高义民, 陈亮, 等. 颗粒增强铁基复合材料的三体磨料磨损性能[J]. 摩擦学学报, 2012, 32(2): 176—182. ZHENG Kai-hong, GAO Yi-min, CHEN Liang, et al. Three-Body Abrasive Wear Behavior of Iron Matrix Composites Reinforced with Tungsten Carbide Particles[J]. Tribology, 2012, 32(2): 176—182.

[28] 王楠. 空间构型尺寸对ZTAp/高锰钢基复合材料性能影响[D]. 昆明: 昆明理工大学, 2018: 57—65. WANG Nan. Influence of Architecture Dimension on the Properties of ZTAp/High Manganese Steel Matrix Composites[D]. Kunming: Kunming University of Science and Technology, 2018: 57—65.

[29] 田山雪, 涂小慧, 杨浩, 等. Al2O3陶瓷增强高锰钢基复合材料耐磨性能的研究[J]. 铸造, 2017, 66(5): 476—480.TIAN Shan-xue, TU Xiao-hui, YANG Hao, et al. Research the Wear Resistance of High Manganese Steel Composite Material Reinforced with Al2O3Ceramic[J]. Foundry, 2017, 66(5): 476—480.

[30] 张孝足. ZTAp/ZG50Cr5Mo空间构型复合材料组织及性能研究[D]. 昆明: 昆明理工大学, 2018: 53—59. ZHANG Xiao-zu. Microstructure and Properties of ZTAp/ZG50Cr5Mo Steel Matrix Architecture Composites[D]. Kunming: Kunming University of Science and Technology, 2018: 53—59.

[31] 唐露. 空间结构韧化ZTAp/钢复合材料的冲击磨料磨损性能研究[D]. 昆明: 昆明理工大学, 2019: 35. TANG Lu. Impact Abrasive Wear of Ceramic Particles Architectures Toughened ZTA/Steel Composites[D]. Kunming: Kunming University of Science and Technology, 2019: 35.

[32] MA Wei, LU De-hong, TANG Lu, et al. Effect of Matrix Hardness on the Impact Abrasive Wear Performance of ZTAp/Steel Architecture Composite[J]. Materials Research Express, 2021, 8(2): 026507—026519.

[33] 冯家玮. 空间结构韧化ZTAp/钢复合材料的三体磨料磨损性能研究[D]. 昆明: 昆明理工大学, 2019: 40—45. FENG Jia-wei. Three-Body Abrasive Wear Performance of Ceramic Particles Architectures Toughened ZTA/ Steel Composites[D]. Kunming: Kunming University of Science and Technology, 2019: 40—45.

[34] LI Ye-fei, GAO Yi-min. Three-Body Abrasive Wear Behavior of CC/High-Cr WCI Composite and Its Interfacial Characteristics[J]. Wear, 2010, 268(34): 511— 518.

Research Progress of Wear Performance of Ceramic Particulates Reinforced Iron Matrix Architecture Composites

LU De-hong, JIANG Ye-hua

(Faculty of Materials Science and Engineering, Kunming University of Science and Technology, Kunming 650093, China)

In recent years, architecture composites of ceramic particulates reinforced iron matrix become the hotspot of researches and applications of wear resistant materials due to the superior wear performance. The paper reviews and analyzes the wear performance of the architecture composites according to the literatures. The results indicate that, under abrasive wear conditions without impact, the wear resistance of the architecture composites ranks with different matrices as fallow: high chromium cast iron (HCCI) based is higher than alloyed steel based, further higher than high manganese steel (HMS) based composites; it ranks with different ceramics as fallow: WC reinforced is higher than TiC and ZTA, further higher than Al2O3reinforced composite; the high content of ZrO2in ZTA is beneficial. Under abrasive wear conditions with high impact, the wear resistance of the architecture composites is much less than that without impact, even worse than the matrices; alloyed steel based is higher in wear resistance than HMS based composites. The wear mechanisms of the architecture composites are reviewed. And proposals on the research directions of the composites as wear resistant materials are also provided.

ceramic particulates reinforced iron matrix composites; architecture composites; wear resistant materials; progress

10.3969/j.issn.1674-6457.2021.03.004

TB333

A

1674-6457(2021)03-0040-09

2021-02-24

国家自然科学基金(51865024)

卢德宏(1968—),男,博士,教授,主要研究方向为金属基复合材料、耐磨材料。