掘进机截齿截割煤岩破坏过程模拟分析

2021-06-05魏生喜

魏生喜

(山西焦煤集团有限责任公司东曲煤矿,山西 太原 030200)

引言

在进行煤炭开采的过程中,悬臂式掘进机成为主要的开采设备,可以进行煤岩巷道的快速掘进,具有较好的机动性和灵活性[1]。在掘进机进行煤岩截割的过程中,针对截割过程进行研究,不仅可以分析不同煤岩构造对掘进机的载荷作用,还可以进行截齿参数及截割运动参数的优化,实现掘进机高效快速的掘进,提高矿井开采的效率[2]。

1 截齿截割离散元模型的建立

离散元法是采用分子动力学原理进行数值分析的方法,是进行复杂机械系统分析的有力工具,针对岩石等非连续介质的力学行为进行分析。在煤矿开采中,煤岩的破碎过程是掘进机设计和优化的基础,煤岩的破碎不仅与煤岩的物理性质有关,且与掘进机的结构特性及运动参数相关[3]。对掘进机的截割过程进行模拟,针对煤岩及截割头进行物理模型的建立。

煤岩的动态破坏过程主要是煤岩颗粒的接触及从岩体上脱落,颗粒之间的作用力通过相互接触来传递,基于煤岩内部的离散性,建立煤岩提的简化模型。将煤岩的模型看作具有一定形状和质量的颗粒集合体,其力学性质为各向同性材料,颗粒间可以相对运动,接触特性为软接触,在任意时刻煤岩颗粒的作用力与自身及相接触的颗粒有关。采用重力沉积法生成煤岩颗粒样本,煤岩颗粒的大小服从正态分布,建立煤岩的离散元模型[4]。

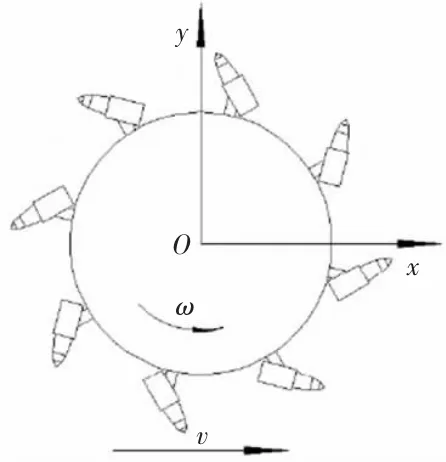

依据实际使用的截割头的属性进行截割头离散元模型的建立,在建模时,进行一定的模型简化,以纵轴掘进机为载体进行研究,考虑进行静态截割的过程。截割头进行煤岩截割的过程是动态的三维过程,将其进行二维平面的转化,选取截割头平均直径的剖面作为目标平面进行截割头的二维离散元模型,此时的平均直径决定了掘进机的生产率及截割能力,建立喷嘴截割头的离散元模型如图1所示[5],由此进行截割过程的模拟分析。在模拟过程中,设定截割头的运动参数如下:转速为30~100 r/min;横切速度为0.8~3 m/min;切屑厚度为10~100 mm;由此进行截割煤岩动态过程的仿真分析。

图1 截割头的离散元模型

2 截割煤岩截割过程的仿真分析

采用离散元法对截割过程进行仿真分析,建立截割头的分析模型,根据离散元法进行掘进机工作截割头与煤岩颗粒之间及煤岩颗粒相互之间的作用力、速度及位置进行动态的模拟仿真,依据不同的接触模型计算煤岩颗粒的受力及运动情况,分析结果通过图形的方式进行输出,依据动态的结果显示,直观地观测截割过程中的煤岩颗粒的变化情况及断裂破碎过程,从而判断截割方案的合理性。

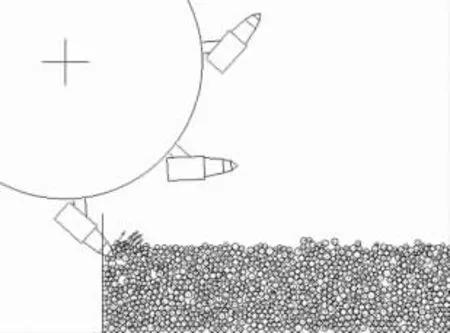

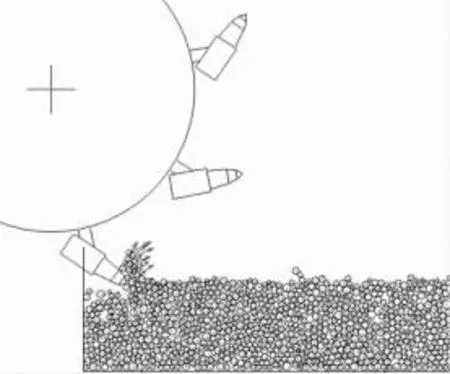

依据所使用的掘进机截齿截割模型,对煤岩动态的速度变化进行仿真,得到截齿截割角度为45°时的截齿前端的速度变化图形,选取借此截割的局部图形如下页图2—图4所示,其中,煤岩颗粒的速度矢量采用带有箭头的直线段来表示,箭头的方向表示了速度的方向,直线段长度表示速度的大小值。

图2 时间步为5 000时的速度场的分布状态图

图3 时间步为20 000时的速度场的分布状态图

图4 时间步为40 000时的速度场的分布状态图

从图2—图4的变化中可以看出,在进行截割的过程中,随着时间步的变化,截齿前端的速度场区域范围比较小,但其增加的速度较快,大部分煤岩颗粒的速度具有向上的趋势,且自身的速度较大,剩余少部分煤岩颗粒的速度呈现向前的趋势同时具有较小的速度值;在截齿截割挤压的作用下,部分煤岩颗粒沿着截齿的前后方向向上增加,存在少部分的扰动煤岩颗粒沿着下层煤岩产生滑移作用,随着截割过程的进行,煤岩的裂缝沿着初始的裂隙方向进行逐渐的扩展[6]。

从图4中可以看出,随着截割作用将部分煤体从煤岩中剥离,其落在截齿的前方位置处且呈现向下的速度,由此可知,煤岩崩落的轨迹呈抛物线形状,与实际的煤岩运动相符。通过对截齿截割煤岩速度场的分布状态可知,截齿对煤岩的扰动作用主要是由截割作用造成的,截齿与煤岩的接触发生在较小的范围内,对煤岩的扰动区域较小;煤岩在未积满截齿的前端之前,其主要作用是进行铲切煤岩,使得煤岩颗粒沿着截齿面逐渐向上;另有产生的煤岩颗粒从截齿的前端面排出,使得煤岩的破碎范围不断增加,从而与煤岩体产生分离,形成煤岩的剥落。

3 结论

针对截齿截割的破坏过程进行离散元仿真分析,建立煤岩及截割头的离散元模型,从煤岩的动态破坏速度进行分析,结果表明,在进行截割的过程中,煤岩颗粒的速度范围较小,具有较高的增加速度,在初始阶段,主要是截齿对煤岩体产生铲切作用,使得煤岩颗粒沿着截齿面产生向上的运动趋势,且沿着截齿的前端面排出,产生煤体的破碎,形成截煤过程。在掘进机进行截割的过程中,依据煤岩的性质确定合适的截齿截割的参数,从而可以优化截割过程,提高掘进的效率。