不同工况下采煤机摇臂壳体静力学的分析

2021-06-05张晋东

张晋东

(山西焦煤西山煤电(集团)有限责任公司东曲煤矿,山西 太原 030200)

引言

采煤机是进行煤矿综采的重要设备,我国有大量的煤矿采用采煤机进行自动化作业,采煤机工作的稳定性对我国煤炭开采的效率和产量均具有重要的影响。由于采煤机在井下作业环境的复杂性,对于采煤机的设计使用往往采用较大的冗余度来保证采煤机的可靠性,这种方式容易造成采煤机的结构过于笨重,造成了采煤机生产成本的增加及资源的浪费[1]。随着计算机技术的不断发展,采用CAE技术进行采煤机等各类采煤机械的设计成为主流。采用CAE技术对采煤机的结构进行仿真分析,可以提高采煤机设计的稳定性,同时,针对采煤机的结构进行特定的分析,可以优化采煤机的结构,避免资源的浪费,降低采煤机的制造成本。

1 采煤机摇臂壳体的建模

采煤机进行作业时,由摇臂和滚筒组成截割机构,截割机构通过滚筒的旋转实现对煤层的切割,而摇臂依据煤层的不同对滚筒的位置进行调节,改变滚筒的姿态,最大程度地提升截割的效率。采煤机摇臂对滚筒的调节通过安装在摇臂壳体上的减速器及传动机构实现,摇臂壳体作为主要的承载部件,同时对减速器、传动系统及密封件等进行支撑。摇臂壳体的性能对于摇臂的调节作用具有重要的影响[2],是采煤机的关键零部件,并且由于壳体的承载较大,是采煤机的易损零部件,因此,在设计过程中,对于摇臂壳体常采用较大的安全系数来保证壳体的稳定性。由于采煤机摇臂壳体的结构对采煤机截割机构的截割效率及性能具有重要的影响,因此,对于摇臂壳体的受力进行仿真分析[3],并对壳体的结构进行优化设计十分必要。

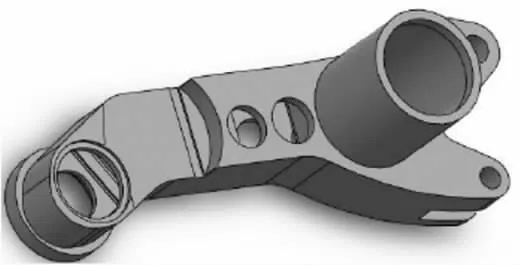

摇臂壳体采用主体和板件焊接而成,对壳体的结构进行建模分析,由于摇臂壳体的结构较为复杂,在建模过程中,要对壳体的结构进行一定的简化。由于焊缝处的强度和板件一致,在建模过程中,忽略焊缝的影响,并对于壳体的细小结构进行简化处理,采用SolidWorks进行壳体三维模型的建立,得到摇臂壳体的模型如图1所示。

图1 摇臂壳体的三维模型

建立摇臂壳体的三维模型之后,将其导入到有限元分析软件ANSYS Workbench中进行静力学分析。首先对所导入的模型进行网格划分,在进行网格划分时,采用自由网格的形式进行划分并采用Smartsize对网格尺寸进行控制[4],对于壳体的局部结构进行细化,保证摇臂壳体的网格划分完成,并对网格的质量进行检查。

2 不同工况下摇臂壳体静力学分析

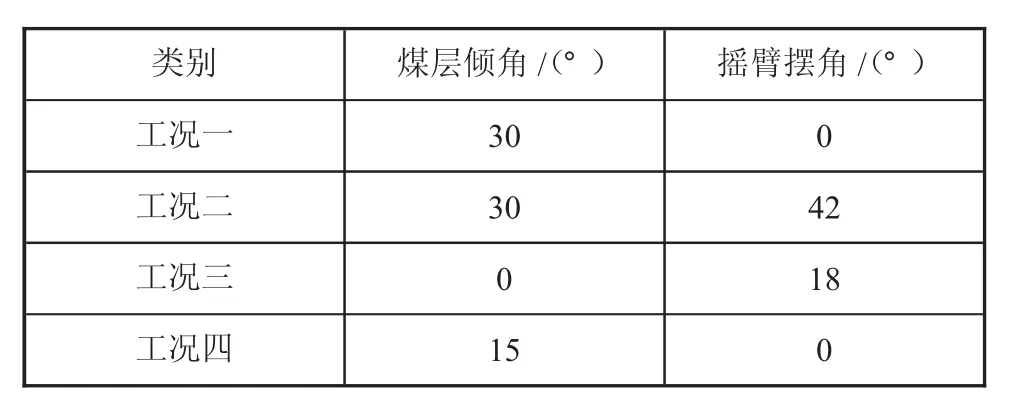

由于采煤机在工作过程中要依据煤层的不同对截割滚筒的位置进行调整,从而造成摇臂壳体的姿态是多变的。对摇臂壳体进行静力学分析,要依据不同的位置对其受力及变形进行分析。依据采煤机进行开采时的煤层倾角及摇臂摆角的不同组合[5],划分四种不同的工况对其进行分析,各工况的参数见下页表1。

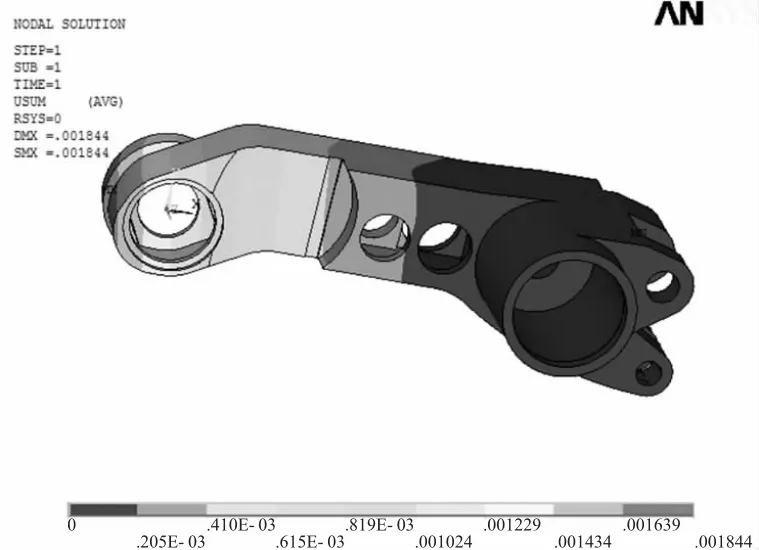

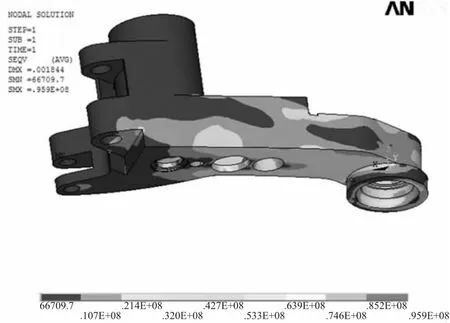

首先对工况一的摇臂壳体进行分析,壳体材料属性设定为泊松比为0.27,采用多点加载的方式对壳体进行加载,不同工况时,设定加载的位置不同来保证壳体受力的准确性。在工况一时,通过有限元分析软件ANSYS Workbench的运算,得到工况一时摇臂壳体的变形及应力分布分别如图2、图3所示。

表1 摇臂壳体工况

图2 工况一摇臂壳体变形(m)分布

图3 工况一摇臂壳体应力(Pa)分布

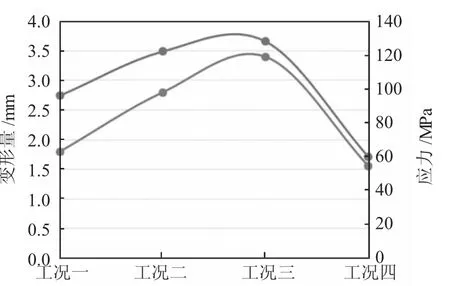

从图2中可以看出,在工况一下,摇臂壳体的整体变形量较小,最大变形量为1.8 mm,最大变形的位置在摇臂壳体的头部位置。从图3中可以看出,摇臂壳体在工况一下所承受的应力整体较小,最大应力值为96 MPa,最大应力同样出现在壳体的头部位置[6],在安装孔的位置处应力也有所增加。从应力及变形量来说,工况一的承载均较小,远低于摇臂壳体的设计值。采用同样的方式对工况二、三、四中的摇臂壳体进行仿真分析,将其最大变形量及最大应力值分别记录,并采用曲线的形式进行描述,得到如图4所示的不同工况下的变形及应力值分布曲线。

图4 不同工况变形及应力值分布曲线

从图4中可以看出,在不同工况下摇臂壳体的变形量及应力值均处于较小的水平,在工况四的变形及应力值最小,工况三的变形量及应力值最大,但也远低于材料的许用应力。由此说明,在摇臂壳体的设计中,由于采用了较大的安全系数,使得摇臂壳体的工作稳定性得到了保障,但是从静力学分析可以看出,在不同工况下的摇臂壳体变形量及应力值均较小,远低于材料的许用应力。这种设计方式造成了材料的浪费,不能充分发挥摇臂壳体的性能,因此,随着CAE技术的进步,对于摇臂壳体要采取相应的优化设计,在保证壳体的刚度及强度的同时,应减少摇臂壳体的材料使用,充分发挥摇臂壳体的性能,优化采煤机的结构。

3 结论

针对采煤机摇臂壳体零件,采用有限元分析的方式,对不同工况下的摇臂壳体的变形及应力分布情况进行仿真分析,结果表明在不同工况下的摇臂壳体变形量及应力值均较小,远低于材料的许用应力。摇臂壳体的使用存在着材料的浪费,不能充分发挥摇臂壳体的性能。随着CAE技术的进步,对于摇臂壳体要采取相应的优化设计,在保证壳体的刚度及强度的同时,可减少摇臂壳体的材料使用,充分发挥摇臂壳体的性能,优化采煤机的结构,从而提高采煤机的性能。