卷烟分拣在线图像识别环节的差速输送线设计

2021-06-05孙壮志鄢烈虎朱妍彦要学玮

文 / 孙壮志 鄢烈虎 朱妍彦 要学玮

为提高条烟分拣和打码的精准性,烟草商业物流企业通常采用图像识别技术,事先录入模板,在线实时获取条烟包装图像并比较,用于识别卷烟品规,与订单比对,自动纠错并打码。

但条烟在到达识别区域前,通常需经过长距离传输和多次合流,导致识别设备获取的图像与模板库图像差别大,无法进行特征值的准确查找和对比,严重影响识别效果。因此,保证条烟在达到识别区域时的姿态与图像模板姿态一致且不互相遮挡,是提升图像识别效果的关键。

为此,本文提出一种具有烟姿调整功能的差速输送线设计方案,给出条烟在图像识别区域内的约束条件,建立条烟在输送线过程中的数学模型。以某烟草物流中心为试点,设计三因素三水平正交试验进行现场测试,以期提高识别准确率。

一、条件分析

在识别区域,读码器获取条烟一维条码图案,视觉相机获取条烟上表面的图像图案,通常要求图像识别的准确率达到99.99%以上。与其它领域图像识别模式类似,先提取物体特征,再对图像执行基于特征的匹配。

对于一维条码图案,虽然能够改善残缺、畸形条码图案的识别效果,但条烟在到达识别区域时,其包装上的一维条码在读码器拍摄范围内体现得越完整,识别效果越好。对于包装图案,需事先由人工将所有上线卷烟的上、下两个表面录入图像识别系统,形成模板库。因此,条烟在到达识别区域时,在线获取的图像与模板库的图像一致程度越高,则识别准确性越高。

因此,识别效果与条烟姿态关系密切,识别区域的输送线应具备烟姿整理功能,使条烟在到达识别区域时符合两个要求:

(1)长边与分拣线边缘垂直;

(2)卷烟须条条分离,间距在50mm左右。

二、输送线设计

1.机械结构

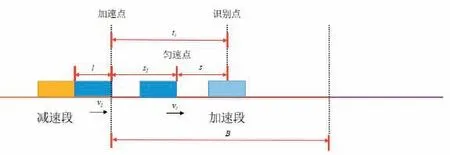

差速输送能够自动调整烟姿,先让条烟紧密排列,再逐条分开,采用先减速、再加速的方式设计分段输送线,在输送过程中自动调整条烟姿态。

第一段输送皮带的转速(减速)小于分拣线皮带转速,减速后,前面的烟运行速度变慢,后面的烟运行速度快,能够实现条烟聚拢。第二段输送皮带的转速(加速)大于主输送皮带转速,加速后,前面的烟运行速度快,与后面运行速度慢的烟拉开距离。识别段的条烟间距为50mm左右。

2.转速数学模型

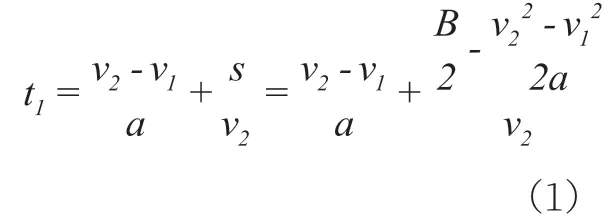

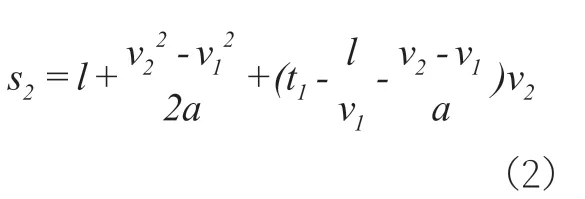

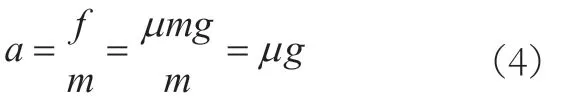

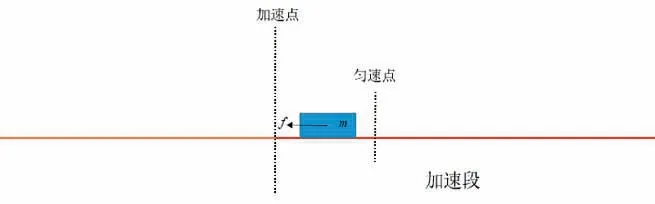

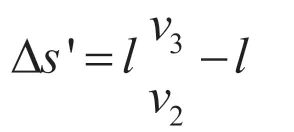

基于经典力学理论,分析条烟运动情况,如图1,为输送线转速建立数学模型,求解加速输送线和减速输送线的最佳转速。设减速输送线的转速为v1,加速输送线转速为v2,加速度为a,长度为B。当条烟运行到减速段末端时,即加速点,速度均为v1,在加速点到识别点间,先进行加速运动,运行距离为s1,到达匀速点后以速度匀速运行至识别点,运行距离为。设第一条烟从加速点到识别点耗时为,则:

由此建立两条烟在识别点处间距的数学模型为:

带入公式3,则条烟在识别点处间距的数学模型为:

图1 条烟运动示意图

图2 条烟加速度示意图

图3 四个图形

3.实例分析

以某烟草物流中心为例,结合式(5),给出具体计算结果。

(1)约束条件

①加速输送线长度为1600mm。

②输送线上表面采用凹槽的聚氨酯材质,属于橡胶的一种。条烟外包装为塑料材质,经检索,两者间摩擦系数可取范围为[1,4],此处取1。

③上线卷烟为标准烟和细支烟,长度宽度范围为[78,111]mm,此处取平均值95mm。

④重力加速度取9.8m/s2。

⑤分拣线主输送线的转速为72m/min,即1.2m/s。因此 取值范围为(0,1.2),且为不影响分拣速度,应尽可能选取较大的值。

⑥ 取值范围与打码段输送线转速有关,且为不影响分拣速度,应尽可能选取较大的值。设打码段输送线转速为v3。打码位置在中点,到达该位置时两条烟的间距与公式5类似,且满足打码机要求时间距应在10mm以上,且速度应尽可能慢,保证打码效果清晰。即:

则:

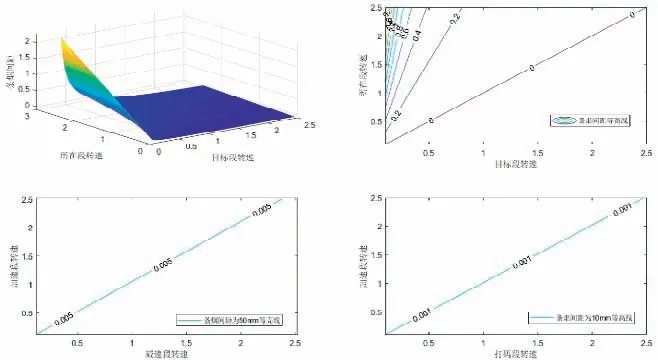

(2) Matlab分析

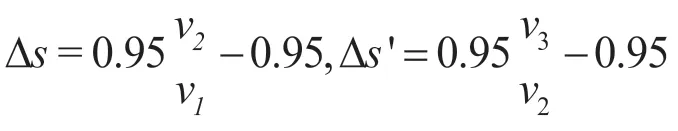

将约束条件带入式5、6,则:

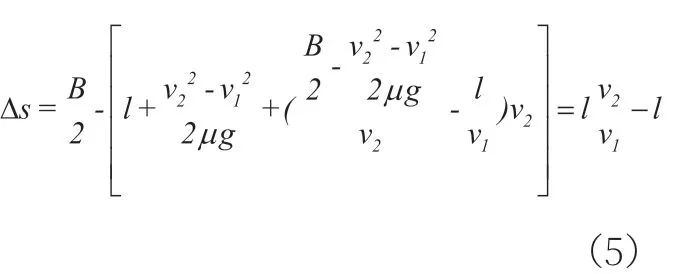

使用Matlab生成曲面,绘制等高线,如图3,返回50mm和10mm条烟间距的坐标值进行分析。

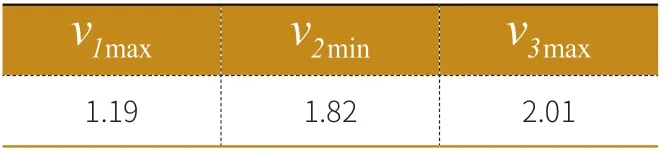

根据50mm和10mm等高线坐标导出三段输送线转速边缘值,如表1。

表1 三段输送线转速边缘值

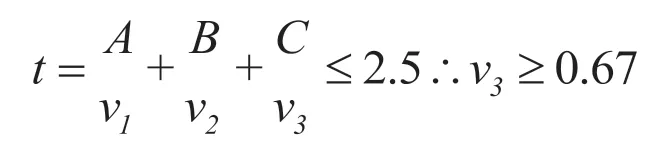

在满足取值范围和最小速度的要求下,可取值应根据分拣效率计算。三段输送线长度总和为3m,以1.2m/s匀速通过时,需2.5s。因加速段和减速段的速度变化为0.01s和0.1s量级,因此,可以看作匀速运动通过计算极端通行时间:

因此, 的取值范围为[0.67,2.01],取值越高,由通行速度越快,取值越低,打码清晰度越好,因此可以优先从取值区域的中间部分选择。则输送线可取转速值,如表2。

表2 三段输送线转速取值范围

三、试验验证

1.试验设计

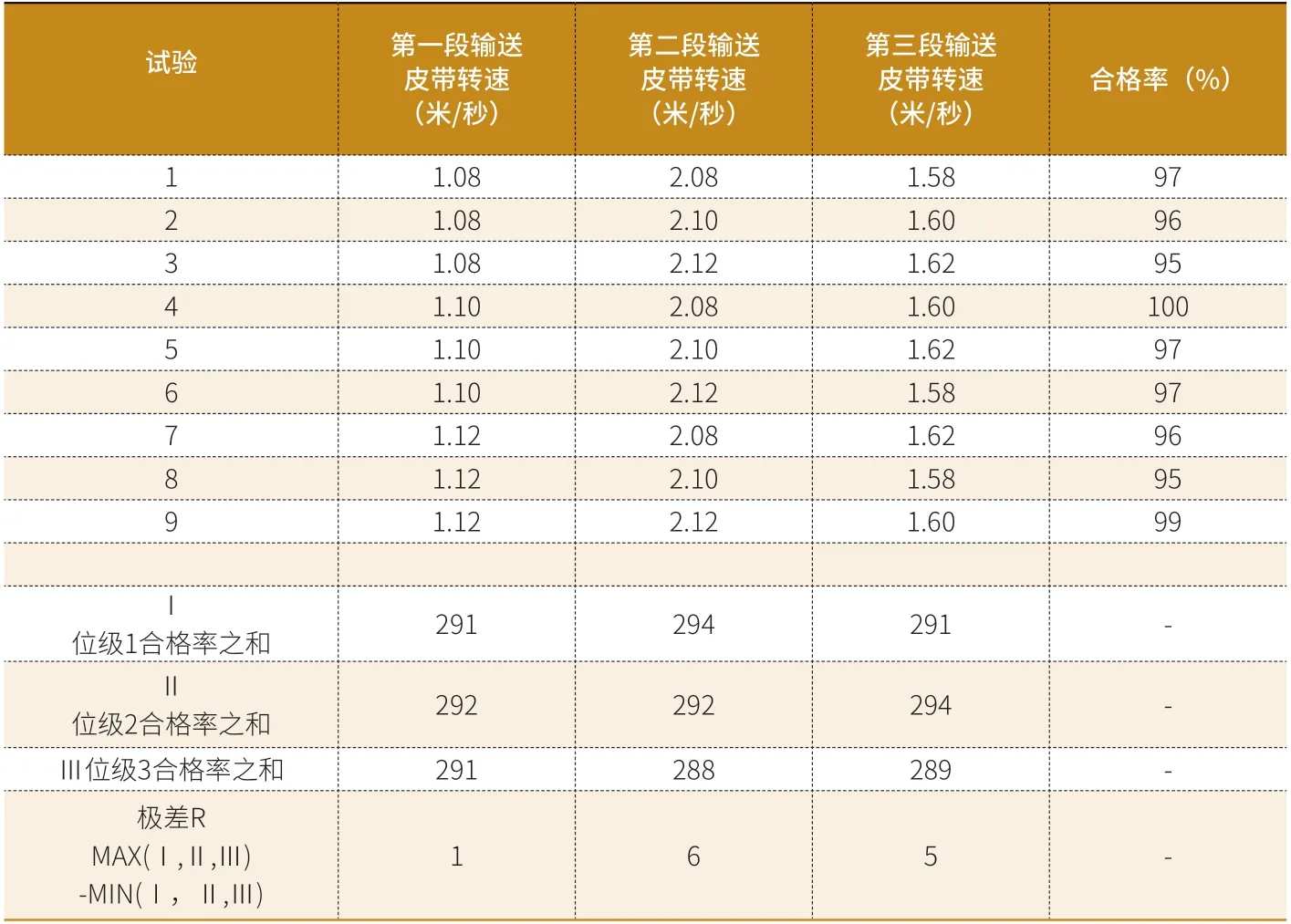

为确定三段输送皮带的最佳转速,以上述理论为基础选择转速,进行了3因素3水平正交试验,来考察烟姿合格率。烟姿合格的表现为:任意时刻停机时,加速输送线上同时有3、4条烟存在,不能超过4条,不能小于3条。设计正交试验表,共需进行9次试验。其中:因素A(第一段输送皮带转速):第一位级1.08m/s,第二位级1.10m/s,第三位级1.12m/s。因素B(第二段输送皮带转速):第一位级2.08m/s,第二位级2.10m/s,第三位级2.12m/s。因素C(第三段输送皮带转速):第一位级1.58m/s,第二位级1.60m/s,第三位级1.62m/s。

2.正交试验结果(如表3)

表3 正交试验结果

3.结果分析

(1)直接比较9个试验结果可知,A2B1C2的合格率最好,为100%。经计算,因素A在位级2时合格率最好,因素B在位级1时合格率最高,因素C在位级2时合格率最好,与直接看的结果一致。因此,将皮带转速设置为1.10m/s、2.08m/s、1.60m/s,即66m/min,125m/min,96m/min。

表4 2018年6月识别率统计

(2)R(B)的极差最大,为重要因素;R(A)的极差最小,为不重要因素。R(B)的极差最大,为最重要因素,因此在现场调试时调整加速段输送线转速是效果最为明显的。

4.使用情况

将上述结果应用于实际作业环境,在2018年6月统计识别率情况,见表4,图像识别率均高于99.99%,满足设计要求。

四、结束语

本文提出使用差速输送线的方式实现烟姿的自动调整,对提高卷烟分拣在线图像识别准确率具有重要意义,以某烟草物流中心为例进行了结果验证和分析,实现识别准确率达99.99%以上的目标。给出的数学模型、取值方法、试验方法、因素重要性分析方法等建立在经典力学、试验设计、测试方法等通用理论基础上,其研究思想和方法在其它差速输送线设计中也具有参考价值。