基于Autoform的汽车侧围回弹补偿分析

2021-06-04韦韡姚佐平李开文张峰HansLudwigBuck周江奇

韦韡,姚佐平,李开文,张峰,Hans-Ludwig Buck,周江奇

基于Autoform的汽车侧围回弹补偿分析

韦韡1,2,姚佐平1,李开文1,张峰1,Hans-Ludwig Buck3,周江奇1

(1. 上汽通用五菱汽车股份有限公司,广西 柳州 545007;2. 机械科学研究总院,北京 100044;3. 蒂森克虏伯系统工程有限公司,瓦登洛克威尔 66687)

针对汽车尤其乘用车侧围大量复杂表面经常出现的表面凹陷、大尺寸回弹等质量问题,对回弹过程进行分析研究并加以控制。基于数值模拟的方法,采用Autoform软件对汽车侧围表面冲压回弹进行数值模拟预测,将数值计算结果与实际生产经验相结合,对侧围几何模型进行补偿和控制。生产的后侧围零件尺寸合格率达到90%以上。采用数值模拟对汽车侧围回弹补偿分析,能减少成形过程中的缺陷,提高尺寸精度,有效解决侧围回弹大的问题。

汽车侧围;回弹;补偿;面畸变

近年来,随着国内汽车工业的快速发展及自主品牌汽车质量的不断提升,对客户感知细节问题的重视程度日益提高,覆盖件及其模具整体质量水平与国外差距不断缩小。汽车覆盖件具有形状复杂、材料厚度小、面积大、表面质量要求高等特点,并且存在冲压工艺难度大、冲压易回弹等问题。冲压回弹的预测及补偿,尤其是面畸变等微观质量缺陷的控制仍然处于探索阶段,对于外覆盖件面补偿缺少成熟的经验和手段[1—4]。汽车侧围作为白车身的核心零件,空间尺寸庞大,几何形状复杂,搭接零件众多,其冲压成形过程中的回弹不仅影响匹配精度,还会在零件表面产生几十至几百微米的局部凹陷,从而影响表面质量。随着CAE技术的不断发展,采用CAE软件对汽车侧围冲压成形进行分析,并结合实际生产经验,可以解决汽车侧围生产过程中的多种问题,形成对汽车侧围几何模型进行补偿和控制的方法,减少成形过程中的缺陷,提高尺寸精度,有效解决侧围回弹大的问题。希望能够对汽车侧围的冲压成形起到一定的指导作用[5—6]。

1 侧围冲压成形工艺

汽车侧围零件数模如图1所示,汽车侧围作为最重要的车身覆盖件之一,其形状结构复杂,往往需要多道冲压工序才能成形。美国和日本的侧围零件一般采用4工序成形,欧洲的侧围工序较多,往往在5工序以上。

图1 汽车侧围零件数模

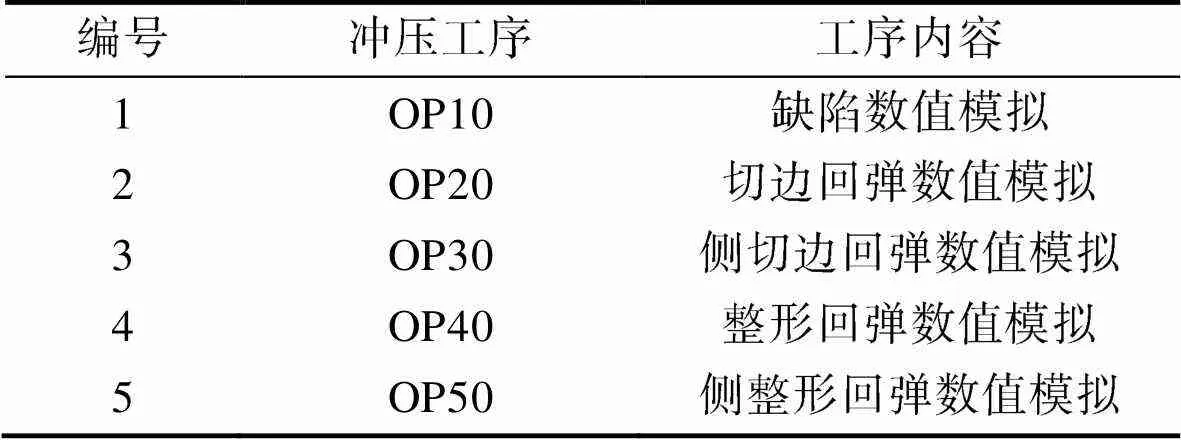

图2为某自主品牌大型SUV侧围零件的工序排布如下:拉延→切边、冲孔→切边、翻边→整形、侧切边、侧整形→切边、整形、侧切边、侧整形。其中,拉延是指通过凸凹模型腔,把平面板料变成开口空心件的冲压工序;切边是指用切边刀将零件多余部分切除;冲孔是指用模具将零件上各种功能的孔冲出来;翻边是指将毛坯或半成品的外边缘或孔边缘沿一定的曲线翻成竖立的边缘的冲压方法;整形是指将不符合零件最终尺寸要求的部位通过模具矫正到需要的尺寸。根据工序设计初步分析,侧围宏观尺寸回弹可能来源于切边以及整形后残余应力的释放,因此,涉及到切边、侧切边、整形、侧整形的工序都有可能导致回弹,即OP20,OP30,OP40,OP50,需要进行全工序的回弹数值模拟。微观回弹导致的面畸变主要来自于拉延工序,因此,对于面质量缺陷的数值模拟主要在OP10进行,如表1所示。

表1 冲压工序

Tab.1 Content of stamping process

图2 汽车侧围冲压工序

2 冲压成形数值模拟及回弹结果分析

冲压成形数值模拟包括载荷分析、成形性分析、回弹分析、表面质量分析等,其中准确的成形性分析是进行回弹模拟的基础,需要确保零件没有明显的起皱、开裂、拉延不充分等缺陷,板料流动均匀,才能为后续的精确分析提供依据[7—8]。

2.1 成形性分析

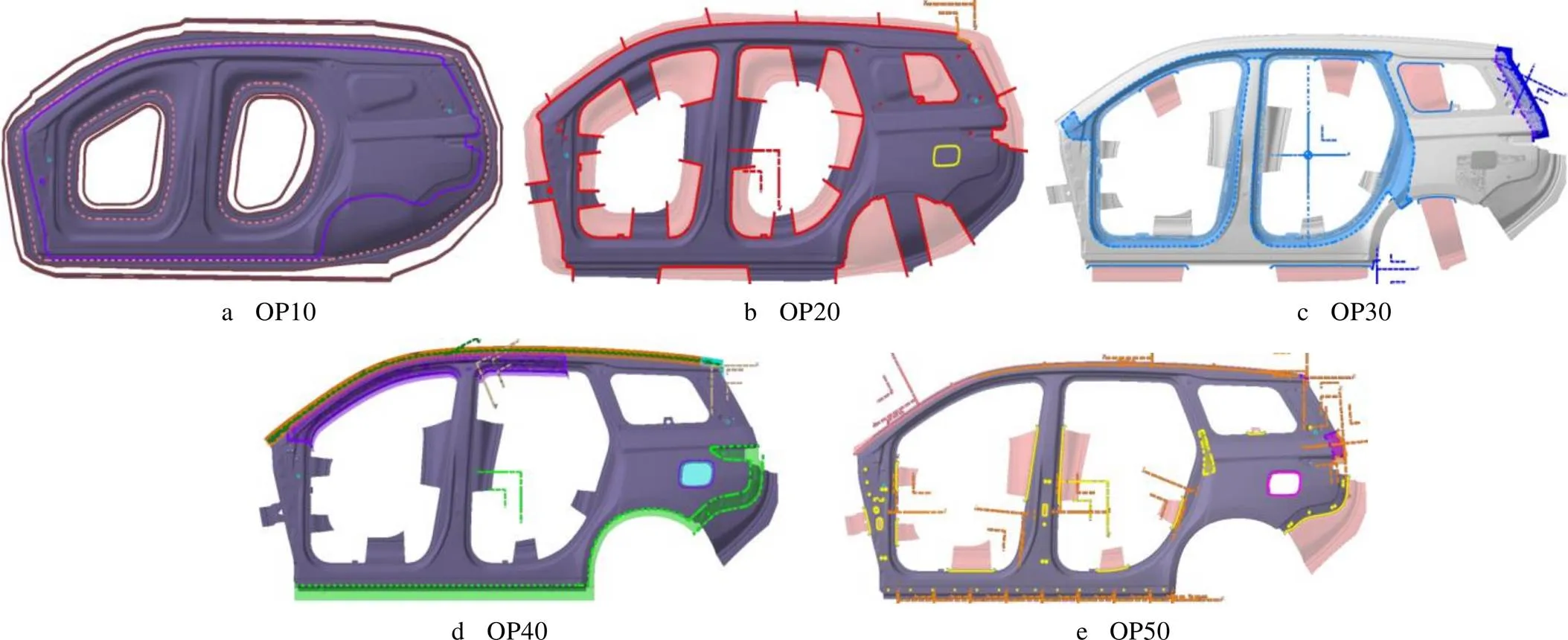

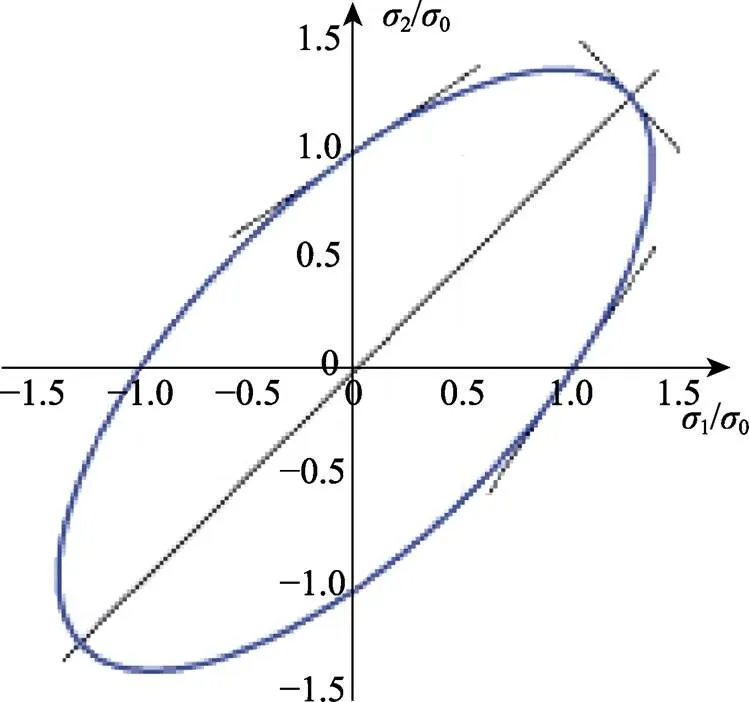

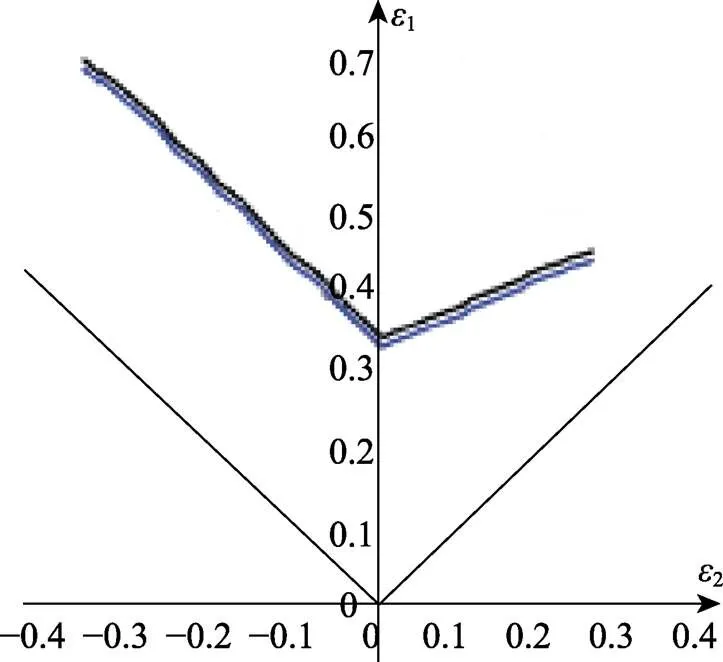

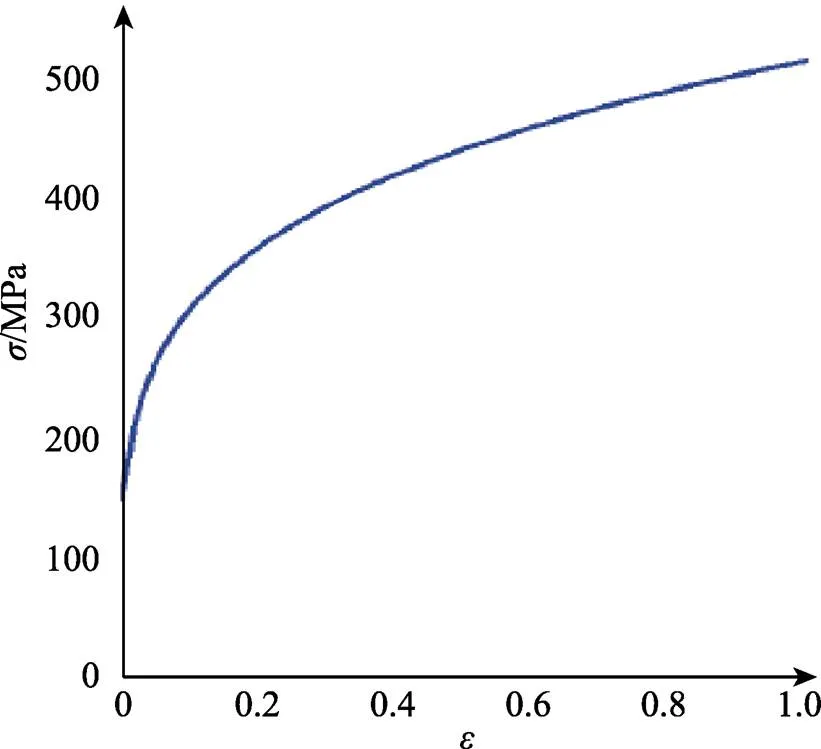

进行CAE分析需要输入数值模拟的初始条件。侧围所使用材料为中国宝钢生产的BUFD(特深冲压用),厚度为0.7 mm,板料尺寸为1807.53 mm× 3635.28 mm,该材料的屈服强度为149.00 MPa,该材料的加工硬化指数为0.229,厚向异性系数0为2.06,90为2.31,45为1.83。由此得到该材料屈服曲面见图3,成形极限曲线见图4,硬化曲线见图5,以上作为材料边界条件输入Autoform,其中0,1,2分别为屈服应力、第1主应力、第2主应力,1和2分别为主应变和次应变。

图3 屈服曲面

图4 成形极限曲线

图5 硬化曲线

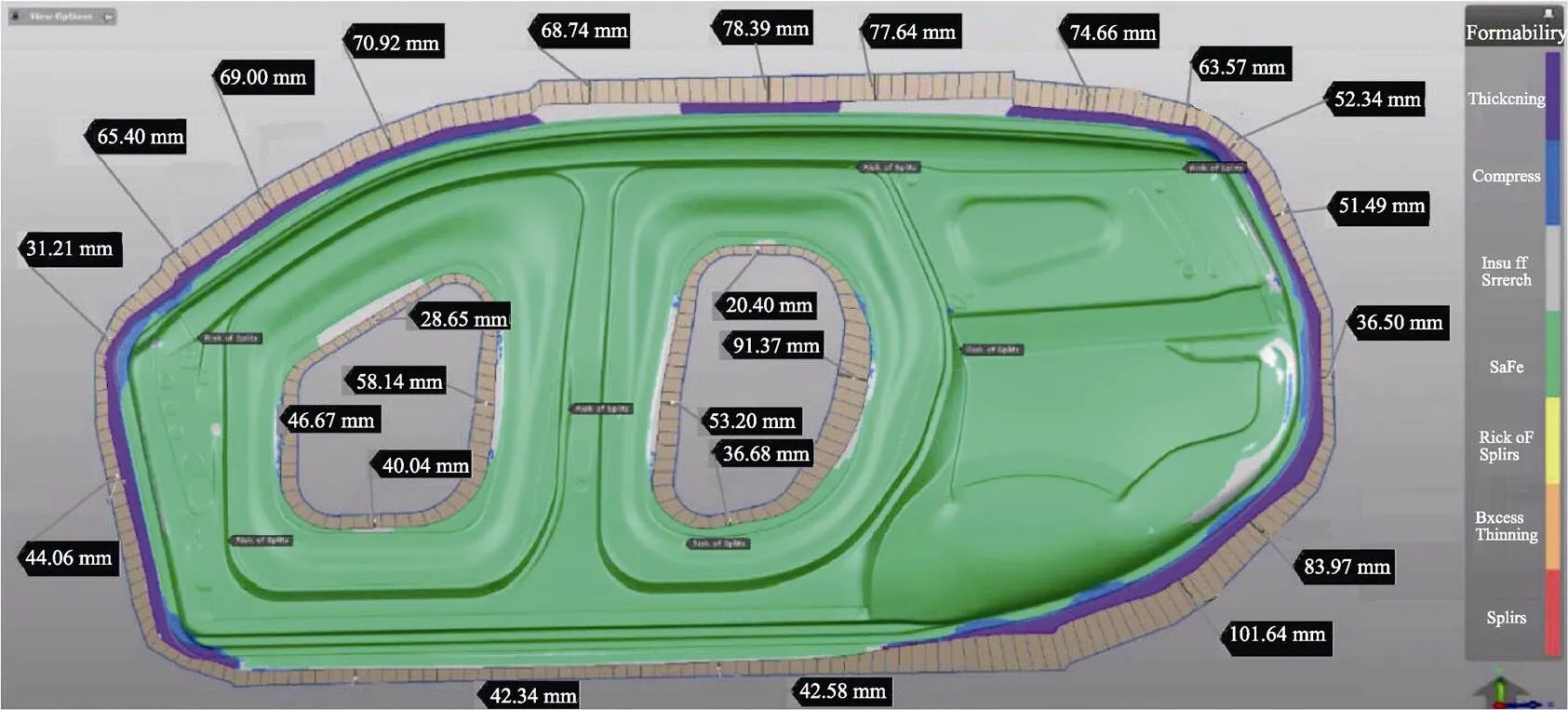

图6所示为侧围成形性分析结果。对比板料轮廓线,最大流入量在轮罩和后保部位,约为101 mm,主要原因是该处形状起伏较大,材料流动剧烈,但是因为该处设计了较大的工艺补充面,并未对最终零件本体产生影响。零件整体材料流动均匀,只是侧围零件前侧和后侧压料面边缘板料略有增厚和起皱,但零件本体部分成形良好,没有起皱、开裂、拉延不充分等问题。该结果为经过多次零件数据优化和工艺调整后得到的较优零件状态,具体过程不再赘述。

2.2 回弹模拟计算及机理分析

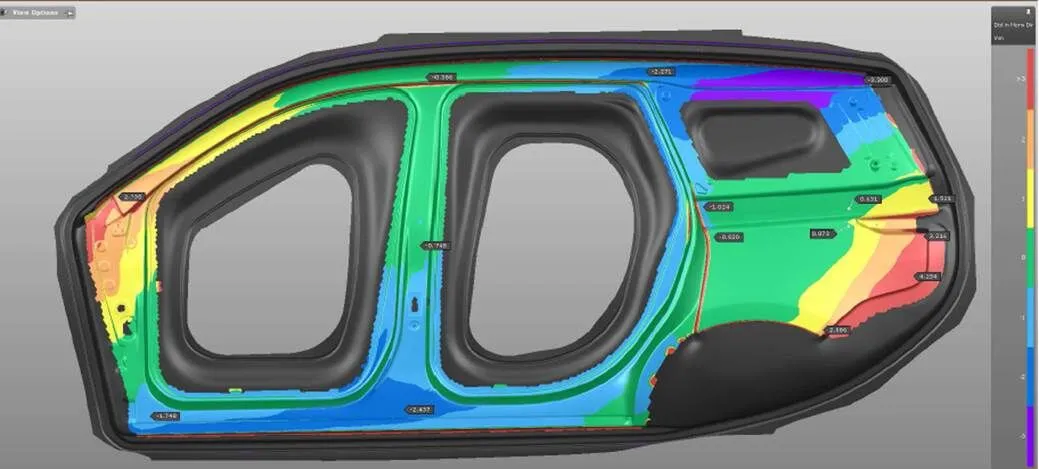

采用Autoform软件对侧围OP20进行回弹分析,结果如图7所示。零件前后两侧回弹很大,A柱与翼子板搭接处为2.7 mm,内部非可见面甚至超过3 mm,这将导致翼子板与侧围搭接面不平齐,影响整车匹配。侧围后侧尾灯以及与后保搭接面回弹严重,最大处达到4.2 mm,这显然是不允许的。侧围后窗上侧以及门槛出现负回弹,最大值达到−2.4 mm,整个侧围零件变异明显,扭曲非常严重,因此,必须采取有效措施对回弹进行补偿和控制[9—11]。

图6 侧围成形性分析结果

图7 侧围OP20自由回弹分析结果

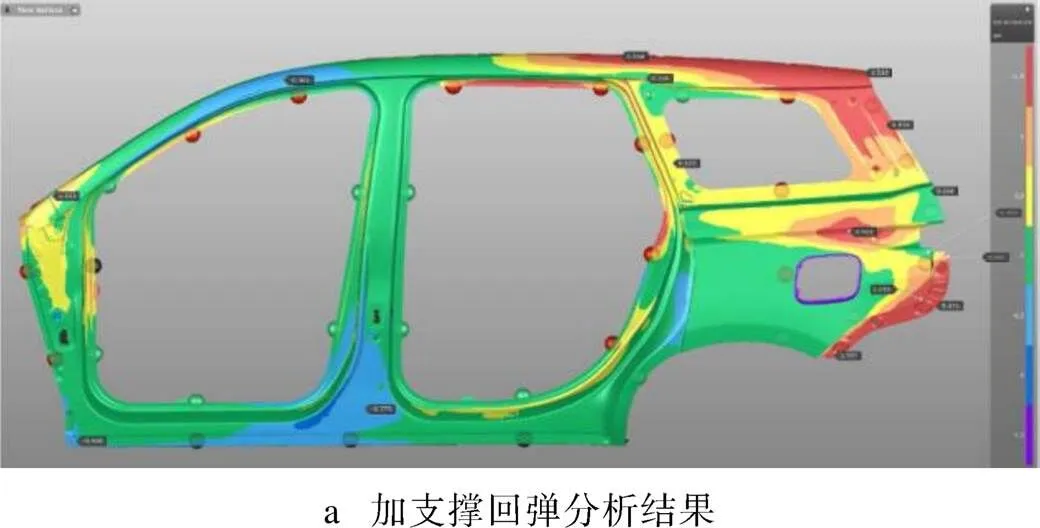

基于自由回弹分析结果,在零件上设置若干支撑点,再进行回弹分析,结果如图8所示。与自由回弹相比,侧围负回弹消除,扭曲现象得到有效抑制,回弹主要集中在若干侧壁,但是后侧尾灯周边以及后保处回弹仍然非常明显,最大值为3.6 mm。

图8 侧围OP20加支撑回弹分析结果

侧围OP50加支撑和夹紧后的回弹分析结果见图9。如果只进行单向支撑,如图9a所示,D柱上部回弹明显,后侧与尾门搭接处达到2.5 mm。这与零件本身形状复杂、侧整形量较大有关。同理,后侧与后保搭接面回弹严重,显然满足不了装车要求。相反地,A柱上侧以及B柱下侧出现了负回弹,虽然量值不大,但是导致整个侧围零件扭曲,难以对尺寸精度进行有效控制。

为了提高零件成形的稳定性,对分析过程增加夹紧约束,如图9b所示。对比未施加约束前,零件回弹和扭曲有所改善,也更接近实际零件状态。根据相关文献的报道以及多年的经验[12—13],采用带约束的回弹分析结果更为可靠,因此,经项目成员讨论后决定按图9b的分析结果进行回弹补偿。

3 回弹补偿控制及结果分析

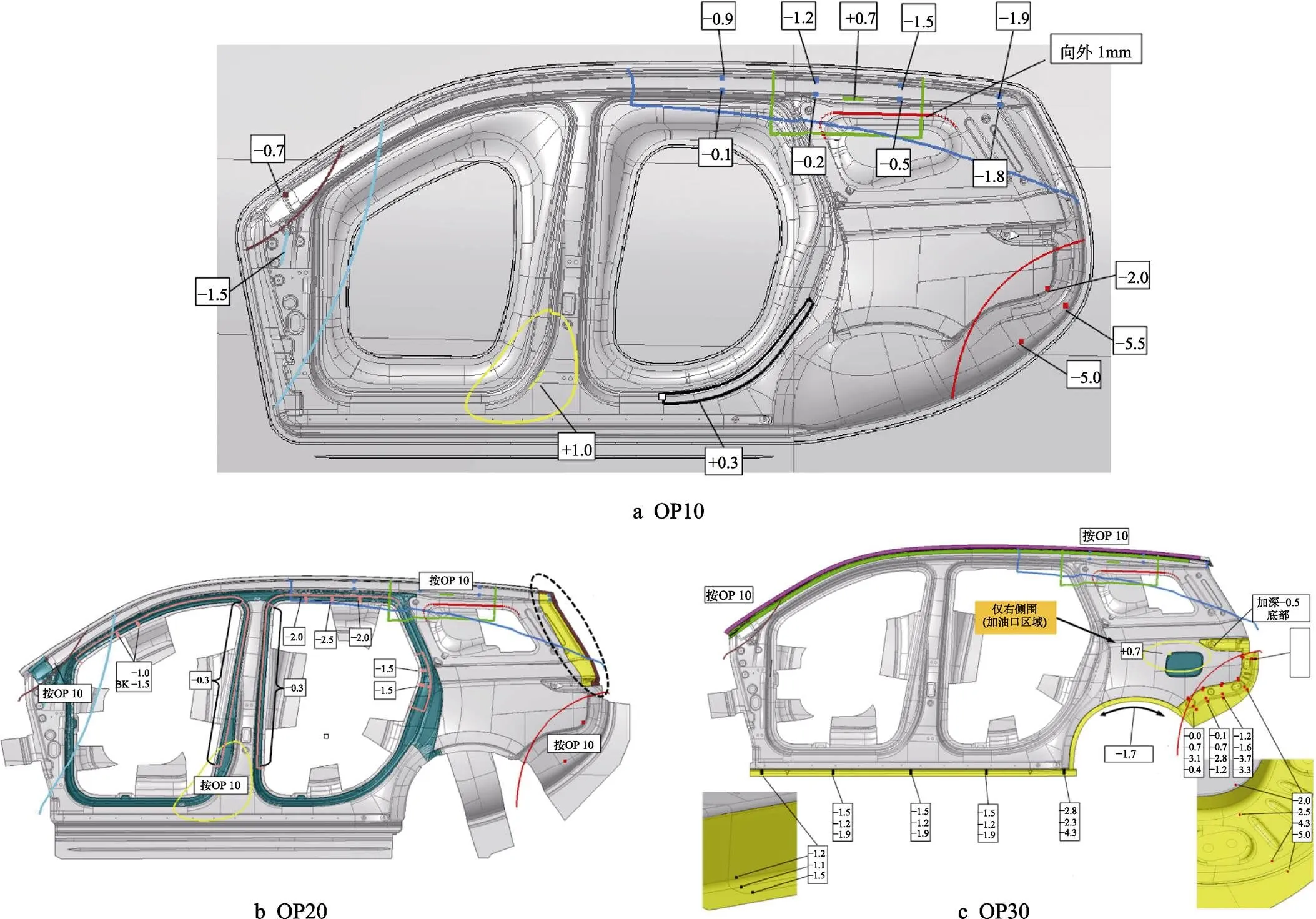

3.1 回弹补偿方案

根据回弹计算结果,结合以往经验,对产品工艺数模施加补偿位置和补偿量如图10所示。其中,在工艺补充面施加了5 mm的反向补偿,因为该部分处于最终产品轮廓线之外,可以适当增加补偿力度,以快速达到验证效果。处于产品面的部分,补偿位置和补偿量必须非常谨慎,否则不仅达不到补偿效果,还可能由于补偿不当造成凹陷以及曲面不连续,增加新的表面缺陷问题[14—15]。

3.2 补偿结果分析及试验验证

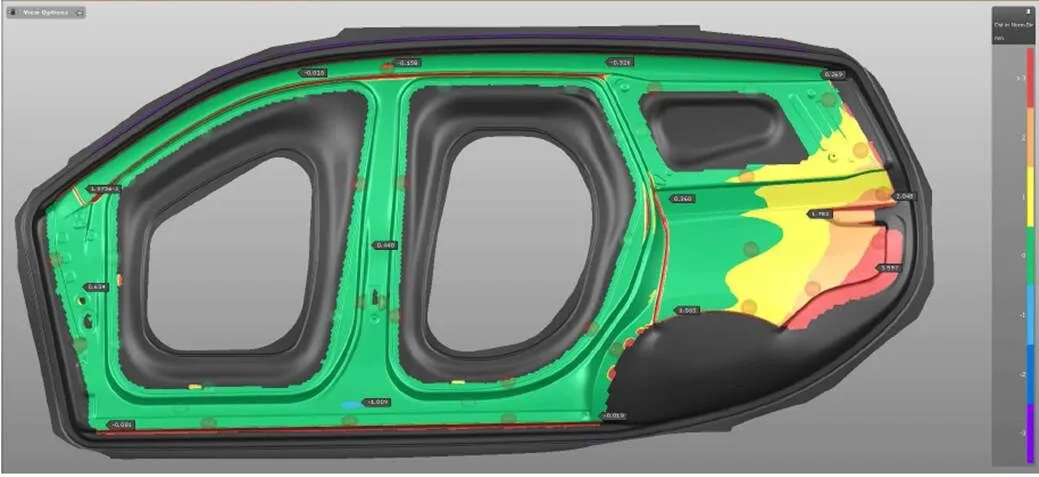

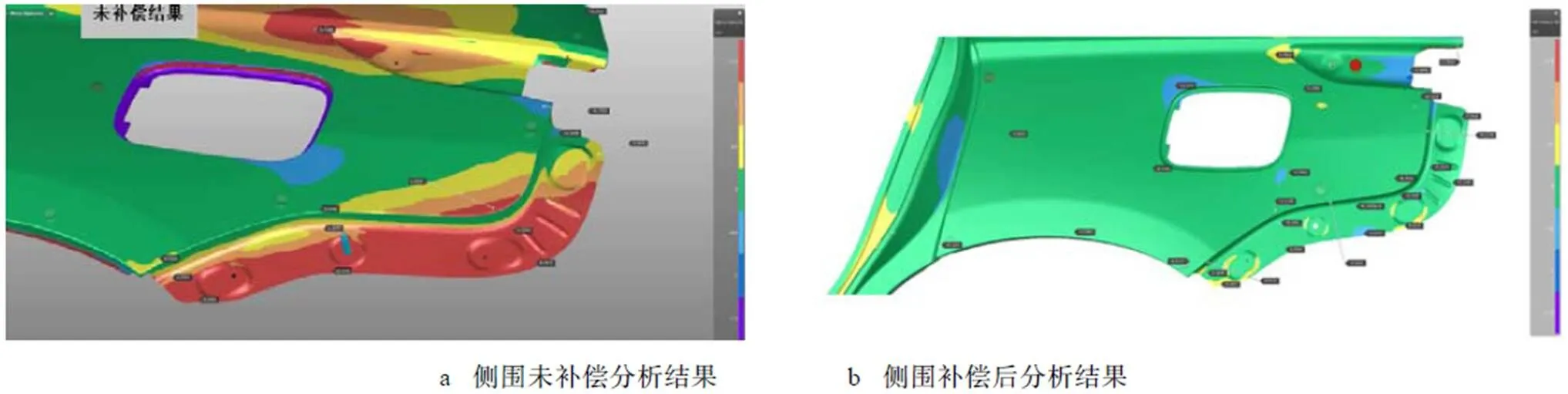

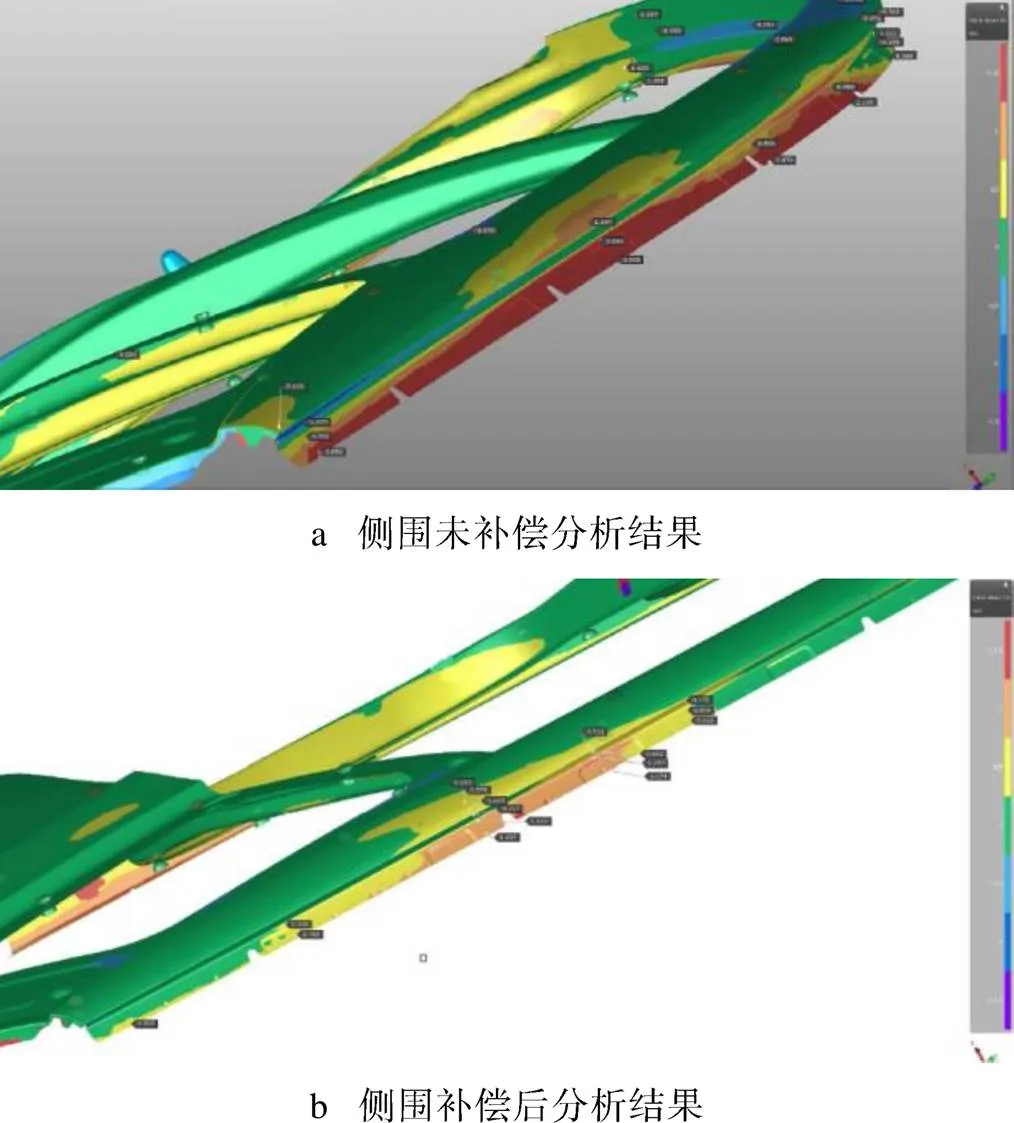

将上述进行补偿处理后的数模导入Autoform进行计算,得到的结果如图11所示。其中,图11a为未夹紧状态分析结果,图11b为夹紧分析结果。与图9所示的未进行补偿计算结果相比,尺寸质量提升明显,尤其是在夹紧状态下,侧围零件整体尺寸均匀一致,面和关键匹配面都位于±0.5 mm的公差内。

具体地看,进行补偿前,后保安装面回弹3~ 4 mm,如图12a所示。进行回弹补偿后,该处尺寸最大偏差为‒1 mm,避免了与后保干涉,为现场调试时结合零件实际搭接情况预留了调整空间。

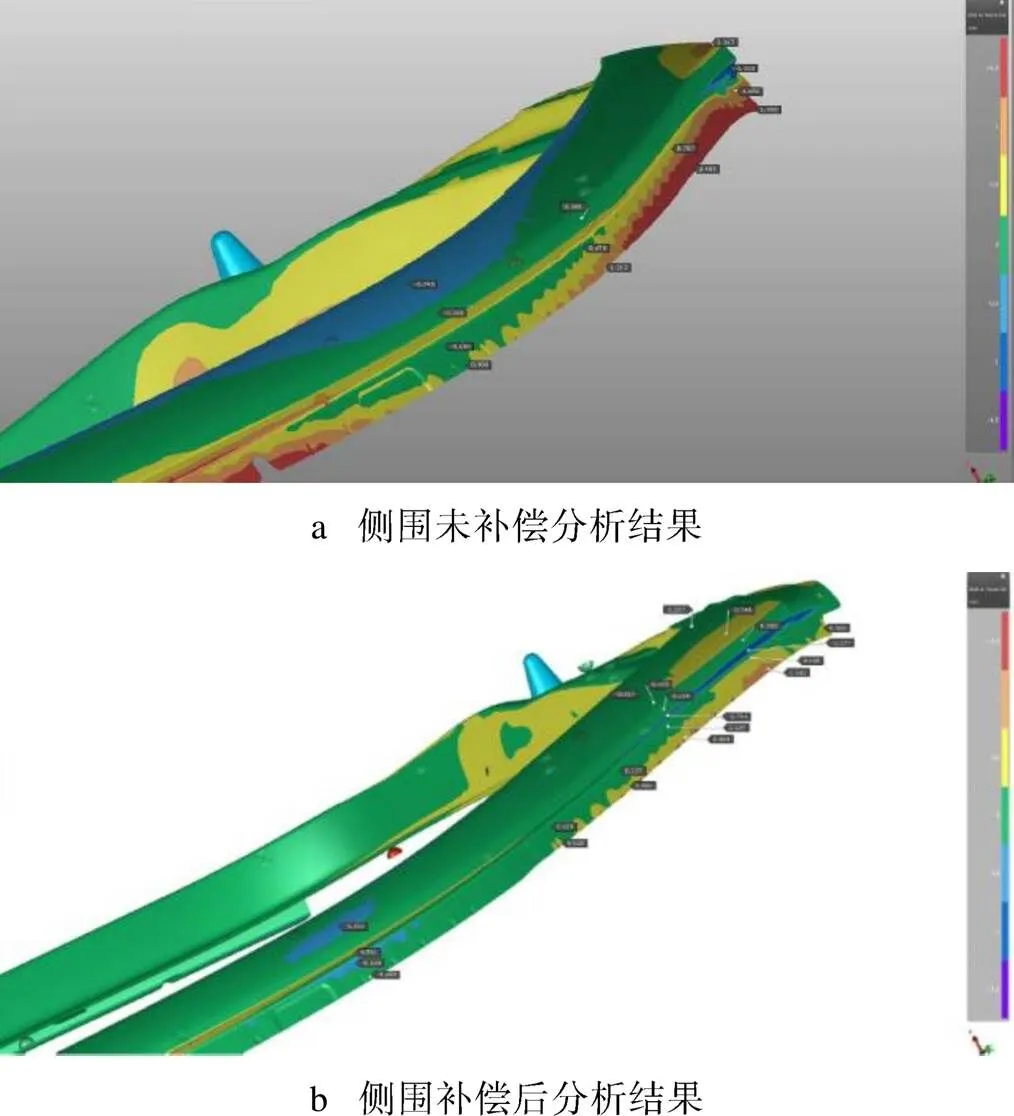

顶盖上边梁在模具冲压方向是负角,需要多工序进行侧整形和侧切边,回弹量难以控制。通过对数模进行补偿,将原尺寸偏差从3 mm降低到1 mm以下,如图13所示,避免了与前挡风玻璃的干涉。

由于整车造型的需求,侧围顶盖上边梁后部是一个面积不等的腔体,由前往后逐渐缩小,因此其整形方向和整形量也难以控制。通过对侧壁角度和整形深度进行补偿,最终分析的回弹结果从原来的大于3 mm控制在1 mm之内,如图14所示。

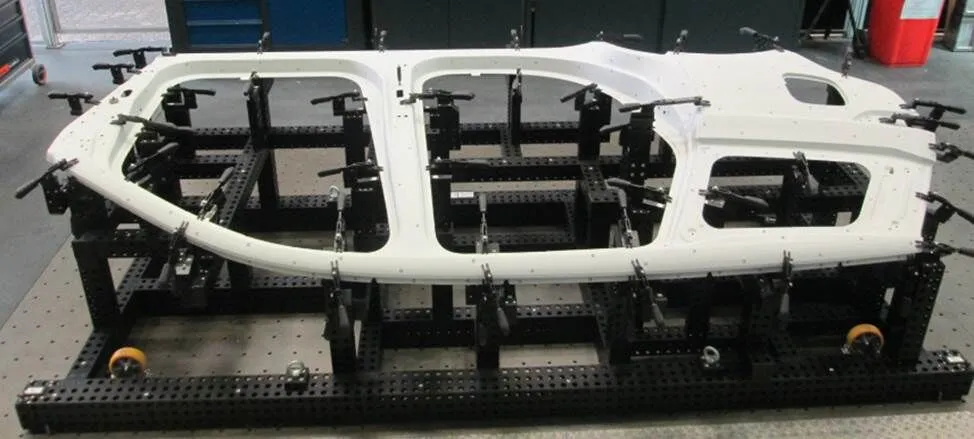

采用进行补偿后的工艺数模进行模具开发和制造,实际生产出的侧围零件如图15所示,其尺寸合格率达到93%,侧围表面光顺,圆角均匀,面畸变等缺陷得到有效抑制和消除,取得了较好的技术效果。

图10 侧围补偿方案

图11 进行补偿后分析结果

图12 侧围后保安装面

图13 侧围顶盖上边梁前段

图14 侧围顶盖上边梁后段

图15 实际侧围零件

4 结论

自由状态下,A柱与翼子板搭接处回弹量由3 mm降低到0.9 mm,后尾灯与后保搭接面回弹量由4.2 mm降低到1.0 mm,侧围后窗上侧、门槛的负回弹由−2.4 mm降低到−1.0 mm;在夹紧状态下,回弹量均控制在±0.5 mm以内,满足产品的尺寸要求。基于上述回弹补偿方法及数据,得出如下补偿分析思路。

1)采用夹紧分析的方法得到的回弹分析结果更接近真实状态,以此作为数据补偿的基础。

2)对于工艺补充面可适当增加补偿量,面补偿则应当慎重,需在成形性分析结果通过之后再进行回弹分析和补偿。

3)回弹补偿量应当基于分析结果和经验共同确定,往往需要多次迭代才能得到较好的效果,需要结合实际零件情况不断修正和积累经验。

[1] 邱超斌, 江培成, 郎利辉, 等. 小曲率铝合金框形件弯胀成形数值模拟研究[J]. 精密成形工程, 2020, 12(6): 106—112. QIU Chao-bin, JIANG Pei-cheng, LANG Li-hui, et al. Numerical Simulation of Bending-Bulging Forming of Aluminum Alloy Frame-Shaped Part with Small Curvature[J]. Journal of Netshape Forming Engineering, 2020, 12(6): 106—112.

[2] 李国栋, 黄亮, 李建军, 等. 铝合金板材磁脉冲辅助U形弯曲过程回弹数值模拟分析[J]. 精密成形工程, 2018, 10(1): 148—155. LI Guo-dong, HUANG Liang, LI Jian-jun, et al. Numerical Simulation of Springback Analysis for Electromagnetic Assisted U-Shaped Bending of Aluminum Alloy Sheet[J]. Journal of Netshape Forming Engineering, 2018, 10(1): 148—155.

[3] 高双明, 矫阿娇, 崔礼春. 某轿车后门内板冲压工艺及整形模具结构优化[J]. 锻压技术, 2021, 46(1): 65—69. GAO Shuang-ming, JIAO A-jiao, CUI Li-chun. Stamping Process and Structure Optimization of Sizing Die for Inner Panel of a Car Rear Door[J]. Forging & Stamping Technology, 2021, 46(1): 65—69.

[4] 何磊. 翼子板冲压工艺设计及成形分析[J]. 锻压技术, 2020, 45(5): 53—58. HE Lei. Stamping Process Design and Forming Analysis on Fender[J]. Forging & Stamping Technology, 2020, 45(5): 53—58.

[5] 李富柱, 翟长盼, 李伟, 等. 汽车车身构件冲压回弹研究现状[J]. 锻压技术, 2018, 43(2): 1—8. LI Fu-zhu, ZHAI Chang-pan, LI Wei, et al. Research on Status of Stamping Springback for Auto-Body Parts[J]. Forging & Stamping Technology, 2018, 43(2): 1—8.

[6] 林忠钦. 汽车板精益成形技术[M]. 北京: 机械工业出版社, 2009. LIN Zhong-qin. The Lean Forming Technology for Auto Sheet Metal[M]. Beijing: China Machine Press, 2009.

[7] 郎利辉, 张泉达, 孙志莹, 等. 关键参数对薄壁筒形件充液成形的影响规律[J]. 锻压技术, 2017, 42(12): 51—60. LANG Li-hui, ZHANG Quan-da, SUN Zhi-ying, et al. Influence of Key Process Parameters on Thin-Wall Tube Workpiece in Hydroforming Process[J]. Forging & Stamping Technology, 2017, 42(12): 51—60.

[8] 王耀. 复杂薄壁结构充液成形关键技术及其精度控制研究[D]. 北京: 北京航空航天大学, 2018: 53—56. WANG Yao. Investigation into Key Technology and Precision Control of Hydroforming for Complex Thinwalled Structures[D]. Beijing: Beihang University, 2018: 53—56.

[9] 陆怀民, 窦美霞, 张清淼. 汽车覆盖件冲压工艺性的研究与应用[J]. 汽车技术, 2009(1): 58—61. LU Huai-min, DOU Mei-xia, ZHANG Qing-miao. Research and Application of Automobile Panels Stamping Technique[J]. Automobile Technology, 2009(1): 58—61.

[10] 段磊, 夏磊, 李庆宝, 等. 汽车前梁后部零件全工序成形回弹仿真及模面补偿研究[J]. 锻压技术, 2020, 45(8): 62—69. DUAN Lei, XIA Lei, LI Qing-bao, et al. Research on Whole Process Forming Springback Simulation and Die Surface Compensation for Rear Part of Automobile Front Member[J]. Forging & Stamping Technology, 2020, 45(8): 62—69.

[11] 刘龙. 汽车覆盖件冲压成形回弹补偿方法研究[D]. 长沙: 湖南大学, 2018. LIU Long. Research on the Springback Compensation Method for Automobile Panel Stamping[D]. Changsha: Hunan University, 2018.

[12] 权宏, 张海波. 基于Autoform的汽车天窗加强环成形模拟及工艺优化[J]. 锻压技术, 2020, 45(6): 53—58. QUAN Hong, ZHANG Hai-bo. Forming Simulation and Process Optimization on Automobile Skylight Reinforcement Ring Based on Autoform[J]. Forging & Stamping Technology, 2020, 45(6): 53—58.

[13] 杨玉英, 孙振忠. 汽车覆盖件面畸变评价指标研究[J]. 塑性工程学报, 2004, 11(4): 76—80. YANG Yu-ying, SUN Zhen-zhong. Study on Evaluation Standard of Automobile Panels' Surface Deflection[J]. Journal of Plasticity Engineering, 2004, 11(4): 76—80.

[14] 洪国华. 基于AutoForm的汽车门内板轮弧面起皱的优化[J].锻压技术, 2018, 43(8): 71—74. HONG Guo-hua. Optimization on Arc Surface Wrinkle for Automobile Rear Door Inner Panel Based on AutoForm[J]. Forging & Stamping Technology, 2018, 43(8): 71—74.

[15] 张海洲, 崔礼春, 余冰定, 等. 某侧围外板冲击线的优化方案[J]. 锻压技术, 2019, 44(1): 43—47. ZHANG Hai-zhou, CUI Li-chun, YU Bing-ding, et al. Optimization Scheme of Impact Line for a Lateral Outer Panel[J]. Forging & Stamping Technology, 2019, 44(1): 43—47.

Analysis on Compensation for Spring Back of Auto-Bodyside Based on Autoform

WEI Wei1,2, YAO Zuo-ping1, LI Kai-wen1, ZHANG Feng1, HANS-LUDWIG Buck3, ZHOU Jiang-qi1

(1. SAIC GM Wuling Automobile Co., Ltd., Liuzhou 545007, China; 2. China Academy of Machinery Science and Technology, Beijing 100044, China; 3. Thyssenkrupp System Engineering GmbH, Wadern-Lockweiler 66687, Germany)

This paper aims to solve the bodyside forms springback, which affects the matching accuracy in the process of stamping forming. It also forms small local defects on the surface of the parts, which affects the product quality. In this paper, based on the numerical simulation technology, Autoform software is used to accurately simulate and predict the stamping springback of the bodyside surface. The numerical calculation results are combined with the actual production experience to compensate and control the geometric model of the bodyside. The final test results show that the qualified rate of rear side panel parts produced by the above method is more than 90%. Using numerical simulation to analyze the springback compensation of bodyside can reduce the defects in the forming process, improve the dimensional accuracy, and effectively solve the problem of large springback of bodyside.

auto-bodyside; springback; compensation; surface defect

10.3969/j.issn.1674-6457.2021.03.023

TG386.3

A

1674-6457(2021)03-0172-07

2021-02-05

广西创新驱动发展专项课题(桂科AA18118040);柳州市科技计划课题(2018AD50301)

韦韡(1983—),男,博士,正高级工程师,主要研究方向为板料成形。