异构结构纳米金刚石/钛基复合材料的微观组织与力学性能

2021-06-04叶灿张法明

叶灿,张法明

异构结构纳米金刚石/钛基复合材料的微观组织与力学性能

叶灿,张法明

(东南大学 江苏省先进金属材料与高技术研究重点实验室,南京 211189)

探究不同粗细晶比例的异构结构对纳米金刚石/钛基复合材料的物相组成、组织结构及力学性能的影响。首先利用低能与高能球磨机进行粉末混合,接着利用放电等离子烧结技术对复合材料进行制备,最后采用金相显微镜、XRD、SEM、TEM、显微硬度计、材料力学电子万能试验机对复合材料的形貌、成分及力学性能进行分析。复合材料中有纳米TiC相形成,微观组织中形成了细/粗晶的异构结构和增强相的成分浓度梯度分布;随着细晶比例的逐渐增加,硬度和强度都逐渐增强,硬度最高可达382HV,拉伸屈服强度最高可达1017 MPa,塑性为17.8%。添加的增强相纳米金刚石和异构结构的设计,使复合材料的硬度、强度得到了显著提高,而塑性损失很小。异构结构的钛基复合材料具有优异的强度和塑性的组合。强韧化机理为可控非均匀分布的纳米金刚石和TiC增强相对位错运动的阻碍和钉扎机制。

异构结构;机械球磨;放电等离子烧结技术;钛基复合材料

钛合金具有高强度、低密度、耐热、耐蚀、抗弹性和成形加工性良好的特性[1—3],被广泛应用于航空、航天、生物医学等工程领域[4]。研究最深入、应用最广泛的是Ti-6Al-4V合金[4—5],即TC4合金,其属于+型钛合金[4],具有良好的耐蚀性和优异的综合力学性能,可在300~350 ℃高温下使用,已经被应用于高强度航天飞行器的压力容器、仓体、紧固件、结构件等方面,同时也大量用于其他各工业行业中,目前占钛合金总产量的一半以上。TC4钛合金存在耐磨性差、硬度低、室温与高温强度也有待于进一步提高等主要问题,制备钛合金基复合材料是解决此问题的一个非常有效的途径[6],尤其是非连续增强钛基复合材料既能保持钛合金的优良特性,又具有比钛合金更高的比强度和比模量,更高的耐磨性能和服役温度[7],其中增强相呈可控网络状分布,可以解决粉末冶金法制备的非连续增强钛基复合材料室温脆性大的问题,既能提高硬度强度,又使塑性降低不多,三维网状结构符合H-S理论上限结构的硬相包围软相结构[8],可以显著提高材料的力学性能。

文中还引入异构结构的思路方法。金属材料的强度和塑性与其内部晶粒尺寸的大小有很大关系,传统的粗晶具有很高的塑性,但当晶粒尺寸减小到纳米尺寸时,强度显著提高而塑性却几乎完全丧失。Wu等[9]通过非对称轧制和部分再结晶在纯钛中产生了非均匀的异构片层结构,也就是软的微细晶层嵌在坚硬的超细晶中,使其具有较高强度的同时又具有较高的塑性。此外,Yang等[10]报道了异构结构的CrCoNi中熵合金,其具有纳米、亚微米到微米级别的三级晶粒尺寸的异构结构。该研究说明了异构结构在调控金属材料强度和塑性矛盾中的可行性和普遍适用性。异构结构包括晶粒尺寸多级结构、微观成分梯度结构和非均匀分布的结构等形式。异构结构使相邻区域间具有显著的力学响应(包括强度、塑性、加工硬化等)差异,因而在变形时,相邻区域间的界面处会形成应变梯度和背应力导致的加工硬化,弥补位错强化的不足,从而获得金属材料强度与塑韧性的良好协调。

金刚石是目前自然界硬度最高的物质,理化性质优异,除最高硬度外,还具有最高热导率,最高传声速度,能耐强酸强碱、耐辐射。纳米金刚石(ND)除了具有一般金刚石固有的优良的理化性质,还具有纳米材料所具有的一些特性,如小尺寸效应、大的比表面积[11]、高的表面活性[12—13]等。

文中通过机械球磨将炮轰法[14]制成的ND粉可控地分布在不同尺寸球形的TC4粉末颗粒中,然后再采用放电等离子烧结系统快速烧结成形,制成具有异构结构的钛基复合材料,最后系统研究不同粗细晶比例对钛基复合材料的物相、组织结构和力学性能的影响规律。

1 实验

1.1 材料

实验所用的球形TC4粉由江苏威拉里新材料科技有限公司提供,规格为45~105 μm;纳米金刚石粉由天津乾宇超硬科技股份有限公司提供,其平均粒径为5 nm,纯度为98%,属于超分散型(ND-Ⅲ)。

1.2 方法与步骤

实验流程见图1,主要分为3部分:①采用高能球磨(400 r/min,10 h,球料比为10︰1)研磨细化TC4的晶粒,得到细晶粒的ND/TC4混合粉末,其中NDs在细TC4粉中添加的质量分数固定为5.0%;②低能球磨混合包覆,将第一步研磨得到的5.0%NDs/TC4(质量分数)细粉作为整体,添加到粗颗粒的TC4粉末中,按照粗细粉质量比为9︰1,8︰2,7︰3,6︰4,5︰5进行低能球磨混合(200 r/min,5 h,球料比为5︰1);③放电等离子体烧结成形,采用德国FCT-HP-D5设备,真空烧结温度为1050 ℃,压力为50 MPa,保温时间为5 min。

图1 制备流程示意

1.3 组织结构与性能表征

利用阿基米德法在室温下测量样品的相对密度。利用德国Bruker公司的X射线衍射仪(D8-Discover)分析所制备样品的物相组成;利用FEI公司的Sirion场发射扫描式电子显微镜(SEM)及能谱仪(EDS)对样品形貌及成分进行分析;利用FEI公司的透射电子显微镜(TEM)观察与分析样品的微观结构,包括形貌、相结构、电子衍射等;使用FUTURE-TECH 公司生产的FM-700显微硬度机测定样品的硬度,载荷为300 g,保压时间为10 s,每个样品打15个点,去掉异常值后取平均值;使用新三思公司的CMT5105型号的微机控制电子万能试验机进行压缩试验,CMT4503型号的微机控制电子万能试验机进行拉伸试验,横梁移动速率均为0.5 mm/min,前者量程最高为100 kN,后者最高为50 kN。

2 结果与讨论

2.1 粉末的形貌与成分

图2为原材料粉末的形貌和成分分析结果。图2a为细球形TC4原始粉末,粉末球形度较好,尺寸大部分为10~50 µm,有少许卫星球附着在大球表面,这与球形TC4的制备工艺——气雾化法有关;图2b为粗球形TC4粉末,其尺寸主要为45~105 µm,其他现象与图2a一致。图2c为纳米金刚石的TEM图和电子衍射图,可以发现纳米金刚石的颗粒尺寸较为均匀,其平均尺寸约为5 nm。图2d为球形TC4粉末的XRD图谱,发现原始粉末中主要以-Ti为主,说明原料符合要求,没有氧化或杂质相。TC4原料中Al和V已经固溶进-Ti中,XRD无法检测出来。

图3a为高能球磨后的TC4粉末和NDs混合细化状态下的扫描结果,可以发现原先球形状态的TC4粉末部分已变成不规则状,其较短边的距离在5~15 µm左右,其余TC4粉末都有些许塑性变形。说明高能球磨还是对粉末的形貌有一定的改变,对尺寸有一定的细化作用。此外,发现许多TC4粉末上附着了ND粉末,说明ND与细的球形TC4上的混合还是较好的。图3b为低能球磨后,粗球形TC4粉末与图3a中的细粉末混合后的扫描照片,发现粗的球形TC4粉末形貌几乎保持完好,说明低能球磨并没有改变粗的TC4粉末的形状,其尺寸也大致与原始粉末接近。图3c为低能球磨后粗的球形TC4的表面形貌局部放大照片,可以发现上面分布有许多的细小颗粒,对其进行能谱分析,如图3d所示,发现C的原子数分数高达53.6%,说明其就是添加的ND颗粒,旁边更大的白色颗粒是ND的团聚体,C的原子数分数更高,高达64.6%。

2.2 复合材料的物相分析和微观结构

从图4烧结后复合材料的XRD结果可以发现,复合材料由Ti和TiC两种物质组成,TiC峰微弱而宽化。说明在放电等离子烧结过程中,纳米金刚石与TC4合金里面的钛发生了原位自生反应,形成了纳米碳化钛颗粒。由于放电等离子烧结反应过程很快,还有残余的纳米金刚石被保留下来,前期研究结果已经证明[15]。由于纳米金刚石的添加量很少,且其中大部分又参与了反应,所以纳米金刚石在此很难被检测出来。此外,可以发现,当粗细晶比例为9︰1,8︰2,7︰3时,没有明显的碳化钛衍射峰出现,这是因为此时ND的比例更低,更难被XRD检测出来。随着细晶比例的继续增加,碳化钛的衍射峰开始出现,其强度不断增强,峰下方面积也在增加。说明随着细晶比例的增加(6∶4,5∶5),增强相ND含量增多,TiC颗粒生成得也就越多。

图2 原始粉末形貌和物相分析

图3 球磨后TC4和ND粉末混合状态下的形貌和EDS能谱结果

图4 放电等离子烧结后复合材料的X射线衍射

图5为粗细晶比例为5∶5的复合材料的金相和扫描结果,其中图5a—b为粗细晶比例为5∶5的复合材料的金相结果,其拍摄倍数分别为200和500倍。可以发现有尺寸较大的颗粒,如标示的粗晶和粗晶区,其形状较为规则,接近圆形或者近圆形,与原始粉末形状相似,这是因为低能球磨转速较低,为200 r/min,时间也较短,为5 h,碰撞较为轻微,较好地保留了原始形状。此外,粗晶被许多黑色颗粒附着的细晶所包围,从而形成引言中所述的粗细晶的异构结构。图5c—d为该复合材料的扫描结果,同样可以发现上述异构结构。对图5d中蓝色与红色区域分别进行EDS面扫描成分分析,结果如图5e—f所示,可以发现C的原子数分数从45.49%到23.35%呈现成分的浓度梯度变化。图5g为高倍数的SEM形貌,显示出清晰的白色颗粒,并对其进行了EDS点扫描分析,区域1所作的能谱结果如图5h所示。可以发现,区域1含有39.23%(原子数分数)的C含量,而2区域的基体区域C的原子数分数只有10.94%。由此断定,该白色物质为原位自生的TiC和残余的ND颗粒,且分布在细晶粒周围,形成类似于围墙的“晶界”,阻碍晶粒的进一步长大。再加上与周围粗晶粒形成的细/粗晶的异构结构,从而造成了富增强相区/贫增强相区的成分浓度梯度,可有效改善TC4合金的性能。

图5 粗细晶比例为5︰5的钛基复合材料的金相和扫描形貌及EDS结果

2.3 复合材料的力学性能

2.3.1 硬度

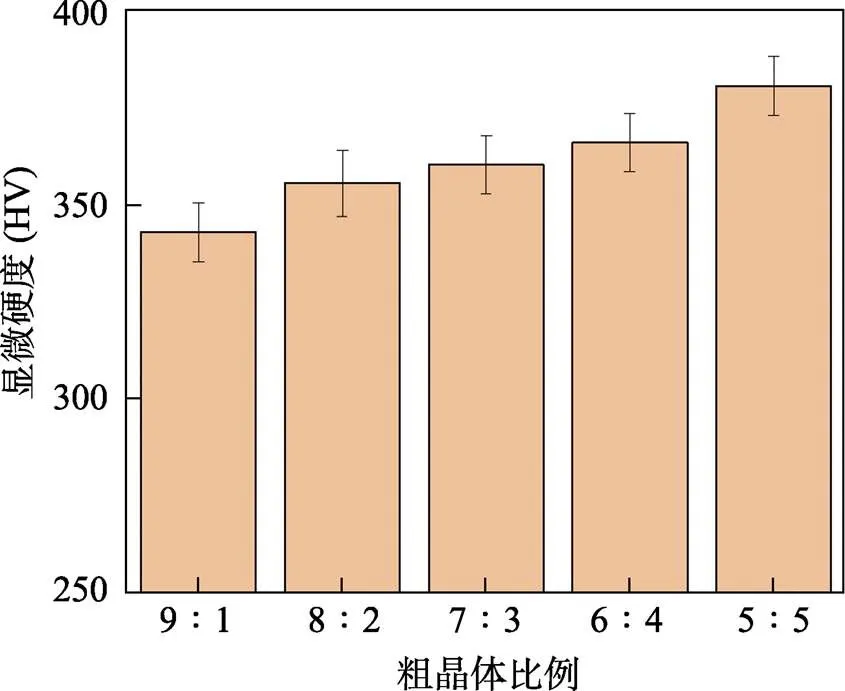

图6为不同粗细晶比例的钛基复合材料平均显微硬度曲线,可以发现随着细晶比例的增加,复合材料的硬度呈逐渐增加的趋势,9∶1比例的样品硬度值最低,约为344HV;最高硬度值出现在粗细晶比例为5∶5的样品,约为382HV。若纯TC4样品硬度以330 HV计算,5∶5比例的样品硬度提高了将近15.76%。这是TiC和纳米金刚石协同增强的效果,也是异构结构的效果。

图6 不同粗细晶比例的钛基复合材料的平均显微硬度

2.3.2 压缩与拉伸性能

图7为不同粗细晶比例的钛基复合材料的压缩应力-应变曲线,可以看出随着粗细晶比例的逐渐减少,复合材料的屈服强度整体呈上升趋势,而压缩应变整体呈现下降的趋势。当粗细晶比例≥8∶2时,复合材料的塑性较好,分别达到了35.5%和34.8%;当粗细晶比例≤7∶3时塑性下降较多,最低为6∶4比例的32.2%。相较于9∶1比例的样品下降了大约9.30%。此范围内,屈服强度值也有比较大幅的提升,最高可达1225 MPa。相较于9∶1比例的样品,屈服强度提升了8.70%。作为对比,无异构结构的纯NDs增强TC基复合材料,通过高能球磨弥散均匀分布NDs,然后相同烧结条件下SPS成形,虽然强度提高很大,但塑性急剧下降,材料还在弹性阶段的时候就已发生断裂。表明异构结构的钛基复合材料的压缩强度有了一定程度的提高,但是仍然保持很好的塑性。

注: 所有比例的样品ND均占其与细晶TC4总质量的5%

表1 不同粗细晶比例的复合材料的压缩和拉伸性能

Tab.1 Compression and tensile properties of composites with different coarse/fine crystal ratios

图8 不同粗细晶比例的钛基复合材料的拉伸应力-应变曲线

图8为不同粗细晶比例的复合材料的拉伸应力-应变曲线,其具体的强度、塑性数据如表1所示。从图8可以看到,随着粗细晶比例的逐渐减少,复合材料的屈服强度、抗拉强度整体逐渐增强,而拉伸应变逐渐降低。当粗细晶比例≥8︰2时,屈服强度、抗拉强度都较低;而其他比例的复合材料相较而言强度值都更高,最高分别为1017 MPa和1048 MPa,分别比最低值944 MPa和976 MPa增长了7.73%和7.38%。与之形成对比的是,当粗细晶比例≥8︰2时,塑性比较好,最高可达到24.1%;而当粗细晶比例≤7︰3时,塑性有比较明显的降低,最低为17.8%。实验中拉伸塑性的结果比一些钛基复合材料的报道[1—2,6,16]要高,主要原因是SPS后得到的拉伸样品尺寸小(标距为6 mm,厚度为1.3 mm,宽度为2 mm),夹头处随着一起拉伸变形所致,但是所有的样品用相同尺寸的标样结果具有相互可比性。复合材料的性能在一定程度上取决于粗细晶的比例,以及其中增强相的含量(ND占细晶总质量的5%)。当粗细晶的比例≥8︰2时,强度有所提高又能保持一定的塑性;当粗细晶比例≤7︰3时,尽管强度有进一步的提升,但塑性有更大程度的损失。增强相NDs和原位自生TiC颗粒均为纳米颗粒,其强度都比较高,而且在复合材料中呈现具有一定浓度梯度的分布,达到了良好的强韧化效果。粗晶粒尺寸的基体TC4充分发挥其塑性较高的特点,再加上增强相并未完全联结,不同基体颗粒还是有一定的贯穿,从而可以发生一定的协调变形,仍然可以保持较高的塑性[16]。此外,由于构建的粗/细晶尺寸异构结构,粗晶被细晶所包围,所以当塑性更高的粗晶发生塑性变形时,被强度更高的细晶、TiC/纳米金刚石颗粒所束缚,从而位错在晶粒内部积累和塞积,直到发生整体变形时变形才得以进行,从而进一步提高了材料的强度。

2.4 不同粗细晶比例的钛基复合材料的断裂特征和强韧化机理

图9为不同粗细晶比例的NDs/TC4复合材料的拉伸测试样品的断口扫描电子显微形貌。图9a为粗细晶比例为9︰1的NDs/TC4的拉伸断口形貌,可以发现,断口表面产生了大量的韧窝和撕裂脊,韧窝的轮廓清晰可见,轮廓深度和直径都能清晰观察到,韧窝直径从1~2 µm到十多微米,大部分尺寸为5~ 10 µm。由此,该比例复合材料的断裂方式主要为韧性断裂。图9b为粗细晶比例为7︰3的NDs/TC4复合材料的拉伸断口形貌,同样可以观察到许多的韧窝和撕裂脊,只是与图9a不同的是韧窝的尺寸发生了变化,其韧窝直径主要为1~2 µm。通常,韧窝直径越大塑性越好,反之越差。同时在图9c中发现了断口表面有部分细小的微裂纹和孔洞,表明了相比于9︰1比例的复合材料其塑性的降低。图9d为局部放大的形貌,并对裂纹附近的颗粒进行了EDS能谱点扫描分析,发现C元素的原子数分数达到了86.56%,而Ti元素的原子数分数只有11.94%,如图9d中箭头所示。由此判定该物质为残存的NDs团聚颗粒,说明了添加的NDs颗粒并未完全与碳反应生成TiC,而部分保留下来,与原位自生的TiC发生协同增强,共同提高材料的力学性能。图9d为粗细晶比例为5︰5的NDs/TC4复合材料的拉伸断口形貌,发现断口表面有大量裂纹产生,其中最大的裂纹处于视野的中央,裂纹宽度最大可达10 µm左右,而且裂纹两侧有大量的细小颗粒,对部分颗粒进行高倍放大,其高倍放大结果如图9f所示,发现细小颗粒为原位自生的TiC,其尺寸大致在1~2 µm。总之,从断裂形貌上观察,复合材料呈现了塑性下降的特征,观察到了NDs与TiC颗粒的存在,其对裂纹扩展起到了阻碍作用,消耗了断裂的能量,起到了强化的作用。

图9 不同粗细晶比例的钛基复合材料的拉伸断口形貌

图10为不同粗细晶比例的钛基复合材料的透射电镜形貌。图10a为粗细晶比例为5︰5的ND/TC4复合材料,可以发现微观组织中存在着大量的位错,基体上的小颗粒为ND/TiC增强相,增强相的分布不均匀,位错的分布密度也不均匀,增强相分布多的位置有大量的位错缠结于此,如圆圈中所示。当发生塑性变形时,晶粒内部的位错向晶界处运动,ND/TC增强相对位错的运动起到阻碍钉扎作用,导致位错无法继续移动,发生位错的交错缠结。正是这些位错与增强相的交互作用,使5︰5比例复合材料的强度显著增强而塑性降低。文中采用的异构结构造成了增强相的可控非均匀分布,所以位错只是局部塞积,使复合材料的塑性没有大幅下降。图10b为粗细晶比例为9︰1的ND/TC4复合材料的透射结果,组织基体上增强相较少,位错数量也较少,但仍然可以观察到位错与增强相颗粒的阻碍和缠结现象。与图10a中样品相比,位错能较容易地发生滑移和攀移运动,从而导致该比例样品表现出了更佳的塑性,但增强效果低于前者,因此主要的强韧化机理为可控非均匀分布的ND/TC增强相对位错运动的阻碍和钉扎机制。

图10 不同粗细晶比例的钛基复合材料的透射结果

3 结论

1)通过高能球磨和低能球磨工艺实现了纳米金刚石在TC4中的可控分布,然后通过放电等离子烧结技术,烧结成具有细/粗晶双晶粒结构的异构结构的钛基复合材料。由于SPS快速高效的特点,在烧结过程中,TC4和纳米金刚石快速反应,形成原位自生的TiC颗粒,同时保留部分的纳米金刚石,微观组织中形成了细/粗晶的异构结构和增强相的成分浓度梯度分布。

2)随着粗细晶比例的逐渐减少和纳米金刚石的加入,复合材料的硬度提高,最高达到382HV。压缩强度最高达到1225 MPa,而压缩应变最低为32.2%;拉伸屈服强度最高达到1017 MPa,而拉伸应变最低也有17.8%,在提高强度的同时,保留了较高的塑性。异构结构的钛基复合材料具有优异的强度和塑性的组合。强韧化机理为可控非均匀分布的ND/TC增强相对位错运动的阻碍和钉扎机制。

[1] 王萌萌. TiBw/Ti-6Al-4V复合材料的粉末冶金制备与组织性能研究[D]. 哈尔滨: 哈尔滨工业大学, 2016, 1-2WANG Meng-meng. Preparation and Microstructure of TiBw/Ti-6Al-4V Composite by Powder Metallurgy[D]. Harbin: Harbin Institute of Technology, 2016, 1

[2] 罗军明, 吴小红, 徐吉林. TiC含量对微波烧结TiC/TC4复合材料组织和性能的影响[J]. 稀有金属材料与工程, 2017, 46(11): 3416—3421.LUO Jun-ming, WU Xiao-hong, XU Ji-lin. Effect of TiC Content on Microstructure and Properties of Microwave Sintered TiC/TC4 Composites[J]. Rare Metal Materials and Engineering, 2017, 46(11): 3416—3421.

[3] 傅铸杰. 纳米金刚石原位自生制备TiC/Ti复合材料及其性能研究[D]. 北京: 北京理工大学, 2016: 10—35.FU Zhu-jie. Preparation of TiC/Ti Composites by In-Situ Autogenesis of Nano Diamond and Its Properties[D]. Beijing: Beijing Institute of Technology, 2016: 10—35.

[4] 李博. 基于搅拌摩擦焊技术的TC4钛合金表面改性研究[D]. 南京: 南京航空航天大学, 2014: 1—30.LI Bo. Study on Surface Modification of TC4 Titanium Alloy Based on Friction Stir Welding Technology[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2014: 1—30.

[5] 李静, 林鑫, 钱远宏, 等. 激光立体成形TC4钛合金组织和力学性能研究[J]. 中国激光, 2014, 41(11): 109—113.LI Jing, LIN Xin, QIAN Yuan-hong, et al. Microstructure and Mechanical Properties of TC4 Titanium Alloy Formed by Laser Solid Forming[J]. Chinese Journal of Lasers, 2014, 41(11): 109—113.

[6] 冯养巨. TiBw柱状网络增强钛基复合材料制备及强化机理研究[D]. 哈尔滨: 哈尔滨工业大学, 2018: 40—80.FENG Yang-ju. Preparation and Strengthening Mechanism of TiBwColumnar Network Reinforced Titanium Matrix Composites[D]. Harbin: Harbin Institute of Technology, 2018: 40—80.

[7] ZHANG Fa-ming, WANG Juan, LIU Teng-fei, et al. Enhanced Mechanical Properties of Few-Layer Graphene Reinforced Titanium Alloy Matrix Nanocomposites with a Network Architecture[J].Materials & Design, 2020, 186: 108330.

[8] HASHIN Z, SHTRIKMAN S. A Variational Approach to the Theory of the Elastic Behaviour of Polycrystals[J]. Journal of the Mechanics & Physics of Solids, 1962, 10(4): 343—352.

[9] WU Xiao-lei, YANG Mu-xin, YUAN Fu-ping, et al. Heterogeneous Lamella Structure Unites Ultrafinegrain Strength with Coarse-Grain Ductility[J]. Pnas, 2015, 112(47): 14501—14505.

[10] YANG Mu-xin, YAN Ding-shun, YUAN Fu-ping, et al. Dynamically Reinforced Heterogeneous Grain Structure Prolongs Ductility in a Medium-Entropy Alloy with Gigapascal Yield Strength[J]. Pnas, 2018, 115(28): 7224—7229.

[11] SHANG Cai-yun, LIU Teng-fei, ZHANG Fa-ming, et al. Effect of Network Size on Mechanical Properties and Wear Resistance of Titanium/Nanodiamonds Nanocomposites with Network Architecture[J]. Composites Communications, 2020,19: 74—81.

[12] 苏丽霞. 纳米金刚石/石墨相氮化碳复合材料的制备及光催化性能研究[D]. 郑州: 郑州大学, 2018: 10—12.SU Li-xia. Preparation of Nano-Diamond/Graphite- Phase Carbon Nitride Composites and Their Photocatalytic Performance[D]. Zhengzhou: Zhengzhou University, 2018: 10—12.

[13] ZHANG Fa-ming, LIU Su-li, ZHAO Pei-pei, et al. Titanium/Nanodiamond Nanocomposites: Effect of Nanodiamond on Microstructure and Mechanical Properties of Titanium[J]. Materials and Design, 2017, 131: 144—155.

[14] 秦世荣, 赵琪, 程振国, 等. 纳米金刚石的分散、修饰及载药应用研究[J]. 物理学报, 2018, 67(16): 313—322.QIN Shi-rong, ZHAO Qi, CHENG Zhen-guo, et al. Study on Dispersion, Modification and Drug Loading of Nanodiamond[J]. Acta Physica Sinica, 2018, 67(16): 313—322.

[15] ZHANG Fa-ming, LIU Teng-fei. Nanodiamonds Reinforced Titanium Matrix Nanocomposites with Network Architecture[J]. Composites Part B, 2019, 165: 143—154.

[16] HUNG Lu-jun, GENG Ling, WU L Z, et al. Effects of Volume Fraction on the Microstructure and Tensile Properties of In-Situ TiBw/Ti6Al4V Composites with Novel Network Microstructure[J]. Materials and Design, 2013, 45: 532—538.

Microstructure and Mechanical Properties of Nanodiamond/Titanium Matrix Composites with Heterogeneous Structure

YE Can, ZHANG Fa-ming

(Jiangsu Key Laboratory for Advanced Metallic Material, Southeast University, Nanjing 211189, China)

The paper investigates the effect of heterogeneous structure with different ratio of coarse to fine crystal on phase composition, microstructure and mechanical properties of nanodiamonds reinforced titanium matrix composites. Methods are shown below: First, the powder was mixed by low and high energy ball milling, and then the composites were prepared by spark plasma sintering technique. Finally, the morphology, composition and mechanical properties of the composites were analyzed by optical microscopy, XRD, SEM, TEM, microhardness tester and electronic universal mechanical testing machine. Experimental results show that nano-TiC phase is formed in the composite material, fine/coarse heterogeneous structure and the composition concentration gradient distribution of the reinforcing phase are formed in the microstructure. With the gradual increase of the proportion of fine grains, the hardness and strength are gradually enhanced, the hardness is up to 382HV, and the tensile yield strength is up to 1017 MPa with ductility of 17.8%. The addition of ND and heterogeneous structure makes the strength and hardness of the composites significantly improved, while the ductility loss is small. Titanium matrix composites with heterogeneous structure have excellent combination of strength and ductility. The strengthening and toughening mechanism is the hinder and pinning effect of dislocation movement by controllable non-uniform distribution of nanodiamonds and TiC reinforcements.

heterogeneous structure; ball milling; spark plasma sintering; titanium matrix composites

10.3969/j.issn.1674-6457.2021.03.006

TB333

A

1674-6457(2021)03-0062-08

2021-03-22

国家自然科学基金-航天先进制造联合基金(U1737103)

叶灿(1992—),男,硕士生,主要研究方向为钛合金、钛基复合材料。

张法明(1978—),男,博士,副教授,博导,主要研究方向为金属基复合材料和微纳米多孔金属。