碳纳米管增强铝基复合材料分散方法研究进展

2021-06-04曹遴陈彪郭柏松李金山

曹遴,陈彪,郭柏松,李金山

碳纳米管增强铝基复合材料分散方法研究进展

曹遴1,陈彪1,郭柏松2,李金山1

(1. 西北工业大学 凝固技术国家重点实验室,西安 710072;2. 暨南大学 先进耐磨蚀及功能材料研究院,广州 510632)

碳纳米管与铝基体的结合,可以获得导电和导热性良好及综合力学性能优异的复合材料,有望成为新一代轻质高强、结构功能一体化的复合材料。在制备碳纳米管增强铝基复合材料过程中,碳纳米管的团聚将降低界面结合,诱发缺陷产生,导致性能大幅下降,因此,调控优化碳纳米管的分散状态、含量成为获取良好界面结合,获得高性能碳纳米管增强铝基复合材料的关键。基于此,综述了国内外均匀分散碳纳米管的方法,通过物理作用、化学作用和物理化学共同作用的方式进行分类,并详细介绍了高能球磨、摩擦搅拌、化学气相沉积、湿法球磨等主要的碳纳米管在铝基体中的分散方法。分析了不同分散方法的特点及其分散效果,最后总结了分散过程中存在的分散效果、缺陷的平衡、大长径比、高含量碳纳米管分散及分散评价方法等关键问题,并展望了未来在铝及其合金基体中碳纳米管分散方法的发展方向。

碳纳米管-铝基复合材料;碳纳米管分散;高能球磨;化学气相沉积;湿法球磨

铝及其合金具有轻质、耐腐蚀以及导热导电性良好等优异性能,成为了航空航天、交通运输等国家重大领域的关键材料,被广泛应用于飞行器主结构、蒙皮、汽车结构等重要零部件[1—3]。随着现代服役条件对材料性能要求的不断提高,传统Al合金材料逐渐难以满足更高的性能需求。以铝及其合金作为基体的复合材料(Aluminum matrix composites,AMCs),不仅继承了Al合金选择范围广、易于加工制备及可热处理性能好等优点,还兼具良好的综合力学、物理化学性能,得到了广泛的关注和研究,CNTs/Al复合材料在航空航天、国防、自动化等重要领域具有广阔的应用前景[4—7]。

自1991年碳纳米管(CNTs)被发现以来[8],因其结构存在特殊的碳原子2杂化[9—10],具有低密度、高比表面积和大长径比、优异的导电导热性能、超高的抗拉强度(~60 GPa)和弹性模量(~1 TPa)等特性,是金属基复合材料的理想增强体[11—14],得到了国内外学者的广泛关注。CNTs是由具有六边形“蜂巢”结构特征的碳原子面卷曲为柱状纤维状而形成的,按碳原子卷曲面的层数可分为单壁碳纳米管(Single-walled nanotubes)、双壁碳纳米管(Double-walled nanotubes)、多壁碳纳米管(Multi-walled nanotubes),如图1所示[15]。不同层数的CNTs也具有不同的直径和力学性能[16—17],近年来广泛应用于增强高分子[18]、金属[19]以及陶瓷[20]材料。单壁CNTs强度高,但制备要求高,分散过程易出现结构损坏,因此多壁碳纳米管常被作为增强体而广泛应用于CNTs/Al复合材料[21—24]。

碳纳米管增强铝基复合材料(CNTs/Al)作为碳纳米管增强金属基复合材料的代表,有望成为下一代轻质高强结构材料[13,25]。20多年来,世界范围内的学者采用不同的分散成形方法获得了CNTs/Al复合材料,包括粉末冶金法[26—27]、熔铸法[28—29]、喷涂[30—31]、搅拌摩擦法[32]等。碳纳米管/铝(CNTs/Al)复合材料具有优异的综合力学性能,CNTs在Al基体中的均匀分散程度对复合材料综合性能提升的重要性被不断加强。图2为近15年来,CNTs/Al复合材料研究热度(关键词)随时间的变化趋势,可以发现随着时间的推移,研究热点趋势与SiC等陶瓷颗粒增强发展趋势相近,国内外研究者逐渐关注高含量CNTs的分散及其增强机制,高含量CNTs的分散将进一步大幅提升CNTs/Al复合材料的性能[33—36]。由于CNTs具有大长径比、超高比表面积(200 m2/g),导致CNTs在范德华力的作用下易产生团聚现象,出现CNTs团簇,这些团聚区域易出现孔洞缝隙,引起组织不均匀并降低CNTs与Al基体的界面结合[37],影响与CNTs增强相关的载荷传递[38]及奥罗万增强[26]机制,从而无法达到理想的增强效果[39]。此外,CNTs的团聚将进一步限制分散CNTs的含量,导致无法分散高含量的CNTs,难以实现CNTs/Al性能的大幅突破。早期日本东北大学Kuzumaki等[40]制备了CNTs/Al复合材料,但由于未能解决CNTs团聚问题,导致复合材料的室温强度出现了下降。自21世纪以来,随着表征手段的提升、一些新分散及成形方法的提出,极大促进了以CNTs/Al为主的金属基复合材料的研究[16,41—43]。良好的CNTs分布状态提高了其与Al基体的接触面积,增强了界面结合,是制备具有良好综合性能CNTs/Al复合材料的关键所在[44—47]。

图1 碳纳米管分类[15]

图2 CNTs/Al复合材料近15年研究关键词随时间的变化

碳纳米管增强铝基复合材料制备过程中,根据原理可将碳纳米管的分散方法分为物理法(球磨法、机械振动法、超声分散法等)、化学法(化学气相沉积法、分子水平分散法等)及物理化学耦合(溶液球磨、高能球磨)等。物理法可以获得粒径超细的颗粒,但对设备要求较高。化学法成本较低,设备要求相对较低,控制化学过程和调整颗粒尺寸,可以获得较低含量的CNTs良好分散的状态,由于涉及化学反应过程,对杂质元素的控制及反应环境有较高要求,试用范围较窄,较难工业化应用。两种方法的耦合可以分别吸收其优势,进一步提高制备效率和分散效果。采用不同的分散方法可以获得一定含量的CNTs均匀分散的效果,且随着CNTs含量的提升,对分散技术的考验更加严峻[35,48—49]。另一方面,不同的分散方法对CNTs的长径比及其缺陷影响不同,通过性能筛选,最终获取增强效果和CNTs缺陷之间的最佳平衡点,是评价分散工艺的关键[26,50]。此外,分散过程中氧含量及其他外加元素的控制对于界面结合具有重要影响[51]。若杂质元素控制不当,将会阻碍成形过程中Al和CNTs的直接接触,对CNTs和Al的界面结合造成不利影响。杂质元素在晶界和CNTs/Al界面处的富集也将引起界面的失配,应力集中导致界面处萌生裂纹,引起CNTs/Al复合材料性能的严重下降,因此,获取良好CNTs分散状态,控制分散过程反应及杂质元素含量,形成较强的界面结合,成为提高CNTs/Al复合材料性能的关键途径之一[52—54]。

文中主要介绍了近年来国内外针对CNTs/Al复合材料制备过程中CNTs分散方法的研究进展,探讨了不同制备方法获得的CNTs分散效果及其对界面、性能的影响,总结了现阶段分散方法存在的不足,进一步展望了未来分散方法需要解决的问题和发展趋势。

1 CNTs/Al复合材料碳纳米管分散方法

1.1 物理作用分散

采用物理作用对碳纳米管进行分散,主要是以机械、电磁场及其耦合的方式对团聚的CNTs进行分散。通过物理作用的方式可以有效避免引入其他杂质元素,且流程相对简单,易于操作和实现。目前采用不同的物理方式对CNTs进行均匀分散,均取得了良好的分散效果,制备的粉末可用于粉末冶金[43,55—56]、增材制造[57—58]、喷涂[59—60]等成形方式。复合材料粉末中CNTs的分散程度决定了复合材料成形过程中界面的结合强度,进而决定性能。

目前主要采用机械作用实现CNTs分散的方法有高能球磨、振动混合、超声分散等。低能球磨法如水平滚动混合[61]、附加循环水/液氮冷却的球磨系统[62—63]等,可以有效降低球磨过程中的能量输入,避免温度过高引起的界面反应、强烈冷焊等现象。此外,溶液球磨具有低能量输入的特点,溶剂的存在也会缓冲CNTs及Al粉末之间的撞击,有利于CNTs的结构完整性。

1.1.1 超声分散法

超声溶液分散方法可获得分散的CNTs,常被用于对CNTs进行预分散,Kicheol Kang等[64]在酒精中超声振动分散CNTs,并将分散后的复合材料粉末通过机械球磨的方式进一步分散。D. Lahiri等[65]将CNTs在丙酮中超声处理30 min,然后用雾化器将CNTs分散液喷在铝箔上烘干。超声分散方式对CNTs结构损坏较小,可以保证复合材料中CNTs具有较大的长径比,有利于在后续制备的复合材料中保留较完整的CNTs,提高载荷传递效果。Z. Y. Liu等[66—69]采用双轴旋转搅拌机对CNTs和Al粉进行分散,转速为50~ 60 r/min,球料比为1︰1(质量比),时长为8 h。由于能量输入较低,CNTs结构保存较完整,为后续进一步成形提供了CNTs/Al粉末。Kang Pyo So等[70]采用了热沉积及微波处理将SiC及Al2O3沉积到CNTs表面,随后通过铸造搅拌的方式对CNTs进行进一步分散。

1.1.2 振动混合、低能球磨法

A. A. Najimi等[71]采用水平振动混合方法对CNTs进行均匀分散,通过低速(200 r/min)将团聚的CNTs分散后,再采用较高速度(1000 r/min)将CNTs分散至Al粉末内部,最终获得分散状态良好的CNTs/Al复合材料粉末。Hui Wei等[62]通过在冷却水循环系统下球磨,制备了片状铝粉及CNTs/Al片状复合材料粉末,与高能球磨制备的不规则CNTs/Al粉末进行比较,制备流程及粉末形貌如图3所示。在片状铝粉表面可明显观察到CNTs,而通过高能球磨制备的不规则粉末表面CNTs不易观察到。拉曼实验结果表明,碳纳米管D峰和G峰比值d/g值存在明显差异,采用低能球磨的方式制备的复合材料粉末d/g值明显低于高能球磨制备的粉末,说明低能球磨过程对CNTs结构破坏程度更低。Jinzhi Liao等[61]采用水平辊压机对CNTs/Al粉进行搅拌混合,该物理作用方式也属于机械分散,但由于能量输入较低,获得的CNTs/Al粉末中仍存在有明显的CNTs团簇,同时粉末受到的塑性变形也较小,获得的CNTs与Al粉末之间的结合强度较弱。

1.1.3 机械合金化——高能球磨法

机械合金化(Mechanical alloying,MA)作为粉末冶金的代表方法,被广泛用于铝基体的增强体分散过程,机械合金化主要指金属或合金粉末在高能球磨机(行星式、搅拌式等)中通过粉末颗粒与球磨球之间的激烈撞击,使粉末颗粒反复出现冷焊和破碎过程,最终在一定温度下导致粉末颗粒中原子出现扩散,从而获得合金化粉末的一种制备方法[42,72]。高能球磨作为机械合金化的代表方法,主要工艺参数包括球料比、过程控制剂含量、转速、球磨时间、球磨温度、球磨氛围等。高能球磨可以起到细化晶粒(可用于制备非晶样品),促进局部相变,使磨料达到晶格松弛与结构裂解的效果。相比于低能球磨方法,高能球磨法对粉末不仅起到破碎和均匀混合的作用,而且使粉末产生较大塑性变形并发生相变过程,能量利用率明显提高[73]。例如纯Al粉经过高能球磨后强度明显提升,并且随着球磨时间的增加而增大,因此高能球磨是一种节能、高效的材料制备技术,已成为制备纳米材料、复合材料粉末的重要方法之一[74—75]。

图3 CNT/7055Al复合材料制备流程[62]

行星球磨法分散CNTs作为高能球磨的代表方法之一,可以实现CNTs在Al基体中的均匀分散。行星球磨的原理如图4[76]所示。罐内粉末是通过球磨罐自转和公转所产生的离心力、球磨球的撞击剪切力、与罐体及磨球间的摩擦力共同作用,使物料在行星球磨过程中得以破碎。磨球随着球磨转速的提升,将以数十倍于重力加速度的向心加速度冲击物料,等价于磨球质量提升数倍,极大提高了冲击破碎的能力。Chen等[26,77]采用高能球磨法,通过改变球磨时间获得了具有不同长径比的CNTs/Al复合材料粉末,在均匀分散的前提下采用粉末冶金方法成功制备出质量分数为1%的CNTs/Al复合材料,并且发现相比于溶液球磨分散方法,高能球磨随着球磨时间的延长出现了强度塑性均提升的现象,当球磨时间为48 h时,CNTs/Al复合材料强度为368 MPa,伸长率达16%。J. Stein等[78]采用行星球磨对质量分数为0~2.0%的MWCNTs进行分散,采用较高转速(600 r/min)来降低球磨时间,因球磨过程产生了冷焊的现象,获得了平均晶粒尺寸超过300 μm的复合材料粉末。粉末冷焊过程将CNTs卷入到铝粉的内部,粉末的冷焊过程使粉末的比表面积降低,内部被包裹的粉末承受的变形减小,不利于粉末和晶粒的细化过程。另一方面,随着冷焊过程的进行,被卷入粉末内部的CNTs将得到较好的保护,可以降低CNTs的结构损坏,但该现象不利于高含量CNTs的分散,造成CNTs/Al复合材料性能明显降低,因此在分散均匀之前应尽量避免粉末的冷焊过程,保证CNTs和Al基体之间的良好界面结合[48,79]。

图4 行星球磨原理[76]

高能球磨是通过磨球对粉末的剪切作用和撞击实现CNTs的分散,分散过程中会出现CNTs的结构损伤,当球磨时间延长,CNTs的结构损坏程度增加,长径比减小[80—81]。随着CNTs长径比的降低,CNTs在Al基体中的增强机制将会出现由载荷传递向奥罗万增强的转变[26]。此外过高的能量输入会导致球磨罐内温度较高,有研究表明,长时间的球磨过程将导致碳纳米管与Al基体发生化学反应,生成碳化铝[82—83]。碳化铝易水解,碳化铝含量过高将不利于CNTs的增强效果,可以通过控制球磨时间、延长暂停时间、改变球磨环境温度等方式来减少反应量,实现CNTs缺陷和增强效果之间的平衡,最终获得CNTs在Al基体中的最优增强效果。

1.1.4 摩擦搅拌法

摩擦搅拌法(Friction stir processing,FSP)也被用于制备CNTs/Al基复合材料,该方法是通过搅拌摩擦技术对CNTs在熔池中产生搅拌作用,对CNTs进行均匀分散,并在此基础上发展出了旋转摩擦挤压(REF)技术制备CNTs/Al复合材料,通过搅拌棒的搅拌及挤压作用使材料产生热和塑性变形,获得均匀分散的CNTs及组织结构[84]。D. K. Lim等[85]采用较硬的Al7075合金作为基体,并在其表面开槽,将CNTs装入槽内,采用一定厚度的Al6111合金作为盖板压到CNTs表面,利用搅拌头对CNTs区域及其周围基体进行摩擦搅拌,搅拌头通常由针部(Pin)和轴肩(Shoulder)组成,其中搅拌针起到提供能量输入及机械搅拌的作用,使对接面及其附近含CNTs的区域材料充分混合,既可以降低晶粒尺寸,又可以获得良好分散的CNTs。Qiang Liu等[32]将CNTs装入基体预先加工好的圆柱孔洞内,通过搅拌针的旋转将基体熔化,并将CNTs在流场作用下进行分散,为提高分散效果,在相同的区域进行5道次摩擦搅拌,过程原理如图5[32]所示。

图5 摩擦搅拌法(FSP)分散CNTs[32]

1.2 化学作用分散

1.2.1 原位合成制备法

CNTs在Al粉末表面合成也可实现CNTs/Al复合材料粉末的制备。化学气相沉积方法(Chemical vapor deposition,CVD)作为制备CNTs的一种成熟工艺,具有方便、适合量产的特点。该方法是通过采用一种或几种过渡金属铁、钴、镍的化合物作催化剂,利用含有碳元素的气体或液体作为碳源,例如乙炔、乙烯、甲烷、乙醇、一氧化碳等,通过高温催化分解(500~1300 ℃)或热分解铁、钴、镍的含碳化合物,利用金属催化剂纳米粒子作为“种子”来生长CNTs[86—89]。通过CVD法在Al粉表面原位生长碳纳米管制备CNTs/Al复合材料粉末,该方法能获得均匀分散且含量不低的CNTs,并制备出性能良好的CNTs/Al复合材料[83,90]。

J. Tang等[91]在片状铝粉表面采用前驱体转换CVD合成均匀分散的CNTs,制备流程如图6所示。通过在无水乙醇中加入PEG(MW:1000)、CA(C6H8O7·H2O)和Co(NO3)2·H2O来获得前驱体溶液,随后将前驱体镀到片状纳米Al粉之上,采用间歇式反应器实现气氛下的热处理过程,实现Al粉表面CNTs的生长。CNTs的结晶度主要取决于合成温度,而CNTs的直径、长度和用量在很大程度上受停留时间和前驱体配方的影响。当工艺参数和配方恰当的情况下,可获得状态良好、分布均匀的CNTs,可为进一步的粉末冶金过程制备CNTs/Al复合材料提供原始粉末。王雷等[92]采用类似的方法,在片状Al粉表面也获得了均匀分散的CNTs。

J. G. Park等[93]采用CVD方法在700 ℃氛围中,通过C2H2气氛首先在SiO2/Si基体上合成CNTs。将CNTs的薄片层固定在U型支架上转移到铝箔表面,通过溅射法将Al沉积到CNTs薄层之上。采用CVD方法可以获得CNTs沿一定方向的较好排布状态,同时也避免了CNTs产生明显缺陷。该过程如图7所示[93]。

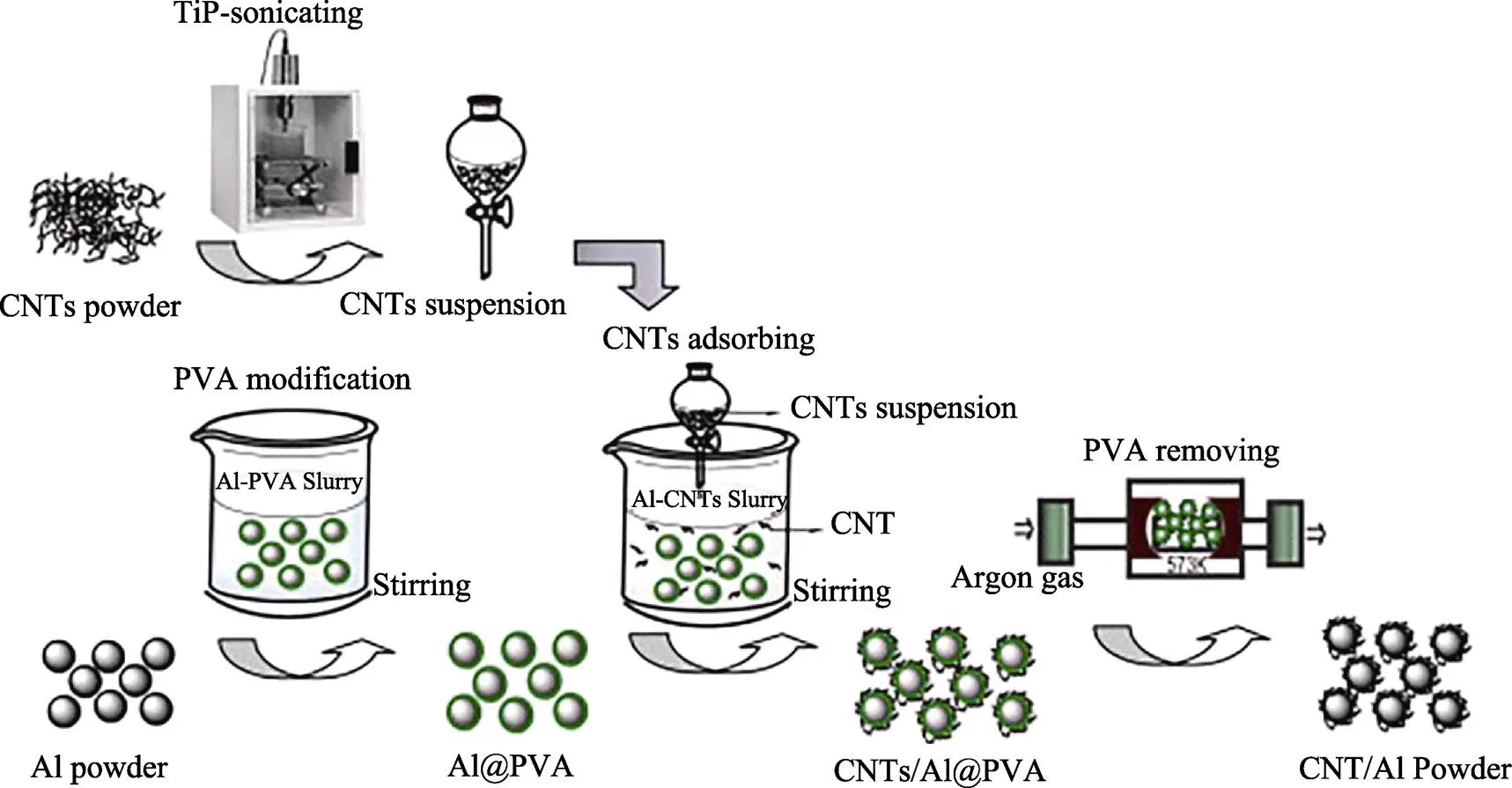

1.2.2 PBA/PVA加热分解法

除原位化学合成制备CNTs/Al复合材料之外,在CNTs和Al粉的制备过程中加入聚酯粘合剂(Polyester binder-assisted,PBA)、聚乙烯醇(Poluvinyl alcohol,PVA)等材料辅助混合,再通过加热令其分解获得CNTs/Al粉末也是常见的化学制备方法之一,典型的制备过程如图8[94]所示。有研究将片状聚乙二醇(Polyethylene glycol,PEG)高分子和CNTs进行混合,在PEG熔点温度之上(70 ℃)进行搅拌至均匀混合后,加入Al粉进行搅拌,最终获得混合均匀的Al-CNTs-PEG前驱体,在保护气氛下进行烘干(400 ℃,3 h),使PEG加热分解,最终获得干燥的CNTs/Al复合材料粉末[61]。采用这种方式获得的CNTs结构较完整,长径比较大。CNTs之间的团聚现象较多,为避免引入其他的杂质元素,对PEG的化学加热分解过程要求较高。相比于球磨法,CNTs与Al粉间的结合强度较弱,并未进入Al粉的内部。喷雾干燥法也常被用于去除粘结剂,Bakshi等[31]在聚乙烯醇(Poly-vinyl alcohol,PVA)中混合CNTs和Al粉,通过喷雾干燥方式将混合后的浆液雾化成液滴并干燥,小液滴将聚集为大液滴,最终获得粒径较大的复合材料粉末,可用于随后的喷涂法制备CNTs/Al复合材料涂层。

图7 CVD方法在铝箔表面制备CNTs过程[93]

图8 PVA溶液制备CNTs/Al复合材料粉末[94]

采用化学气相沉积方法可以通过控制反应量来降低CNTs团聚,获得的CNTs相对于机械分散方法获得的缺陷含量更少,这将避免因缺陷产生的CNTs强度降低的现象,有利于提高与CNTs相关的载荷传递及奥罗万增强效果。制备CNTs/Al复合材料粉末的过程对基体的影响较小,如没有机械作用引发Al晶粒细化现象,则最终获得的复合材料性能的增强主要来源于CNTs。

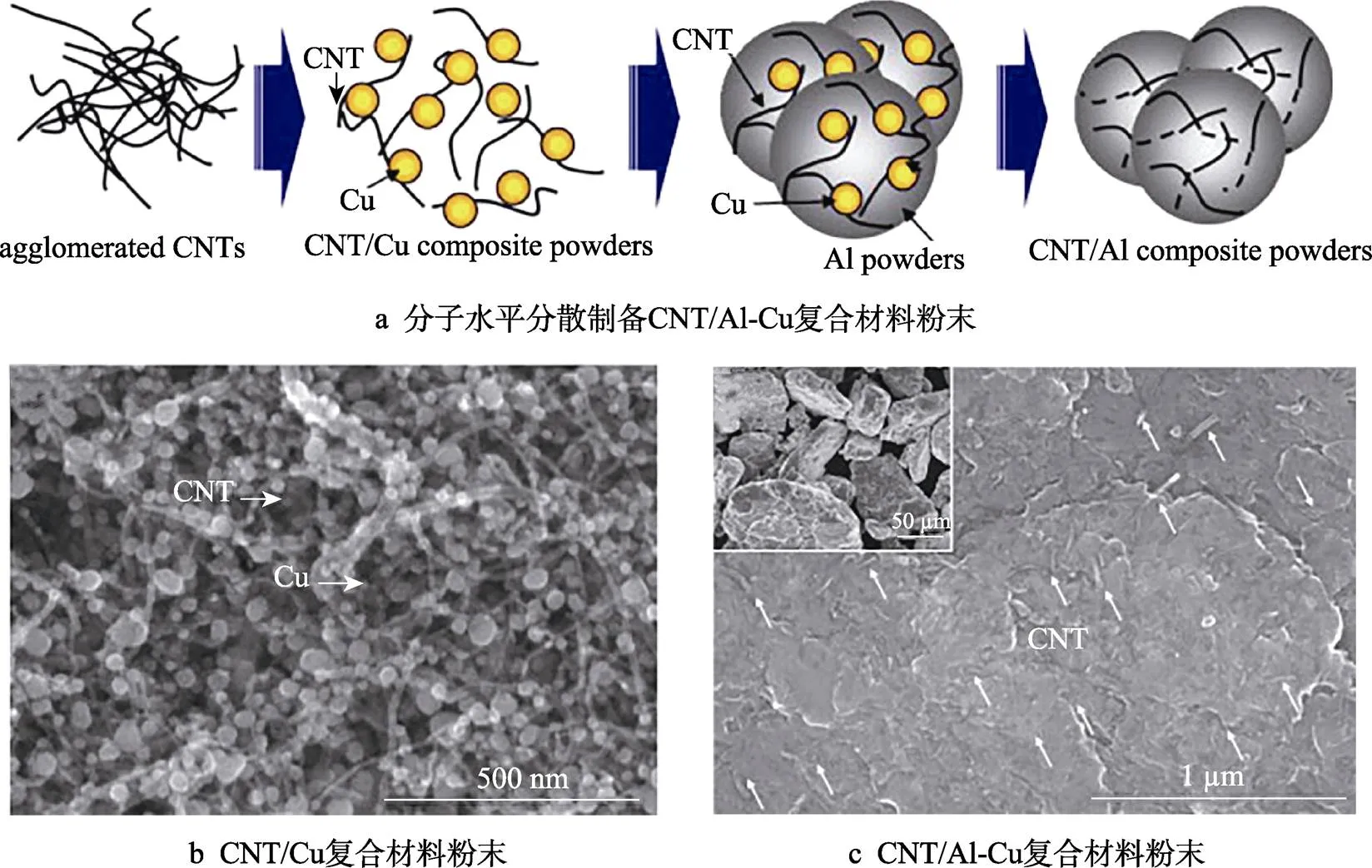

1.2.3 分子水平分散法

由于CNTs表面活性低,与金属的结构差异大,导致两者相容性较差,可以考虑通过化学氧化或者碳纳米管表面包覆(Cu和Ni等元素)的方式进行表面改性[95—97]。对此S. H. JOO等[98]和D. H. NAM等[99]利用分子水平分散的化学方法分散CNTs,制备CNTs/Al复合材料粉末,并研究了复合材料的性能,可以获得CNTs和Al基体之间良好的界面结合以及均匀分散的CNTs,Dong. H. Nam等[100]通过混合CNT/Cu复合粉末和Al粉来获得CNT/Al-Cu粉末,首先采用滚筒式球磨将CNT和聚乙烯醇(Poly-vinyl alcohol,PVA)进行混合,随后真空烘干。将已制备好的表面PVA改性CNT、Cu(CH3COO)2H2O和NaOH溶液分散到水溶液中,控制CNT溶液温度为80 ℃以合成CNT/CuO复合粉末,随后真空抽滤。在300 ℃氢气气氛条件下,让CNT/CuO粉末进行还原反应,制备出CNT/Cu复合材料粉末。最后将Al粉和CNT/Cu粉末通过行星球磨方式进行混合,得到CNT/Al-Cu粉末。合成过程示意及分散效果如图9所示[99],可以看出Cu颗粒均匀装饰在CNTs表面,在CNTs/Al-Cu复合材料扫描图像(图9c)中可以观察到CNTs均匀分散在Al粉之中,采用分子水平分散方法可以有效提高分散CNTs能力及界面结合强度。此外,对碳纳米管进行氮掺杂也可有效提高CNTs的分散效果。何卫等[95]将适量镍/硅藻土催化剂装入反应室,加热至850 ℃后通入氢气和氩气,再通入吡咯蒸气,与不同流量的乙炔气体进行反应,获得不同含量的氮掺杂碳纳米管(N-CNTs),最终通过HF酸浸泡去除催化剂等杂质。通过进一步高能球磨使CNTs在Al粉中进行分散,获得了较好的分散效果。这主要是由于氮掺杂显著改善了碳纳米管的物理化学性质,使其具有更好的分散特性和吸附效果[101]。

1.3 物理化学耦合作用分散

1.3.1 物理化学过程同时作用分散法

物理化学耦合作用可以综合利用物理及化学方法的优势,为了进一步提高溶液球磨中CNTs的分散效果,可采用两性分散剂在有机溶液中进行球磨。Chen等[53]为解决CNTs易团聚、CNTs和Al粉结合弱以及Al粉和CNTs接触面积小等问题,设计加入两性表面活性剂,采用机械球磨方式并获得片状Al粉来解决CNTs分散问题,过程示意如图10所示。首先在异丙醇(Isopropyl alcohol,IPA)中加入CNTs,并加入两性分散剂,这些表面活性剂具有疏水性和亲水性基团,能够在IPA基溶液中分散单个碳纳米管[102]。采用这种方式可以高效地将CNTs快速分散,随即在行星球磨机中对CNTs溶液及Al粉进行溶液球磨,Al粉在球磨球的撞击下逐渐变为片状铝粉,同时CNTs也在磨球撞击下与Al产生良好的结合,该过程保证了CNTs与Al基体的良好结合。最终将上层含有活性剂及CNTs的溶液倒去并烘干,获得CNTs分散良好的片状CNTs/Al复合材料粉末,可用于后续片状粉末冶金过程。该方法将化学作用(溶液分散)和物理作用(机械球磨)有机结合在一起,这两种作用方式的共同作用不仅可获得良好的CNTs分散效果,而且提高了CNTs与基体之间的结合强度。

图9 分子水平分散方法[99]

1.3.2 物理化学过程独立作用分散法

除物理化学过程同时作用的分散方式外,将物理化学方法分开作用于复合材料的制备过程也可获得分散的CNTs,代表方法有结合化学气相沉积、结合高能球磨。具体过程包括制备催化剂修饰的Al基体、CVD原位生长CNTs、高能球磨制备CNTs/Al粉末等步骤,如图11所示[103]。Yingpeng Zhang等[83]通过CVD方法制备CNTs,待CNTs生成之后,采用高能球磨制备复合材料粉末,此时CNTs在铝粉表面的分布位置基本固定。对于CVD过程,在无水乙醇中加入聚乙二醇(PEG)作为碳源,一水柠檬酸作为还原剂,六水硝酸钴作为催化剂前驱体。在高温密闭反应器中Al粉表面制备CNTs,通过再加入不同含量的Al粉进行高能球磨,最终获得CNTs/Al复合材料的粉末。采用这种化学物理结合的方式获得的CNTs/Al复合材料粉末具有较好的CNTs结构完整性,制备的CNTs团聚较少,同时CNTs质量分数可以达到7%,但由于第二次加入的Al粉对CNTs起到了保护的作用,较难进一步将CNTs通过高能球磨均匀分散,导致高含量CNTs的复合材料粉末存在明显的团聚现象,因此该方法对于低含量CNTs的分散来说效果较好。此外,在粉末中发现了碳化铝,该相的产生是由于未能很好控制球磨的温度,导致CNTs和铝基体之间发生了化学反应。可见采用物理化学方法分散时,物理和化学过程的工艺参数均对最终的分散效果产生影响,需要更精确地控制制备过程,利用物理化学作用的优势,达到理想的分散效果。

图10 溶液球磨制备CNTs/Al复合材料粉末[53]

图11 CVD复合高能球磨制备CNTs/Al粉末及复合材料[103]

表1[21—23,26,32,62,100,104—110]为国内外学者采用不同的分散方法分散CNTs的总结,不同的方法具有其相应的特点,采用物理方式(机械振动、超声分散、低能球磨、湿法混合及其组合)等可以较有效地分散CNTs,操作过程简单且分散效果较好,但直接的机械作用会使CNTs产生结构缺陷。采用化学方式(化学气相沉积、化学溶液分散等)将明显提高CNTs的结构完整性,但由于存在外加元素,因此对外加物质的控制及调节过程较为关键,且过程相对繁琐。采用物理化学综合的方法(机械合金化、高能球磨复合化学气相沉积等)可以利用其各自的特点,在保证分散的基础之上尽可能降低对CNTs的结构损坏。

表1 不同CNTs分散方法的对比

Tab.1 Comparison of different CNTs dispersion methods

表2 不同分散方法制备的复合材料性能

Tab.2 Properties of CNTs/Al composites fabricated by different methods

注:电导率计算参考IACS

不同分散及成形方法获得的CNTs/Al复合材料性能的总结见表2[51,53,60,67,93,103,110—115],可以看出CNTs/Al复合材料在力学性能、热性能、电性能方面均存在明显的提升和改善,良好的界面结合是保证CNTs的优异性能可以被有效利用的前提,而采用不同的分散及成形方式能够针对不同含量的CNTs获得良好分散的状态,同时获得良好的界面结合强度。随着CNTs含量的提高,CNTs/Al基复合材料综合力学性能提升,热膨胀系数降低,电阻系数(率)下降,因此良好的CNTs分散状态是获得优异CNTs/Al性能的关键,需要根据CNTs含量、结构损坏情况及粉末状态来进行设计和控制。目前采用物理或物理化学共同作用的方式来分散CNTs及制备复合材料的研究较多,并获得了较好的增强效果。

2 CNTs分散方法存在的问题及展望

针对不同含量的CNTs,采用不同的分散方法可以获得其在Al基体中良好的分散效果。自CNTs/Al基复合材料研究开始,从最初的机械混合方法衍生出了高能球磨、低能球磨、溶液球磨等方式,同时物理作用的超声分散、电磁场处理也逐渐被引入CNTs的分散过程。近10年来,分子水平分散、搅拌摩擦分散、化学气相沉积分散的研究均取得了良好的分散效果,并成功制备出CNTs/Al复合材料,但对于CNTs的分散仍存在需要解决的难点,具体总结如下。

2.1 分散效果和CNTs缺陷的平衡

采用物理方式分散CNTs时,在机械力的作用下会引起Al粉发生塑性变形,导致铝晶粒细化,同时较强的作用力有利于CNTs的分散及其与Al晶粒的结合。CNTs在分散过程中会出现结构的损坏,长径比的减小。Chen等[26]研究表明,随着CNTs长径比的降低,CNTs载荷传递增强机制和奥罗万增强机制出现了转化的过程,因此实现长径比和增强效果的平衡是物理法分散CNTs需要考虑的问题之一。此外CNTs在断裂过程中会产生表面缺陷。复合材料成形过程中,在CNTs端部、表面等缺陷处易产生碳化铝,从而降低了CNTs的增强效果,所以控制物理方法制备过程,例如采用湿法球磨、低速球磨等方式来降低能量输入,避免CNTs结构的过多损坏,实现缺陷和分散效果之间的平衡,最终可以获得CNTs最佳的增强效果。

2.2 大长径比CNTs的分散

大长径比的CNTs由于范德华力的作用易产生团聚,难以在Al基体中均匀分散,为获得CNTs大长径比条件下较好的载荷传递效果,实现其均匀分散是分散方法需要解决的另一问题。通常采用化学方法,例如原位生长CNTs及CNTs表面改性来获得大长径比CNTs的分散目的,但其与Al基体结合相对较弱,需要设计实验克服和弥补这种相对较弱结合引起的性能降低。

2.3 高含量CNTs的分散

增强体含量的增加将会进一步提高复合材料的性能,随着CNTs含量的提升,CNTs/Al复合材料的强度明显提升,但塑性出现明显降低。CNTs的团聚将会导致基体的不连续,且较弱的界面结合将不利于载荷传递,导致拉伸过程中提前断裂。为获得高强度及一定塑性的CNTs/Al复合材料是最终目标,因此高效均匀的分散CNTs与复合材料的制备过程密切相关,也是提高CNTs含量及复合材料性能的关键。

2.4 CNTs分散表征方法及评价标准的建立

目前分散CNTs的方法种类众多,工艺及过程参数多样,均匀分散CNTs成为制备良好综合性能CNTs/Al复合材料的关键。目前表征CNTs结构特征的方法有透射电镜观测、拉曼测试等,但对于粉末内部CNTs的分散情况及位置规律需要更进一步地分析表征。其次,透射观察区域较小,建立评价整体粉末中的CNTs分散情况的标准,对于进一步改进分散方法,提高CNTs分散含量具有指导意义。

3 结语

目前,碳纳米管增强铝基复合材料的研究工作仍不完善,粉末冶金方法作为制备CNTs/Al基复合材料的主要方法,具有控制界面反应、保留CNTs分散状态的独特优势,对于复合材料粉末的制备提出了更高的要求,CNTs分散程度、与Al粉末的结合强度都将影响成形复合材料的组织结构及其性能,此外在现有分散基础之上进一步提高CNTs含量,控制CNTs分散过程中的长径比,对于获取高性能CNTs/Al基复合材料具有重要意义。目前研究对CNTs分散控制过程仍未形成完整的体系,仍需要大量实验及方法的改进,降低分散过程中对CNTs造成的损坏,提高CNTs分散含量上限,以最终获得高性能的CNTs/Al基复合材料,促进其在国家关键领域的应用及推广。

基于国内外对CNTs/Al基复合材料CNTs分散问题的研究结果,以改进方法及工艺参数为出发点,研究分散过程中CNTs位置及特征的变化规律,提高CNTs分散含量及效果,并实现CNTs与基体的良好结合。在随后的粉末冶金、高压扭转等成形过程中保持良好的界面,为获得高性能CNTs/Al复合材料提供基础。相关工作将以分散高含量、大长径比CNTs及其分散效果、界面结合为切入点,继续完善碳纳米管-铝基复合材料的研究。

[1] GEORGANTZIA E, GKANTOU M, KAMARIS G S. Aluminium Alloys as Structural Material: A Review of Research[J]. Engineering Structures, 2021, 227: 1—15.

[2] VASANTHAKUMAR P, SEKAR K, VENKATESH K. Recent Developments in Powder Metallurgy Based Aluminium Alloy Composite for Aerospace Applications[J]. Materials Today: Proceedings, 2019, 18: 5400—5409.

[3] KUMAR D A, ALHAZMI W, BENJEER I. Mechanical Characterization of AA5083 Aluminum Alloy Welded Using Resistance Spot Welding for the Lightweight Automobile Body Fabrication[J]. Materials Today: Proceedings, 2021: 1—10.

[4] 刘奋成, 钱涛, 邢丽, 等. 搅拌摩擦加工CNTs/7075铝基复合材料热膨胀性能[J]. 中国有色金属学报, 2017, 27(2): 251—256.LIU Fen-cheng, QIAN Tao, XING Li, et al. Thermal Expansion Properties of Friction Stir Processing CNTs/7075 Aluminum Matrix Composites[J]. The Chinese Journal of Nonferrous Metals, 2017, 27(2): 251—256.

[5] SAMAL P, VUNDAVILLI P R, MEHER A, et al. Recent Progress in Aluminum Metal Matrix Composites: A Review on Processing, Mechanical and Wear Properties[J]. Journal of Manufacturing Processes, 2020, 59: 131—152.

[6] DHANESH S, KUMAR K S, FAYIZ N K M, et al. Recent Developments in Hybrid Aluminium Metal Matrix Composites: A Review[J]. Materials Today: Proceedings, 2020: 1—6.

[7] 林师朋, 刘金炎, 纪艳丽. CNTs增强铝基复合材料研究现状[J]. 有色金属科学与工程, 2017, 8(2): 57—62.LIN Shi-peng, LIU Jin-yan, JI Yan-li. Researches of CNTs Reinforced Aluminum Matrix Composites[J]. Nonferrous Metals Science and Engineering, 2017, 8(2): 57—62.

[8] LIJIMA S. Helical Microtubules of Graphitic Carbon[J]. Nature, 1991, 354: 56—58.

[9] THOSTENSON E T, REN Z, CHOU T W. Advances in the Science and Technology of Carbon Nanotubes and Their Composites: a Review[J]. Composites Science and Technology, 2001, 61(13): 1899—1912.

[10] RUOFF R S, QIAN D, LIU W K. Mechanical Properties of Carbon Nanotubes: Theoretical Predictions and Experimental Measurements[J]. Comptes Rendus Physique, 2003, 4(9): 993—1008.

[11] MILEIKO S T. High Temperature Oxide-Fibre/ Metal-Matrix Composites[J]. Materials Chemistry and Physics, 2018, 210: 353—361.

[12] BAKSHI S R, AGARWAL A. An Analysis of the Factors Affecting Strengthening in Carbon Nanotube Reinforced Aluminum Composites[J]. Carbon, 2011, 49(2): 533— 544.

[13] DE V M F, TAWFICK S H, BAUGHMAN R H, et al. Carbon Nanotubes: Present and Future Commercial Applications[J]. Science, 2013, 339(6119): 535—539.

[14] 崔虹云, 胡明, 孙建波, 等. 金属基碳纳米管复合材料的研究及展望[J]. 热加工工艺, 2019, 48(14): 16—18.CUI Hong-yun, HU Ming, SUN Jian-bo, et al. Research and Prospect of Metal-Based Carbon Nanotube Composite Materials[J]. Hot Working Technology, 2019, 48(14): 16—18.

[15] SCHNORR J M, SWAGER T M. Emerging Applications of Carbon Nanotubes[J]. Chemistry of Materials, 2011, 23(3): 646—657.

[16] TJONG S C. Recent Progress in the Development and Properties of Novel Metal Matrix Nanocomposites Reinforced with Carbon Nanotubes and Graphene Nanosheets[J]. Materials Science and Engineering: R: Reports, 2013, 74(10): 281—350.

[17] 晏琪, 陈彪, 李金山. 碳纳米材料增强钛基复合材料研究进展[J]. 中国材料进展, 2019, 38(11): 1061—1073.YAN Qi, CHEN Biao, LI Jin-shan. Research Progress of Carbon Nanomaterials Reinforced Titanium Matrix Composites[J]. Materials China, 2019, 38(11): 1061—1073.

[18] PRUSTY R K, RATHORE D K, RAY B C. CNT/Polymer Interface in Polymeric Composites and Its Sensitivity Study at Different Environments[J]. Advances in Colloid and Interface Science, 2017, 240: 77—106.

[19] BAKSHI S R, LAHIRI D, AGARWAL A. Carbon Nanotube Reinforced Metal Matrix Composites-a Review[J]. International Materials Reviews, 2013, 55(1): 41—64.

[20] PEIGNEY A, LAURENT C, FLAHAUT E, et al. Carbon Nanotubes in Novel Ceramic Matrix Nanocomposites[J]. Ceramics International, 2000, 26(6): 677—683.

[21] BRADBURY C R, GOMON J K, KOLLO L, et al. Hardness of Multi Wall Carbon Nanotubes Reinforced Aluminium Matrix Composites[J]. Journal of Alloys and Compounds, 2014, 585: 362—367.

[22] ZHOU W, BANG S, KURITA H, et al. Interface and Interfacial Reactions in Multi-Walled Carbon Nanotube-Reinforced Aluminum Matrix Composites[J]. Carbon, 2016, 96: 919—928.

[23] KURITA H, ESTILI M, KWON H, et al. Load-Bearing Contribution of Multi-Walled Carbon Nanotubes on Tensile Response of Aluminum[J]. Composites Part A: Applied Science and Manufacturing, 2015, 68: 133—139.

[24] CI L, RYU Z, JINPHILLIPP N Y, et al. Investigation of the Interfacial Reaction between Multi-Walled Carbon Nanotubes and Aluminum[J]. Acta Materialia, 2006, 54(20): 5367—5375.

[25] 张琪, 王国军. 我国非连续增强铝基复合材料的研究及应用现状[J]. 轻合金加工技术, 2019, 47(5): 18—24.ZHANG Qi, WANG Guo-jun. Current Status of Research and Application of Discontinuously Reinforced Aluminum Matrix Composites in China[J]. Light Alloy Fabrication Technology, 2019, 47(5): 18—24.

[26] CHEN B, SHEN J, YE X, et al. Length Effect of Carbon Nanotubes on the Strengthening Mechanisms in Metal Matrix Composites[J]. Acta Materialia, 2017, 140: 317—325.

[27] ZHOU W, YAMAGUCHI T, KIKUCHI K, et al. Effectively Enhanced Load Transfer by Interfacial Reactions in Multi-Walled Carbon Nanotube Reinforced Al Matrix Composites[J]. Acta Materialia, 2017, 125: 369—376.

[28] YADAV B N, MUCHHALA D, SINGH P, et al. Synergic Effect of MWCNTs and SiC Addition on Microstructure and Mechanical Properties of Closed-Cell Al-SiC- MWCNTs HCFs[J]. Composites Part B: Engineering, 2019, 172: 458—471.

[29] BAMANE O, PATIL S, AGARWAL L, et al. Fabrication and Characterization of AA7075 Metal Matrix Composite Reinforced with MWCNT[J]. Materials Today: Proceedings, 2018, 5(2): 8001—8007.

[30] LAHA T, KUCHIBHATLA S, SEAL S, et al. Interfacial Phenomena in Thermally Sprayed Multiwalled Carbon Nanotube Reinforced Aluminum Nanocomposite[J]. Acta Materialia, 2007, 55(3): 1059—1066.

[31] BAKSHI S R, SINGH V, SEAL S, et al. Aluminum Composite Reinforced with Multiwalled Carbon Nanotubes from Plasma Spraying of Spray Dried Powders[J]. Surface and Coatings Technology, 2009, 203(10/11): 1544—1554.

[32] LIU Q, KE L, LIU F, et al. Microstructure and Mechanical Property of Multi-Walled Carbon Nanotubes Reinforced Aluminum Matrix Composites Fabricated by Friction Stir Processing[J]. Materials & Design, 2013, 45: 343—348.

[33] 丁瑞华. 碳纳米管增强金属基复合材料的研究现状[J]. 热加工工艺, 2017, 46(14): 11—14.DING Rui-hua. Research Status of Carbon Nanotubes Reinforced Metal Matrix Composites[J]. Hot Working Technology, 2017, 46(14): 11—14.

[34] 刘强, 柯黎明, 黄春平, 等. 碳纳米管含量对铝基复合材料力学性能的影响[J]. 材料导报B:研究篇, 2016, 30(10): 67—70.LIU Qiang, KE Li-ming, HUANG Chun-ping, et al. The Effect of Carbon Nanotube Content on the Mechanical Properties of Aluminum Matrix Composites[J]. Materials Reports B: Research, 2016, 30(10): 67—70.

[35] PHUONG D D, TRINH P V, AN N V, et al. Effects of Carbon Nanotube Content and Annealing Temperature on the Hardness of CNT Reinforced Aluminum Nanocomposites Processed by the High Pressure Torsion Technique[J]. Journal of Alloys and Compounds, 2014, 613: 68—73.

[36] 袁秋红, 刘勇, 周国华, 等. 碳纳米管和石墨烯纳米片复合增强AZ91镁基复合材料组织与力学性能[J]. 精密成形工程, 2020, 12(5): 37—45.YUAN Qiu-hong, LIU Yong, ZHOU Guo-hua, et al. Microstructure and Mechanical Properties of AZ91 Alloy Reinforced by Carbon Nanotubes and Graphene Nanosheets[J]. Journal of Netshape Forming Engineering, 2020, 12(5): 37—45.

[37] CHEN B, LI S, IMAI H, et al. Carbon Nanotube Induced Microstructural Characteristics in Powder Metallurgy Al Matrix Composites and Their Effects on Mechanical and Conductive Properties[J]. Journal of Alloys and Compounds, 2015, 651: 608—615.

[38] CHEN B, LI S, IMAI H, et al. Load Transfer Strengthening in Carbon Nanotubes Reinforced Metal Matrix Composites via In-Situ Tensile Tests[J]. Composites Science and Technology, 2015, 113: 1—8.

[39] 杨超, 李才巨, 易健宏, 等. 碳纳米管在铝基复合材料中分散的研究进展[J]. 材料导报A: 综述篇, 2016, 30(9): 141—147.YANG Chao, LI Cai-ju, YI Jian-hong, et al. Research Progress on the Dispersion of Carbon Nanotubes in Aluminum Matrix Composites[J]. Materials Reports A: Materials Review, 2016, 30(9): 141—147.

[40] KUZUMAKI T, MIYAZAWA K, ICHINOSE H, et al. Processing of Carbon Nanotube Reinforced Aluminum Composite[J]. Journal of Materials Research, 1998, 13(9): 2445—2449.

[41] HE C, ZHAO N, SHI C, et al. An Approach to Obtaining Homogeneously Dispersed Carbon Nanotubes in Al Powders for Preparing Reinforced Al-Matrix Composites[J]. Advanced Materials, 2007, 19(8): 1128—1132.

[42] WANG L, CHOI H, MYOUNG J M, et al. Mechanical Alloying of Multi-Walled Carbon Nanotubes and Aluminium Powders for the Preparation of Carbon/Metal Composites[J]. Carbon, 2009, 47(15): 3427—3433.

[43] FAN G, JIANG Y, TAN Z, et al. Enhanced Interfacial Bonding and Mechanical Properties in CNT/Al Composites Fabricated by Flake Powder Metallurgy[J]. Carbon, 2018, 130: 333—339.

[44] SO K P, CHEN D, KUSHIMA A, et al. Dispersion of Carbon Nanotubes in Aluminum Improves Radiation Resistance[J]. Nano Energy, 2016, 22: 319—327.

[45] MA P C, SIDDIQUI N A, MAROM G, et al. Dispersion and Functionalization of Carbon Nanotubes for Polymer-Based Nanocomposites: A Review[J]. Composites Part A: Applied Science and Manufacturing, 2010, 41(10): 1345—1367.

[46] FAN G, YU Z, TAN Z, et al. Evolution, Control, and Effects of Interface in CNT/Al Composites: a Review[J]. Acta Metallurgica Sinica (English Letters), 2014, 27(5): 839—843.

[47] CHEN B, IMAI H, LI S, et al. Crack Formation in Powder Metallurgy Carbon Nanotube (CNT)/Al Composites during Post Heat-Treatment[J]. Journal of materials, 2014, 67(12): 2887—2891.

[48] ESAWI A M K, MORSI K, SAYED A, et al. Effect of Carbon Nanotube (CNT) Content on the Mechanical Properties of CNT-Reinforced Aluminium Composites[J]. Composites Science and Technology, 2010, 70(16): 2237—2241.

[49] MORSI K, ESAWI A. Effect of Mechanical Alloying Time and Carbon Nanotube (CNT) Content on the Evolution of Aluminum (Al)-CNT Composite Powders[J]. Journal of Materials Science, 2007, 42(13): 4954— 4959.

[50] YOO S J, HAN S H, KIM W J. Strength and Strain Hardening of Aluminum Matrix Composites with Randomly Dispersed Nanometer-Length Fragmented Carbon Nanotubes[J]. Scripta Materialia, 2013, 68(9): 711—714.

[51] CHEN B, KONDOH K, LI J S, et al. Extraordinary Reinforcing Effect of Carbon Nanotubes in Aluminium Matrix Composites Assisted by In-Situ Alumina Nanoparticles[J]. Composites Part B: Engineering, 2020, 183: 107691.

[52] SIMÕES S, VIANA F, REIS M A L, et al. Improved Dispersion of Carbon Nanotubes in Aluminum Nanocomposites[J]. Composite Structures, 2014, 108: 992— 1000.

[53] CHEN B, LI S, IMAI H, et al. An Approach for Homogeneous Carbon Nanotube Dispersion in Al Matrix Composites[J]. Materials & Design, 2015, 72: 1—8.

[54] BAIG Z, MAMAT O, MUSTAPHA M. Recent Progress on the Dispersion and the Strengthening Effect of Carbon Nanotubes and Graphene-Reinforced Metal Nanocomposites: A Review[J]. Critical Reviews in Solid State and Materials Sciences, 2016, 43(1): 1—46.

[55] OGAWA F, MASUDA C. Microstructure Evolution during Fabrication and Microstructure–Property Relationships in Vapour-Grown Carbon Nanofibre-Reinforced Aluminium Matrix Composites Fabricated via Powder Metallurgy[J]. Composites Part A: Applied Science and Manufacturing, 2015, 71: 84—94.

[56] LIU Z Y, XIAO B L, WANG W G, et al. Singly Dispersed Carbon Nanotube/Aluminum Composites Fabricated by Powder Metallurgy Combined with Friction Stir Processing[J]. Carbon, 2012, 50(5): 1843—1852.

[57] CHEN B, MOON S K, YAO X, et al. Strength and Strain Hardening of a Selective Laser Melted AlSi10Mg Alloy[J]. Scripta Materialia, 2017, 141: 45—49.

[58] ABOULKHAIR N T, SIMONELLI M, SALAMA E, et al. Evolution of Carbon Nanotubes and Their Metallurgical Reactions in Al-Based Composites in Response to Laser Irradiation during Selective Laser Melting[J]. Materials Science and Engineering a-Structural Materials Properties Microstructure and Processing, 2019, 765: 138307.

[59] ASSADI H, GÄRTNER F, STOLTENHOFF T, et al. Bonding Mechanism in Cold Gas Spraying[J]. Acta Materialia, 2003, 51(15): 4379—4394.

[60] KANG K, BAE G, KIM B, et al. Electrical and Mechanical Properties of Multi-Walled Carbon Nanotube Reinforced Al Composite Coatings Fabricated by High Velocity Oxygen Fuel Spraying[J]. Surface and Coatings Technology, 2012, 206(19/20): 4060—4067.

[61] LIAO J Z, TAN M J. Mixing of Carbon Nanotubes (CNTs) and Aluminum Powder for Powder Metallurgy Use[J]. Powder Technology, 2011, 208(1): 42—48.

[62] WEI H, LI Z, XIONG D B, et al. Towards Strong and Stiff Carbon Nanotube-Reinforced High-Strength Aluminum Alloy Composites through a Microlaminated Architecture Design[J]. Scripta Materialia, 2014, 75: 30—33.

[63] HE T, HE X, TANG P, et al. The Use of Cryogenic Milling to Prepare High Performance Al2009 Matrix Composites with Dispersive Carbon Nanotubes[J]. Materials & Design, 2017, 114: 373—382.

[64] KANG K, BAE G, WON J, et al. Mechanical Property Enhancement of Kinetic Sprayed Al Coatings Reinforced by Multi-Walled Carbon Nanotubes[J]. Acta Materialia, 2012, 60(13/14): 5031—5039.

[65] LAHIRI D, BAKSHI S R, KESHRI A K, et al. Dual Strengthening Mechanisms Induced by Carbon Nanotubes in Roll Bonded Aluminum Composites[J]. Materials Science and Engineering: A, 2009, 523(1/2): 263—270.

[66] LIU Z Y, XIAO B L, WANG W G, et al. Tensile Strength and Electrical Conductivity of Carbon Nanotube Reinforced Aluminum Matrix Composites Fabricated by Powder Metallurgy Combined with Friction Stir Processing[J]. Journal of Materials Science & Technology, 2014, 30(7): 649—655.

[67] LIU Z Y, XIAO B L, WANG W G, et al. Analysis of Carbon Nanotube Shortening and Composite Strengthening in Carbon Nanotube/Aluminum Composites Fabricated by Multi-Pass Friction Stir Processing[J]. Carbon, 2014, 69: 264—274.

[68] LIU Z Y, XIAO B L, WANG W G, et al. Developing High-Performance Aluminum Matrix Composites with Directionally Aligned Carbon Nanotubes by Combining Friction Stir Processing and Subsequent Rolling[J]. Carbon, 2013, 62: 35—42.

[69] LIU Z Y, XIAO B L, WANG W G, et al. Elevated Temperature Tensile Properties and Thermal Expansion of CNT/2009Al Composites[J]. Composites Science and Technology, 2012, 72(15): 1826—1833.

[70] SO K P, KUSHIMA A, PARK J G, et al. Intragranular Dispersion of Carbon Nanotubes Comprehensively Improves Aluminum Alloys[J]. Adv Sci (Weinh), 2018, 5(7): 1800115.

[71] NAJIMI A A, SHAHVERDI H R. Effect of Milling Methods on Microstructures and Mechanical Properties of Al6061-CNT Composite Fabricated by Spark Plasma Sintering[J]. Materials Science and Engineering: A, 2017, 702: 87—95.

[72] PÉREZ-BUSTAMANTE R, PÉREZ-BUSTAMANTE F, ESTRADA-GUEL I, et al. Effect of Milling Time and CNT Concentration on Hardness of CNT/Al2024 Composites Produced by Mechanical Alloying[J]. Materials Characterization, 2013, 75: 13—19.

[73] 陈振华, 陈鼎. 机械合金化与固液反应球磨[M]. 北京: 化学工业出版社, 2006.CHEN Zhen-hua, CHEN Ding. Mechanical Alloying and Solid-Liquid Reaction Ball Milling[M]. Beijing: Chemical Industry Press, 2006.

[74] 黄开金. 纳米材料的制备及应用[M]. 北京: 冶金工业出版社, 2009.HUANG Kai-jin. Preparation and Application of Nanomaterials[M]. Beijing: Metallurgical Industry Press, 2009.

[75] CHEN B, IMAI H, UMEDA J, et al. Effect of Spark-Plasma-Sintering Conditions on Tensile Properties of Aluminum Matrix Composites Reinforced with Multiwalled Carbon Nanotubes (MWCNTs)[J]. Journal of Materials, 2017, 69(4): 669—675.

[76] RADHAMANI A V, LAU H C, RAMAKRISHNA S. CNT-Reinforced Metal and Steel Nanocomposites: A Comprehensive Assessment of Progress and Future Directions[J]. Composites Part A: Applied Science and Manufacturing, 2018, 114: 170—187.

[77] CHEN B, KONDOH K, IMAI H, et al. Simultaneously Enhancing Strength and Ductility of Carbon Nanotube/Aluminum Composites by Improving Bonding Conditions[J]. Scripta Materialia, 2016, 113: 158—162.

[78] STEIN J, LENCZOWSKI B, ANGLARET E, et al. Influence of the Concentration and Nature of Carbon Nanotubes on the Mechanical Properties of AA5083 Aluminium Alloy Matrix Composites[J]. Carbon, 2014, 77: 44—52.

[79] CHOI H, SHIN J, MIN B, et al. Reinforcing Effects of Carbon Nanotubes in Structural Aluminum Matrix Nanocomposites[J]. Journal of Materials Research, 2011, 24(8): 2610—2616.

[80] 毕胜, 李泽琛, 孙海霞, 等. 高能球磨结合粉末冶金法制备碳纳米管增强7055Al复合材料的微观组织和力学性能[J]. 金属学报, 2021, 57(1): 71—81.BI Sheng, LI Ze-shen, SUN Hai-xia, et al. Microstructure and Mechanical Properties of Carbon Nanotube Reinforced 7055Al Composite Prepared by High-Energy Ball Milling Combined with Powder Metallurgy[J]. Acta Metallurgica Sinica, 2021, 57(1): 71—81.

[81] ESAWI A M K, MORSI K, SAYED A, et al. Fabrication and Properties of Dispersed Carbon Nanotube-Aluminum Composites[J]. Materials Science and Engineering: A, 2009, 508(1/2): 167—173.

[82] XU Z, LI C, LIU X, et al. In-Situ Al4C3 Nanorods and Carbon Nanotubes Hybrid-Reinforced Aluminum Matrix Composites Prepared by a Novel Two-Step Ball Milling[J]. Journal of Materials Research, 2019: 1—10.

[83] ZHANG Y P, WANG Q, RAMACHANDRAN C S. Synthesis of Carbon Nanotube Reinforced Aluminum Composite Powder (CNT-Al) by Polymer Pyrolysis Chemical Vapor Deposition (PP-CVD) Coupled High Energy Ball Milling (HEBM) Process[J]. Diamond and Related Materials, 2020, 104: 1—10.

[84] 聂文君, 邢丽, 刘奋成, 等. 旋转摩擦挤压法制备CNTs/5A06铝基复合材料的摩擦磨损行为[J]. 机械工程材料, 2019, 43(4): 69—73.NIE Wen-jun, XING Li, LIU Fen-cheng, et al. Friction and Wear Behavior of CNTs/5A06 Aluminum Matrix Composites Prepared by Friction Stir Extrusion Method[J]. Materials for Mechanical Engineering, 2019, 43(4): 69—73.

[85] LIM D K, SHIBAYANAGI T, GERLICH A P. Synthesis of Multi-Walled CNT Reinforced Aluminium Alloy Composite via Friction Stir Processing[J]. Materials Science and Engineering: A, 2009, 507(1/2): 194—199.

[86] KINGSTON C T, SIMARD B J A L. Fabrication of Carbon Nanotubes[J]. Analytical Letters, 2003, 36(15): 3119—3145.

[87] BETHUNE D S, KIANG C H, VRIES M S D, et al. Cobalt-Catalysed Growth of Carbon Nanotubes with Single-Atomic-Layer Walls[J]. Nature, 1993, 363(6430): 605—607.

[88] EBBESEN T W. Carbon Nanotubes[J]. Annual Review of Materials Science, 1994, 24(1): 235—264.

[89] SCHEINBERG D A, VILLA C H, ESCORCIA F, et al. Carbon Nanotubes[M]. John Wiley & Sons, Ltd, 2011.

[90] HE C N, ZHAO N Q, SHI C S, et al. Mechanical Properties and Microstructures of Carbon Nanotube-Reinforced Al Matrix Composite Fabricated by In-Situ Chemical Vapor Deposition[J]. Journal of Alloys and Compounds, 2009, 487(1/2): 258—262.

[91] TANG J, FAN G, LI Z, et al. Synthesis of Carbon Nanotube/Aluminium Composite Powders by Polymer Pyrolysis Chemical Vapor Deposition[J]. Carbon, 2013, 55: 202—208.

[92] 王雷, 尹华, 徐润, 等. 原位碳纳米管/铝基复合材料的制备与力学性能[J]. 粉末冶金材料科学与工程, 2019, 24(1): 63—67.WANG Lei, YIN Hua, XU Run, et al. Preparation and Mechanical Properties of In-Situ Carbon Nanotube/ Aluminum Matrix Composites[J]. Materials Science and Engineering of Powder Metallurgy, 2019, 24(1): 63—67.

[93] PARK J G, KIM J G, SO K P, et al. Anisotropic Mechanical Properties and Strengthening Mechanism in Superaligned Carbon Nanotubes-Reinforced Aluminum[J]. Carbon, 2019, 153: 513—524.

[94] JIANG L, FAN G, LI Z, et al. An Approach to the Uniform Dispersion of a High Volume Fraction of Carbon Nanotubes in Aluminum Powder[J]. Carbon, 2011, 49(6): 1965—1971.

[95] 何卫, 王利民, 蔡炜, 等. 氮掺杂碳纳米管/铝基复合材料的制备及性能[J]. 材料工程, 2016, 44(2): 49—55.HE Wei, WANG Li-min, CAI Wei, et al. Preparation and Properties of Nitrogen-Doped Carbon Nanotube/Aluminum Matrix Composites[J]. Journal of Materials Engineering, 2016, 44(2): 49—55.

[96] 曹茂盛, 邱成军, 朱静. 碳纳米管表面修饰的研究进展[J]. 航空材料学报, 2003, 23(4): 59—62.CAO Mao-sheng, QIU Cheng-jun, ZHU Jing. Research Progress on Surface Modification of Carbon Nanotubes[J]. Journal of Aeronautical Materials, 2003, 23(4): 59—62.

[97] GUAN R, WANG Y, ZHENG S, et al. Fabrication of Aluminum Matrix Composites Reinforced with Ni-Coated Graphene Nanosheets[J]. Materials Science and Engineering: A, 2019, 754: 437—446.

[98] JOO S H, YOON S C, LEE C S, et al. Microstructure and Tensile Behavior of Al and Al-Matrix Carbon Nanotube Composites Processed by High Pressure Torsion of the Powders[J]. Journal of Materials Science, 2010, 45(17): 4652—4658.

[99] NAM D H, CHA S I, LIM B K, et al. Synergistic Strengthening by Load Transfer Mechanism and Grain Refinement of CNT/Al-Cu Composites[J]. Carbon, 2012, 50(7): 2417—2423.

[100]NAM D H, KIM Y K, CHA S I, et al. Effect of CNTs on Precipitation Hardening Behavior of CNT/Al-Cu Composites[J]. Carbon, 2012, 50(13): 4809—4814.

[101]李莉香, 刘永长, 耿新, 等. 氮掺杂碳纳米管的制备及其电化学性能[J]. 物理化学学报, 2011, 27(2): 443—448.LI Li-xiang, LIU Yong-chang, GENG Xin, et al. Preparation and Electrochemical Performance of Nitrogen-Doped Carbon Nanotubes[J]. Acta Physico-Chimica Sinica, 2011, 27(2): 443—448.

[102]FUGETSU B, HAN W, ENDO N, et al. Disassembling Single-Walled Carbon Nanotube Bundles by Dipole/Dipole Electrostatic Interactions[J]. Chemistry Letters, 2005, 34(9): 1218—1219.

[103]YANG X, LIU E, SHI C, et al. Fabrication of Carbon Nanotube Reinforced Al Composites with Well-Balanced Strength and Ductility[J]. Journal of Alloys and Compounds, 2013, 563: 216—220.

[104]KONDOH K, FUKUDA H, UMEDA J, et al. Microstructural and Mechanical Behavior of Multi-Walled Carbon Nanotubes Reinforced Al-Mg-Si Alloy Composites in Aging Treatment[J]. Carbon, 2014, 72: 15—21.

[105]ZARE H, JAHEDI M, TOROGHINEJAD M R, et al. Microstructure and Mechanical Properties of Carbon Nanotubes Reinforced Aluminum Matrix Composites Synthesized via Equal-Channel Angular Pressing[J]. Materials Science and Engineering: A, 2016, 670: 205—216.

[106]ZARE H, JAHEDI M, TOROGHINEJAD M R, et al. Compressive, Shear, and Fracture Behavior of CNT Reinforced Al Matrix Composites Manufactured by Severe Plastic Deformation[J]. Materials & Design, 2016, 106: 112—119.

[107]AL-AQEELI N. Processing of CNTs Reinforced Al-Based Nanocomposites Using Different Consolidation Techniques[J]. Journal of Nanomaterials, 2013, 2013: 1—10.

[108]KWON H, TAKAMICHI M, KAWASAKI A, et al. Investigation of the Interfacial Phases Formed Between Carbon Nanotubes and Aluminum in a Bulk Material[J]. Materials Chemistry and Physics, 2013, 138(2/3): 787— 793.

[109]YANG X, SHI C, HE C, et al. Synthesis of Uniformly Dispersed Carbon Nanotube Reinforcement in Al Powder for Preparing Reinforced Al Composites[J]. Composites Part A: Applied Science and Manufacturing, 2011, 42(11): 1833—1839.

[110]SAADALLAH S, CABLÉ A, HAMAMDA S, et al. Structural and Thermal Characterization of Multiwall Carbon Nanotubes (MWCNTs)/Aluminum (Al) Nanocomposites[J]. Composites Part B: Engineering, 2018, 151: 232—236.

[111]GUO B, SONG M, ZHANG X, et al. Exploiting the Synergic Strengthening Effects of Stacking Faults in Carbon Nanotubes Reinforced Aluminum Matrix Composites for Enhanced Mechanical Properties[J]. Composites Part B: Engineering, 2021, 211: 1—10.

[112]SHIN S E, KO Y J, BAE D H. Mechanical and Thermal Properties of Nanocarbon-Reinforced Aluminum Matrix Composites at Elevated Temperatures[J]. Composites Part B: Engineering, 2016, 106: 66—73.

[113]GUO B, CHEN B, ZHANG X, et al. Exploring the Size Effects of Al4C3 on the Mechanical Properties and Thermal Behaviors of Al Based Composites Reinforced by SiC and Carbon Nanotubes[J]. Carbon, 2018, 135: 224—235.

[114]TOKUTOMI J, UEMURA T, SUGIYAMA S, et al. Hot Extrusion to Manufacture the Metal Matrix Composite of Carbon Nanotube and Aluminum with Excellent Electrical Conductivities and Mechanical Properties[J]. CIRP Annals, 2015, 64(1): 257—260.

[115]XU C L, WEI B Q, MA R Z, et al. Fabrication of Aluminum-Carbon Nanotube Composites and Their Electrical Properties[J]. Carbon, 1999, 37(5): 855—858.

A Review of Carbon Nanotube Dispersion Methods in Carbon Nanotube Reinforced Aluminium Matrix Composites Manufacturing Process

CAO Lin1, CHEN Biao1, GUO Bai-song2, LI Jin-shan1

(1. State Key Laboratory of Solidification Processing, Northwestern Polytechnical University, Xi'an 710072, China; 2. Institute of Advanced Wear & Corrosion Resistant and Functional Materials, Jinan University, Guangzhou 510632, China)

The combination of carbon nanotubes (CNTs) and aluminum matrix can produce a composite material with high electrical conductivity, thermal conductivity and excellent comprehensive mechanical properties, which is expected to become a new generation of lightweight and high-strength materials with structures and functions integrated. However, in the process of fabricating carbon nanotube reinforced aluminium matrix composites, the agglomeration of carbon nanotubes will reduce interface bonding, induce defects and cause an obvious drop of performance. Therefore, adjusting and optimizing the dispersion condition and content of carbon nanotubes has become the key in obtaining good interfacial bonding and high-performance carbon nanotube reinforced aluminium matrix composites. Therefore, the dispersing methods used for CNTs even dispersion at domestic and abroad are reviewed, and the CNTs dispersion methods have been classified based on physical, chemical, and physical-chemical interactions. Methods such as high energy ball milling, friction stirring, chemical vapor deposition and wet ball milling, and other methods have been introduced in detail. Meanwhile this paper analyzed the characteristics of different dispersion methods and their dispersion effects, and then summarizes the key problems in CNTs dispersion such as the balance between dispersion effect and CNTs defects, large aspect ratio and high content CNTs dispersion, the evaluation of CNTs dispersion effects, and closes by looking ahead to the development direction of CNTs dispersion methods in aluminum and aluminum alloy matrix.

carbon nanotube reinforced aluminum composites; CNTs dispersion; high energy ball milling; chemical vapor deposition; solution ball milling

10.3969/j.issn.1674-6457.2021.03.002

TB331;V257

A

1674-6457(2021)03-0009-16

2021-03-10

国家自然科学基金(51901183,52071269)

曹遴(1993—),男,博士生,主要研究方向为碳纳米管增强铝基复合材料。

陈彪(1987—),男,教授,博士生导师,主要研究方向为轻合金及其复合材料。