武器弹药异常事故环境安全性试验技术进展

2021-06-04胡宇鹏李明海陈胜来陈均岳晓红张军黄海莹杨敏张中礼王军评文勇张荣张志旭毛勇建

胡宇鹏,李明海,陈胜来,陈均,岳晓红,张军,黄海莹,杨敏,张中礼,王军评,文勇,张荣,张志旭,毛勇建

(中国工程物理研究院总体工程研究所,四川 绵阳 621900)

安全性是武器弹药重要的通用质量特性[1-2]。在武器弹药的使用、测试、维护和维修过程中,面临冲击、撞击、跌落、振动、高温、静电、雷击和电磁辐射等外界力、热载荷引发的意外燃烧、爆炸、爆轰等危险,易造成武器弹药损毁、人员伤亡和财产损失,削弱战斗力。随着武器弹药复杂程度的增加,使用要求的提高,作战威力的增强,上述事故发生概率也越发增大。因此,需针对武器弹药全寿命周期内在力、热、电磁等环境下的安全性开展深入研究[3-4]。

20世纪50年代以来,武器弹药安全性事故频发[5]。事故调查研究表明,如在武器研制过程中忽视安全性工作的开展,将会导致先天安全性隐患的存在,从而增大事故发生的概率。20世纪50年代末期,美国在井下弹道导弹研制中,因忽视了发射系统接口的安全性设计,导致导弹贮存库房和发射阵地发生重大事故,最终导致该型导弹报废而重新研制。因此,美空军颁布了一系列武器弹药安全性文件[6-7]。例如1962年颁布的《空军弹道导弹系统安全性工程》,该文件为民兵导弹研制工作实现系统安全性提供了依据,同年颁布的《武器系统安全性标准》为多弹头弹道安全性研制提供了依据。1966年,美国防部在上述空军系列标准的基础上,修订颁布了MIL-STD-882《系统及其有关的分系统、设备的系统安全工作要求》,首次较完善地规定了系统安全管理、设计、分析和评价的基本要求。随后,美在经历“福莱斯特”航母爆炸、“企业”号核动力航母爆炸、中东战争期间坦克、军舰等装备爆炸损毁、伊拉克战争期间弹药库爆炸等常规导弹弹药安全事故以及多起因飞机地面碰撞起火、飞机起飞坠毁起火、飞机飞行期间核武器坠落、飞机坠毁、舰载机从航母上坠落等核武器安全事故后,先后5次对MIL-STD-882进行了修订,并在期间颁发和修订了一系列指令(DODD5000.1、DODD5000.2、DODD5000.36等),从技术规范及行政法规上为有效开展系统、全面的安全性工作奠定了坚实基础。

我国武器弹药安全性工作起步相对较晚。民用领域的安全性相关工作开展则相对较早,从20世纪50年代起就开始了放射性物质运输安全研究工作,并于1989年按照国际原子能机构TS-R-1《放射性物品安全运输规程》的要求制定了GB 11806《放射性物品安全运输规程》,从放射性物品运输容器设计、制造、安全性能验证等方面都作了较为系统的规定。近年,针对我国现有放射性物品运输容器安全性能的验证试验设施不完善,试验项目不齐全,试验能力有限等短板问题,开展了一系列放射性物品运输容器试验验证相关研究工作[8-9]。武器弹药安全性方面工作则在借鉴国外先进经验的基础上,结合自身特点,正有序开展。20世纪90年代起,我国颁布了GJB 900A—2012《装备安全性工作通用要求》,以作为安全性顶层标准。该标准明确了装备安全性研制的一般要求和工作项目,强调了装备研制过程的安全性相关工作。GJB 900A为武器弹药安全性研制的顶层标准,从实施层面讲,关于如考核验证试验等具体安全性工作的规定较为宏观。文中综述了武器弹药在异常事故环境的安全性试验技术,为今后研究和发展武器弹药异常环境安全性试验考核技术提供参考。

1 典型事故场景

以往事故案列分析表明,武器弹药在全寿命周期内会经历吊装转运、运输、贮存、使用等多种环节,可能会受到跌落、碰撞、燃油火灾等异常环境载荷[10-12]。备战状态下,可能受到敌方武器袭击,即可能受到子弹或碎片撞击,武器平台或弹药库着火甚至爆炸[13-15]。这些环境应力超载情况,致使武器弹药出现意外损伤,可能引起安全性问题。

从武器弹药系统全寿命周期任务剖面角度,分析可能遭遇的异常事故场景[5,16-19]。在吊装转运剖面下,可能发生低高度跌落。在运输剖面下,根据运输方式的不同,事故场景略有不同。公路运输时,可能发生如车辆在高架桥产生碰撞或其他原因导致行驶路线偏离,从高架桥坠落等跌落、撞击、翻车等事故场景,以及电路故障、刹车故障、发动机着火、撞击等引起的火灾事故场景。根据桥面高度以及行车速度,可以确定相应跌落高度以及撞击速度。车辆在跨河桥梁上可能发生如撞击等导致行驶路线偏移而从跨河桥梁坠落后入水,水浸深度可根据途经水域最大深度确定。此外,运输过程中还可能遭受枪击事故。铁路运输时同样可能发生跌落、撞击、火灾、水浸等事故,参考公路运输模式,其跌落高度为行驶过程途经高架铁路路面距离地面的高度,水浸深度为途经高架铁路桥下的水深。与公路运输不同,铁路运输火灾事故因发生在车厢内,车厢壁面温度随时间升高,即环境热沉相对公路运输较高。海上运输时,舰船行驶过程中可能发生因碰撞或其他原因导致的翻船,继而导致武器弹药系统下沉,下沉深度可根据航线所经海域位置最大深度确定。舰船火灾事故受舱室内气体组分浓度以及通风条件影响而发生变化。空中运输可能发生飞机失事引发的跌落、火灾等事故,空运跌落高度为飞机飞行高度,空运火灾事故需将跌落造成的结构损伤因素纳入考虑范围。武器弹药系统在贮存剖面下可能发生低高度跌落、火灾等事故。当贮存场所发生火灾时,武器弹药系统可能完全包覆于火焰中,即快速烤燃模式,此时弹药外部环境温升较快;当临近贮存库或飞机起火,武器弹药可能没有完全包覆于火焰中,此时弹药外部环境温升较慢,即慢速烤燃模式。使用剖面下,如导弹在发射剖面下可能出现发射后发动机点火失败造成的跌落等事故,其跌落高度一般可根据弹射高度确定。

2 试验加载技术

安全性试验需准确模拟武器弹药在现实中可能出现的异常事故,例如跌落、火灾、枪击、碎片撞击等,以考核武器弹药的安全性。美俄等国已将提升安全性试验技术水平作为一项长期战略任务,并在工程实践中不断总结,发展试验与测试技术,提升试验载荷的模拟等效性以及测试先进性。结合前述典型事故场景,对安全性试验技术开展如下讨论。

2.1 跌落试验

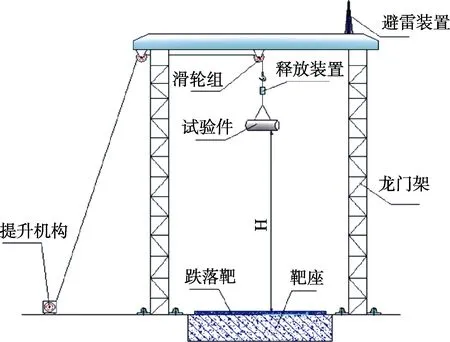

跌落试验主要考核吊装意外、运输事故下武器弹药(以下简称试件)的安全性。一般情况下,试件跌落后未发生燃烧或爆炸,则认为其满足跌落试验安全性考核。跌落试验原理是将试件按要求姿态提升到规定的跌落高度后,释放试验件,使其自由下落着靶,同时获取试件碰靶过程的相关数据和信息。跌落姿态包括水平、竖直或倾斜,试验具体跌落姿态往往以危险性评估的最坏情况决定。试验前应根据试件的质量、尺寸和结构确定起吊装置、释放装置,具体包括提升装置的承载能力、试件与释放装置的连接方式、试件的释放方式及跌落面的尺寸等。由于撞击可能使武器弹药发生爆轰响应,产生冲击波和爆炸碎片,从而导致试验人员伤亡及设备损坏,因此在跌落试验中需进行冲击波安全距离和碎片安全距离测算,以便对人员和设备进行安全防护。典型的跌落试验设备结构如图1所示,主要由塔架、提升机构、释放装置、靶板、靶座等组成,可以实现自由跌落和姿态控制跌落。

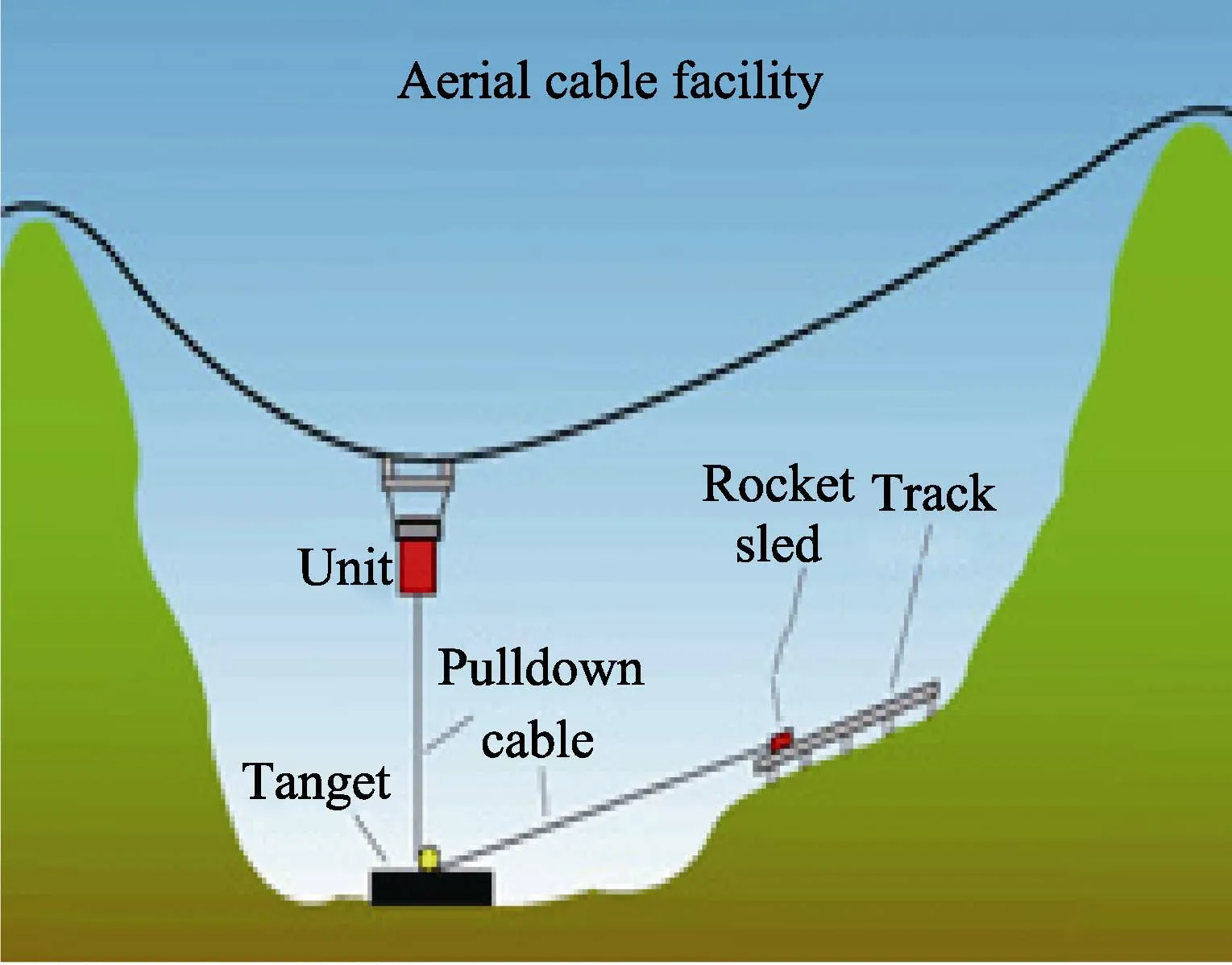

美国圣地亚实验室建有有效跌落高度为52.5 m的跌落塔,最大提升载荷为680 kg,相应靶板包括强化混凝土靶以及钢板。为模拟更高高度跌落,其在场区内峡谷两个山峰间布有空中缆绳设施,缆绳总长度超过1524 m,依靠火箭撬高速拉拽牵引绳,从而使得试件着靶,如图2所示。该缆绳能成比例地支撑较重试件,36 t试件的最大跌落高度是30 m,较小试件的最大跌落高度能达到213 m,配有包括不锈钢靶、土壤靶、混凝土靶、水靶、冰靶和模拟地形(火星、月亮、山脉等)靶等不同靶板。

图1 典型跌落试验设备结构Fig.1 Typical drop test equipment structure diagram

图2 美圣地亚实验室空中缆绳设施Fig.2 Aerial cable facility in Sandia Laboratory

英国原子能管理局技术公司建有150 t履带式起重机和一个700 t混凝土靶构成的跌落试验系统,以实施重型导弹跌落试验。国内,中国辐射防护研究院、中国核电工程公司针对核电领域用放射性物品运输容器的跌落安全性试验考核,建立了相应跌落试验系统。针对武器弹药跌落试验考核,中国工程物理研究院总体工程研究所(中物院总体所)建有系列跌落塔,如图3所示。

图3 中物院总体所系列跌落塔Fig.3 Drop towers in ISE of CAEP

2.2 快速烤燃试验

快速烤燃试验(火烧试验)主要考核运输、贮存、战备状态下环境失火(弹药舱、仓库、飞机或运输工具燃油火灾等)时武器弹药的安全性。一般采用野外油池火烧试验(如图4a所示),即试件在液体燃料火焰中被快速加热。一般情况下,试件未发生燃烧或爆炸,则认为该试件满足火烧试验安全性考核。该试验常用JP-4、JP-5等液态烃类和NATO F-58等商用煤油作为燃料,燃油燃烧30 s后,火焰温度须达到550 ℃,随后火焰平均温度须在800 ℃以上。试件可通过悬挂或支撑方式固定于燃烧区域中心,并应高于燃面,完全浸没于火焰中,且包覆厚度在1~3 m为宜。为保证试件放置位置不处于火焰过热或过冷区域,试件底面与燃油表面距离在0.6~1 m为宜。燃油面与试件的距离可通过压力软管加水控制,并可防护火焰高温对油池底部地面的损坏。为迅速建立稳定燃烧区域,在油池中央和四周设置点火器,由同步点火控制系统控制实现同步点火。试验工装设计时,可视情采取约束方式以防止试件在试验过程中可能发生的助推。由于油池火烧的实质燃烧过程是燃油蒸汽和空气发生的湍流扩散燃烧,燃烧过程中,周围空气主要通过燃烧中心区的火焰进入油池,因此火烧试验还需关注环境风的影响。研究表明,野外油池火烧试验需在风速低于2 m/s环境下开展。

由于野外油池火烧试验污染较大,近年来发展了加热炉火烧、石英灯加热等可在室内场所进行快速烤燃试验的试验技术研究,相关试验装置如图4b、c所示。当试件不含火工品、炸药等危险源,且尺寸较小时(例如放射性物品运输容器缩比件),用加热炉和石英灯加热装置进行火烧试验,具有成本低、重现性好的优点。对于大尺寸运输容器,其热环境一致性还需进一步研究提升。对于会释放有毒气体的产品火烧试验,则只能选择密闭状态下的加热炉或电辐射热试验装置。对于武器弹药,为更加真实地模拟试件所遭受的意外火灾事故环境,如因大量燃料泄漏引起的全包围或部分包围火灾,还是宜采用野外油池火烧试验这一方式。

美国圣地亚实验室同时建有野外火烧试验场以及室内火烧试验室。野外火烧试验场共计3个,最大燃烧面积为9 m×18 m,可进行燃油、天然气及固体推进剂等的火烧试验。此外,圣地亚实验室还建有专门的包括静风火烧试验、电加热试验、侧风火烧试验及数值仿真为一体的热综合体试验设施。静风火烧试验室(见图5a)完全避免了环境风的影响,有7层楼高,直径为18 m,并配有水冷壁以控制热沉温度,可采用煤油、烷类、醇类燃料进行试验。电加热试验室(见图5b)建有单机5.2 MW的辐射热试验单元,可快速热加载至1200 ℃。侧风试验室(见图5c)引入风的影响因素,可实现横流空气速度15 m/s下的火烧试验。该热综合体还配有专门的空气净化系统,以尽可能减少对环境的影响。

图4 火烧试验装置Fig.4 Fire test device : a) field oil pool fire test system; b)heating furnace fire test system; c) lamp heating device

图5 美圣地亚实验室热综合体设施Fig.5 Thermal complex facility in Sandia laboratory: a) static wind fire test system; b) electric heating test system; c) crosswind fire test system

国内目前武器弹药火烧试验主要采用野外油池火烧试验方式,中物院总体所建立了配有系列油池的火烧试验场,配有油库、供油子系统、自动点火子系统、供排水子系统、远近程监控系统及测控间等设施。油池由内圈油池和外圈冷却水池组成,该油池的设计尺寸可从理论上保证试件所有外表面被火焰覆盖的厚度在1~3 m,以创造一个合理的火焰辐射环境。外圈冷却水池由混凝土和耐火砖砌筑而成。火烧试验前,先在油池内圈预加入一定高度的水,并在油池外圈注满水,以避免试验过程中火焰高温导致钢油池变形。

2.3 慢速烤燃试验

慢速烤燃试验主要考核在运输、贮存和战备状态下,环境温度缓慢升高(如邻近弹药舱、仓库或者运输工具火灾)时武器弹药的安全性。一般来说,试件在试验后未发生比爆炸更剧烈的反应,则认为其通过慢速烤燃试验。慢烤试验试件一般先以大约5 ℃/min的升温速率升至50 ℃,再以3.3 ℃/h的升温速率逐渐加热,直至反应。慢速烤燃试验技术发展主要集中在热加载手段的改进及创新。

早期的慢速烤燃试验在周围布置有加热丝的防爆罐内进行,但在试验实施过程中发现,加热丝在高温下容易变形,加热时还可能导致试件受热不均,从而影响试验结果。随后,对于较小尺寸试件,将其放入套管后,整体放入恒温的油浴中,套管和试件通过热传递接受外部热量。该油浴加热方式虽然能解决试件受热不均的问题,但试验安全性较低,一旦试验中发生爆燃甚至爆炸,高温油就会加速燃烧,引起油飞溅,会对试验人员构成危险。为提升慢烤试验的安全性,北约STANAG 4382《弹药慢速烤燃试验规程》提出采用空气浴加热方式,即将试件放置在慢烤试验箱内,用循环加热空气加热试件,流入流出空气温差不大于5 ℃。为使试件受热均匀,试件距离慢烤试验箱内壁每侧距离应大于200 mm,如图6a所示。该间隙会形成环形空腔,加上壁面间的辐射换热,就会形成内部空气对流。相比油浴导热加热方式,空气浴方式属空气对流以及热壁辐射的复合传热。热传导方式的不同,决定了试件发生反应的时间有所差异。此外,慢烤试验箱的构造还需考虑试验中可能出现的一些激烈反应。近年来,国内外学者大多采用空气浴加热方法进行弹药慢速烤燃试验。对于尺寸较大的复杂装药结构,可采用在试件表面贴敷电加热膜(见图6b)或电加热带的方式进行加热(见图6c),但需考虑加热膜或加热带对试件的约束效应。

图6 慢烤试验装置Fig.6 Slow heating test device: a) slow heating test chamber; b) electric heating film; c) electric heating belt

慢烤试验热加载装置还需配有相应温控设备,以实现试验过程温升速率的控制。以慢烤试验箱为例,试验箱内设有K型热电偶,试验箱内的温度变化由热电偶传送至温控仪表转换至标准电信号。该实时采集的温度信号与预设的温度控制信号进行比较,得出偏差,利用仪表内部PID控制系统修正此偏差,继而控制继电器以控制可控硅模块调节导通角,使得慢烤试验箱内加热元件按规律导通、断开,最终实现3.3 ℃/h的温升速率控制。

2.4 中/高速撞击试验

中/高速撞击试验主要考核运输车辆以较高速度撞击、空运事故高空坠落等场景下武器弹药的安全性。由于跌落塔自身结构形式的影响,其试验最大加载速度受限,仅能满足吊装等低高度跌落和部分公路及铁路运输事故考核需求。为模拟更高速度的撞击事故场景,可采用火箭撬试验系统开展武器弹药的高速撞击试验。火箭橇是利用固体或液体火箭发动机作为动力,推动火箭橇车在专用滑轨上高速前进,以获取测试物体试验数据的大型地面动态试验系统。火箭撬撞击试验是将被测件固定在火箭撬上,通过火箭撬加速模拟设定的撞击速度,在轨道末端达到既定撞击速度时,试件与火箭撬分离,试件以规定的姿态和速度撞击在靶板上,以考核武器弹药系统的撞击安全性。

火箭撬撞击试验系统具体包括火箭撬运载设备(火箭撬撬体、助推发动机、试件装配槽)、滑轨、靶板、锁紧-分离装置等。火箭撬运载设备的运载能力一般大于试件质量的2倍,速度控制精度应高于10 m/s。滑轨应可靠稳定,滑轨靶板附近段能将火箭撬准确导引致安全位置,防止试验发生爆炸对火箭撬撬体造成损坏。靶板应平整,受撞面积应为试件撞击面的3倍及以上,靶板强度和硬度应满足试件撞击后无明显变形和位移,一般采用钢或混凝土材质。锁紧-分离装置在锁紧状态下应保证试件被固定在火箭撬上不会脱落,在需要分离时,爆炸螺栓在接收到启动信号后断开,令锁紧装置打开,实现试件与火箭撬的瞬间分离。火箭助推发动机往往根据试件质量及撞击速度确定,设计合适的工装以保证火箭撬加速运行时试件与其可靠连接。撞靶阶段采用爆炸螺栓分离火箭撬和试件,试件单独撞击靶体,而火箭撬分离后,沿轨道滑行进行回收,如图7所示。试验开展前,应对地面气候进行测量,尤其注意试验需在风速不大于5 m/s时实施。

图7 火箭撬撞击试验Fig.7 Schematic diagram of rocket sled test

美国是世界上最早开展火箭橇试验技术研究的国家,经过70多年的发展,目前已拥有高精度火箭橇滑轨20余条。2003年,美霍洛曼空军基地试验速度达到了马赫数8.5,共使用4级火箭,13台发动机,该记录至今未能打破,如图8所示。目前美国正在研制能够真实模拟高速推进飞行的火箭橇试验系统,最高试验马赫数达12,所需轨道长度达20 km。俄罗斯、英、法等国也都较早开展了火箭撬试验系统研制。俄罗斯星辰科研生产联合体在莫斯科郊外建有一条2 km的火箭橇滑轨,英国马丁贝克公司在北爱尔兰朗福德洛奇皇家空军基地建成一条1.89 km的火箭橇滑轨,法国兰德斯导弹试验和发射中心建有一条1.2 km火箭撬滑轨。相比国外,我国火箭橇研究虽起步较晚,但经过多年发展,已取得长足进步,陕西华阴051基地建有1.8 km火箭撬滑轨,撬车最大速度可达3马赫。考虑火箭撬试验往往成本过高,且其在中低速段加载速度离散性大,可控性较差,中物院总体所研制了基于气动加载的水平碰撞系统(如图9所示),以实现中低速准确加载。该系统可模拟车载运输及运输机运输下的撞击事故场景。

图8 美国霍洛曼空军基地火箭撬滑轨Fig.8 Rocket sled track at Holloman Air Force Base

图9 中物院总体所水平碰撞试验系统Fig.9 Horizontal crash test system in ISE of CAEP

2.5 枪击/碎片撞击试验

枪击试验主要考核轻型弹药攻击下武器弹药的安全性,常用5.56、7.62、12.7 mm规格口径子弹进行考核。最为严苛考核条件为试件经受3枚12.7 mm的M2穿甲弹射击,射击速度约为850 m/s,子弹发射间隔约为80 ms,枪击位置需针对装药量最大部位或冲击感度最高位置。试验系统主要为子弹发射装置。枪击试验的开展主要受试验场地条件限制,试验技术层面限制较少。

碎片撞击试验主要考核高速弹体碎片直接撞击下武器弹药的安全性,常用18.6 g钢片以2530 m/s的标准试验速度对试件进行撞击。当具体场景分析表明试件受到2530 m/s碎片撞击概率小于0.01%时,可将撞击速度改为1830 m/s。同枪击试验一样,碎片撞击试验的撞击目标点选择在装药量最大以及冲击感度最高位置。碎片撞击试验的主要试验装置为可模拟真实爆炸碎片材质、质量、形状、速度、侵彻深度等因素的碎片发射装置。碎片发射装置主要分为枪炮系统类和爆炸碎片发射装置类,常用枪炮系统类主要为火炮和轻气炮,火炮以火药反应产生的高压燃气来推动碎片。该碎片加速技术相对成熟,且该类装置体积较小,较为经济,但碎片易受破坏。轻气炮以高温下低分子量气体来推动碎片,碎片速度可达13 000 m/s,且碎片承受的加速度和应力较传统火炮小,不易破坏。此外,随着电磁炮、激光炮技术的发展,其应用于碎片撞击试验的技术问题正在攻关。爆炸碎片发射装置主要通过起爆爆炸装置内部的装药以驱动预制碎片飞散,其优点是可以实现多个碎片同时撞击试件,但碎片状态控制难度较大。

2.6 深水压试验

深水压试验主要考核武器弹药系统在长时间深海压力、深海异常侵入以及下沉和打捞上浮过程压力变化时的安全性。武器弹药系统因运输舰船故障、装卸事故而坠海,面临深海压力对其结构的物理破坏以及长时浸没引起的海水浸入内部引起的化学反应作用。国外对深水压力模拟试验技术研究起步较早,技术水平较高,主要国家包括美国、德国、日本等。美国海军造船厂目前建有内径为9.15 m、长度为22.9 m、最大静水压力为84 MPa的深水压试验舱。日本防卫厅技术研究所研制了可供整条重型鱼雷试验用的深水压试验罐,并配有消声系统以提升高压环境参数测试的有效性,该罐体尺寸长8.5 m,内径为2.2 m,容积约40 m3,压力为0~18 MPa。中物院总体所现建有系列深水压试验系统,如图10所示。

图10 中物院总体所深水压试验系统Fig.10 Hydraulic pressure test system in ISE of CAEP

3 测试技术

对于异常环境安全性试验的测试,需同时考虑试件高速撞击环境、高温环境下的力(应变、加速度等)、热(温度、辐射率等)等常规物理量的测试问题,能支撑辨识弹药反应程度(燃烧、爆燃、爆炸、部分爆轰、爆轰反应程度)的测试信息捕获问题,以及安全性试验极端力、热载荷下传感器的耐受问题。

跌落试验需要测量试件跌落过程中试件冲击地面的加速度以及冲击地面瞬间各处的应变等参数,试验全过程需使用高速摄影以监测试件跌落姿态、着地点及试件的反应状况。跌落试验中加速度传感器量程一般应不小于试件最大加速度的1.5倍,灵敏度不大于5%,精度不大于2%,应变传感器的量程应为20 000 μs。火烧试验主要涉及火焰温度测试、试件热响应测试以及准确捕捉试件反应特征。火焰温度采用铠装K型热电偶测试,试件内部离火焰较近处热响应也采用K型热电偶,经过热防护层,传热路径较深处可采用T型热电偶以及温度试纸。采用高速摄影准确捕捉其发生反应的时间和反应状态,采用红外摄影测量火焰辐射率以及监控试件发生燃烧、爆燃、爆炸、部分爆轰、爆轰的热特征。验证板用来抵挡来自试验爆炸冲击形成的碎片,试验后可根据验证板的损伤程度来判断破坏效应,进而辨识试件反应烈度。对于钢壳重型弹药,宜采用25 mm厚钢制验证板;对于较薄钢壳或铝壳弹药,采用铝质验证板即可。此外,验证板需避免放置在超压传感器方向上以影响冲击波压力测量。慢烤试验测试系统包括温度测量装置、录像设备、超压传感器以及验证板。其中,慢烤试验相比快烤试验,试件反应温度一般相对较低,温度测量范围为0~600 ℃。与火烧试验类似,录像设备仍包括用于捕捉试件反应情况的高速摄影设备,以及实现试验现场全局布控的普通摄像设备。慢烤试验箱的存在将影响冲击波超压,因此慢烤试验箱体壁面应尽可能薄,以使得超压传感器测量值在理想的爆炸超压范围内。

高速撞击试验的测试设备包括冲击波超压测试、加速度测试、着靶速度测试、高速摄影等。其中,冲击波超压测试与高速摄影要求同上,加速度测试需考虑火箭撬启动、加速以及撞靶产生的较大加速度,尤其是撞靶瞬间加速度会达到上千个g。由于撞靶是在瞬间完成,加速度传感器的响应频率需达到1 kHz以上。断靶法是目前火箭撬试验较为常用的速度测试方法,其通过在轨道末端布置多道靶线,火箭撬运动过程中先后切断靶线即可采集靶线断电信号时刻,从而可算出试件着靶速度,该测试方法精度可达±1 m/s。此外,结合高速摄影和标尺也可判断出着靶速度。

在跌落、火箭撬、火烧、深水压等试验中,为减少在线测量对试验状态的影响,相关科研机构着力研制离线式内嵌测试系统,并开展应用。该内嵌式测试系统常采用铝质材料,内壳采用钢质材料,核心部件固态存储器通过缓冲材料灌封于钢壳内部,从而使其可耐受高速冲击环境、高温环境、深水压环境。由于试验时试件可能发生爆炸、燃烧转爆轰、冲击起爆等反应,因此要求其响应速率要高,通常其瞬态采样率不低于200 kHz。此外,该测试系统还需设计断靶触发功能,以防止试件反应提前造成的数据采集失败以及试件反应延迟造成的数据存储已满的问题。中物院总体所已成功研制可满足温度、图像、应变、过载、位移、加速度等多参量测试需求的内嵌式测试系统,具有抗高过载能力,性能指标先进,已成功应用于撞击试验中,如图11所示。

图11 离线式内嵌测试系统Fig.11 Offline embedded test system: a) large capacity and long standby test system; b) large capacity and long standby test system; c) impact protection test system

4 试验标准体系

目前,国外武器弹药安全性考核试验已形成较为系统的标准体系,主要有北约的钝感弹药评估和试验标准、美国的非核弹药危险评估试验标准。美体系是在借鉴北约体系的基础上发展起来的,有一定联系性,但也存在试验考核项目和试验通过准则上的不同。

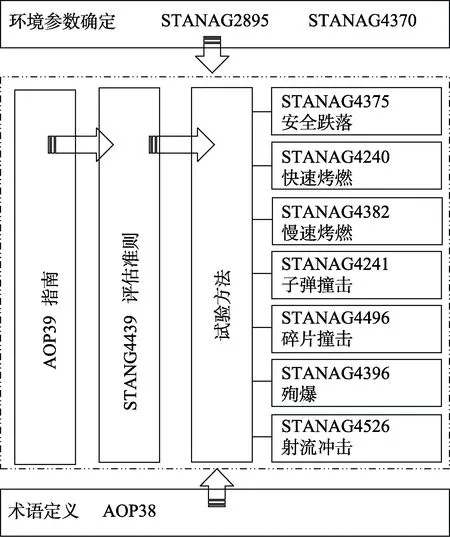

针对武器弹药安全性问题,北约钝感弹药信息中心于1988年在美国成立,主要成员包括美国、英国、法国、荷兰、挪威、加拿大、意大利、葡萄牙、西班牙、澳大利亚、芬兰、瑞典、丹麦和德国等。各国在进行安全性研究的同时,先后制订了跌落、快速烤燃、慢速烤燃等试验标准。在此基础上,北约标准化协议STANAG 4439《钝感弹药介绍、评估和测试》于1998年颁布,明确了钝感弹药的安全试验项目、试验方法以及通过准则,具有较强的可操作性。该体系包括安全跌落、碎片撞击、子弹撞击、慢速烤燃、快速烤燃、射流冲击、殉爆等单项试验标准。此后,北约又制定了AOP-38《与弹药、炸药和相关产品服役安全性与适用性相关的术语和定义》,统一了术语和定义,出版了盟军AOP-39《钝感弹药的评估和研发指南》,进一步指导了试验的开展与评估。同时,还制定了STANAG 2895《北约部队装备在极端气候条件下的试验设计准则》、STANAG 4370《环境试验》,为安全性试验环境参数设置提供了依据。上述标准构成了一套完整的武器弹药评估与试验方法标准体系[20-29],如图12所示。该体系已被15个国家批准,应用广泛。

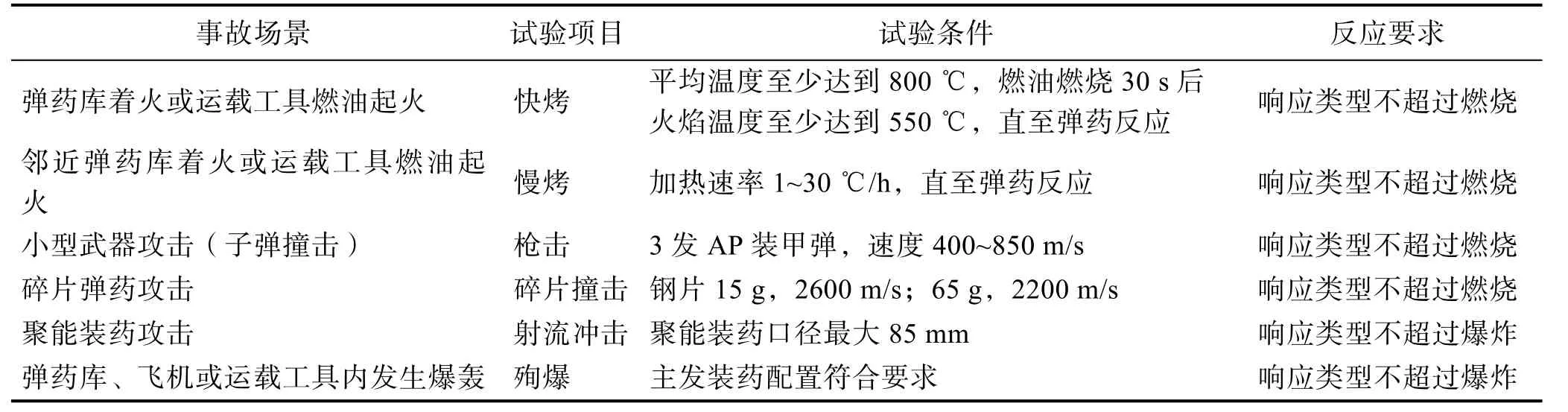

北约4439标准体系确定了武器弹药在全寿命周期任务剖面可能遇到的事故场景,以及模拟这些典型事故场景的试验项目。同时制定了开展这些试验的载荷条件,即试验条件,并提出了钝感弹药在经历各典型事故场景下的反应要求,即基准范围,见表1。

图12 北约弹药安全性试验标准体系Fig.12 Ammunition safety test standard system of NATO

表1 北约4439标准体系事故场景对应试验项目相关信息及基准范围Tab.1 Accident Scenarios and its corresponding test project information for Standard System 4439 of NATO

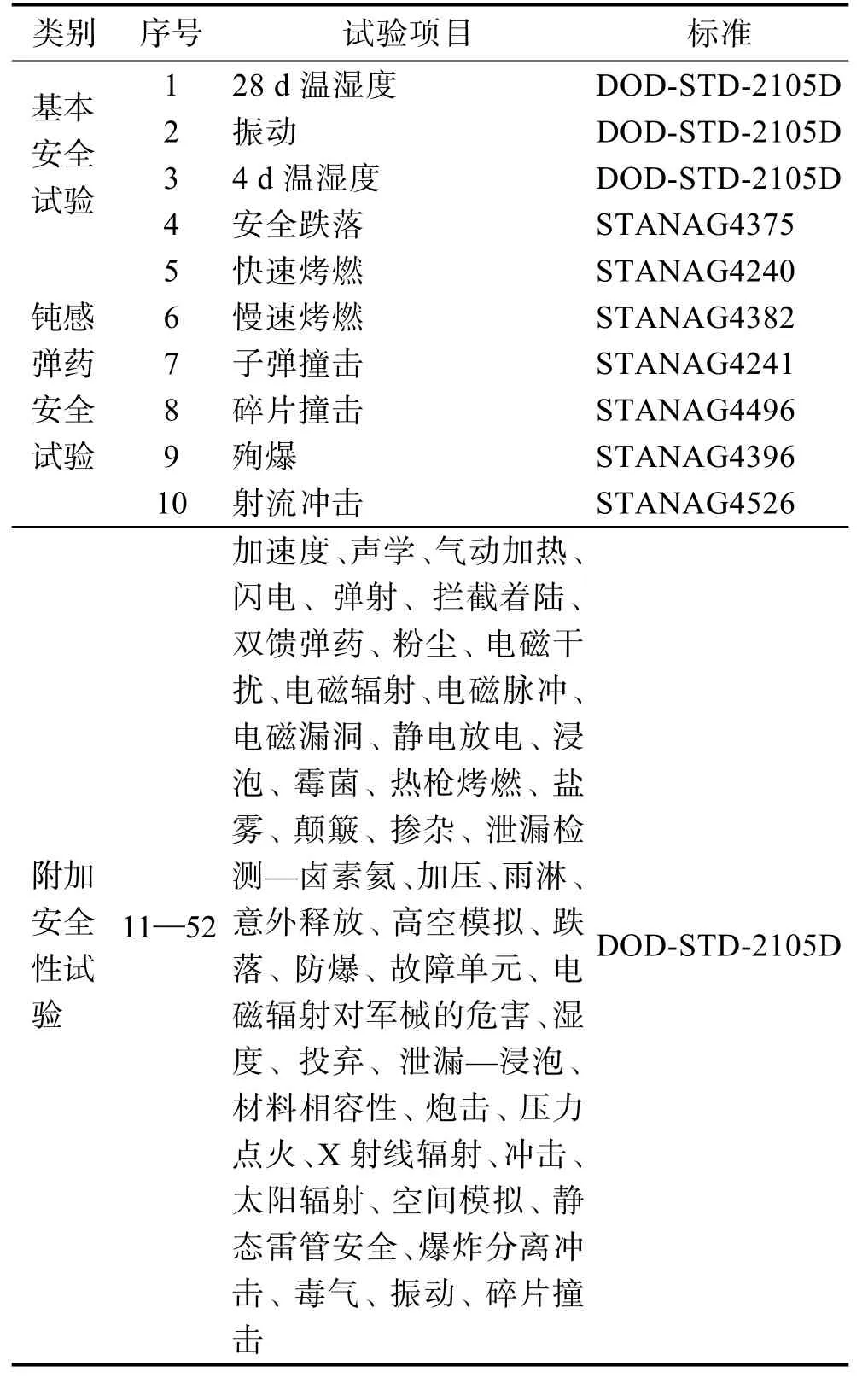

美国的DOD-STD-2105[30]非核弹药危险评估试验标准体系在参考北约标准体系的基础上,形成了安全性系列标准。该体系以美军标2105D为框架,试验项目包括4项基本安全试验、6项钝感弹药安全性试验(与北约体系基本一致)和42项附加安全性试验,这52项试验项目和25项标准形成了2105标准体系的核心。此外,2105标准体系还引用了如下标准:MIL-STD-167为舰载设备的机械振动标准;MIL-STD-331为引信及引信组件环境和性能试验标准;MIL-STD-810F为环境工程及实验室试验标准;MIL-STD-882为系统安全性程序要求的实施标准;MIL-STD-1670为空射武器的环境准则和指南;MIL-HDBK-310为军用武器产品的全球气候数据标准。

美标准体系共包括了4项基本安全试验、6项钝感弹药安全性试验及42项附件试验,见表2。在具体产品研制中,可根据具体型号寿命剖面实际面临的威胁因素进行裁剪,特别是附加安全性试验。

表2 美国DOD-STD-2105标准体系试验项目及相关标准Tab.2 Test project and related standards for DOD-STD-2105 of USA

此外,还有法国的DGA/IPE弹药需求测试试验标准体系、英国的JSP520弹药安全性试验考核标准体系、德国的BM-VG弹药安全性试验考核标准体系和意大利的DG-AT安全性试验考核标准体系。与美体系相似,英体系、法体系和德体系也借鉴了北约4439标准体系,英、德还引用了其钝感弹药评估和试验标准。意体系则融合了北约和法国的弹药安全性试验考核标准。对比分析可知,美国、法国、北约安全试验考核的试验项目不同,见表3。北约安全性试验包括跌落、快烤、慢烤、子弹撞击、殉爆、射流冲击、碎片撞击等7项试验。法国在北约7项试验项目基础上,将碎片撞击试验细化为轻型和重型碎片撞击试验,并增加了静电试验。美国则进一步细化分类,以6项弹药安全性试验为核心,增加了4项基本安全试验,以及42项附加安全性试验。

表3 各国安全性试验考核项目比对Tab.3 Comparison of safety test and assessment items in different countries

5 结语

随着试验技术的发展,武器弹药异常事故环境安全性会向着更加直观、安全和定量的方向发展,测试手段也会更加丰富,可以获取更多以往试验中无法获得的信息,从而更加准确地评估武器弹药异常事故环境下的安全性。目前国外在武器弹药异常事故环境安全性试验方法和评估准则方面已较为完善。相比而言,国内武器弹药异常事故环境安全性试验技术领域与国外存在一定差距,技术手段还需进一步创新,安全性试验和评估标准体系还需建立完善。鉴于国内武器弹药异常事故环境安全性试验技术的发展现状,建议持续发展安全性试验技术,建立满足要求的配套试验装置与测试系统,尽快提高武器弹药异常事故环境安全性试验技术水平,形成体系完善的武器弹药异常事故环境安全性试验能力,解决更多、更苛刻事故场景对应的试验模拟能力覆盖问题,并建立完善的试验和评估标准体系。