汽车灯具起雾原理及目前市场对策

2021-06-04刘岩

刘 岩

(上汽大众汽车有限公司,上海 201800)

1 概述

近年来,随着汽车工业的飞速发展,汽车的造型越来越多样化、科技化,汽车灯具作为汽车上重要的安全照明装置,造型也随之千变万化,而灯具雾气问题始终是困扰众多车企的一个重要问题,也是引起售后市场抱怨的一个重要因素。车灯起雾,其实是正常的物理现象,当车灯内部空气湿度处于较高水平时,起动车辆或点亮车灯,都可以使灯具内部温度迅速升高,而温度较高且含水量较高的空气无法直接蒸发到空气中,便会在灯具前部透明面罩的低温区域凝结,从而形成肉眼可见的“雾气”。举个例子,北方的冬天室内外温差很大,当室内做饭时,很容易在窗户上形成雾气,夜晚温差更大的时候还会出现“窗花”,这与灯具内部的雾气形成有着相同的原理。车灯内部雾气的形成对车灯的外观以及车灯内部电路都有着严重影响,甚至会使车辆照明效果大打折扣,对行车安全造成隐患。据统计,由于车灯雾气问题造成的市场抱怨率占总抱怨率30%以上。因此,项目初期找到合理的设计方案是十分有必要的。

2 车灯雾气的成因

车灯雾气主要是灯具内部空气受发动机热量、光源热量或暴晒 (外界环境)影响,温度升高,容纳水分能力提高,而靠近配光镜附件相对内部温度最低,车灯点亮情况下,从光源位置到周围温度场呈递减趋势,空气中水分在配光镜内壁凝结,形成雾气 (凝露),且受重力影响,低温空气分布于灯具内部底层,因此大多雾气在灯具配光镜下沿或灯具尖角等温度较低位置较为严重,如图1所示。

通过灯具前期设计可选择雾气形成较少且雾气消散较快的设计方案,但很难从根本上消除产生雾气这一现象,此现象为正常物理现象,非车灯品质问题。

图1 灯具起雾

3 车灯雾气问题改善方法

针对目前市场上灯具雾气问题,受成本等限制因素,改善方法主要有以下几种。

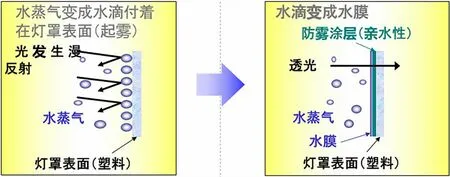

1)外配镜内部喷涂防雾涂层

目前市场上,中高端车型使用防雾涂层的改善方案较多,此方法优点是效果显著,不会在配光镜内侧形成雾气、影响外观及行车安全,此方案的原理就是在灯具配光镜内侧喷涂防雾涂层,形成一层亲水层,当灯体内部有水分析出时,会“平摊”在配光镜上 (图2),不会形成小水珠,因此外观不易发现。但是此方法成本较高,工艺较复杂,受喷涂工艺影响,并且有一定的时效性,如长时间处于湿度较高环境下,或灯具腔体较大、水分较多时,防雾涂层无法承受过多的水分,会导致水从内侧流下,从而形成“流挂”,干燥后仍可见,时间久后防雾涂层失效,雾气问题重复出现。

图2 外配镜内部喷涂防雾涂层

2)吸水物质方案

灯体内部固定一定比重的干燥剂等能够吸收水气的物质,使灯体内部空气湿度处于相对较低水平,不易形成雾气。配合合理的通气方案,即便形成雾气也能尽快消散。此方案优点为成本较低,操作难度较低,不受工艺影响,但灯具内部应尽量固定吸水物质,防止车辆行驶过程中脱落影响灯具内部功能,尽量放置于容易结雾位置,且肉眼无法从外部观察到,此方法缺点为只能改善雾气,恶劣环境或温度的骤变仍然可能会形成雾气,并且吸水物质无法循环使用,失效后无法起到改善作用。

3)设计初期注意事项

设计初期阶段通过模拟软件对灯具内部温度场及空气流场进行模拟,尽量保证配光镜表面温度较均匀,尽量不要存在气流“死区”、尖角或异形内部装饰条尽量选用镀铝零件,即便起雾也可降低视觉效果,减少客户抱怨。

4 设计阶段方案雾气验证方法

设计阶段需要对通气方法及雾气改善方案进行验证,即我们所讲的试验验证。由于灯具的特殊性,试验验证一般分为实验室验证与整车试验验证。

4.1 双腔试验

试验室验证目前主要试验方法为双腔试验验证,即模拟灯具装车工况,壳体侧设定高温环境,配光镜一侧则设定为低温环境,中间用挡板隔开。试验过程中点亮车灯,并用低温水对配光镜表面进行全方位喷淋,而后静置,观察同等时间灯具散雾情况并记录,从而选出最优设计方案。

4.2 整车试验

整车试验验证目的主要是模拟用户洗车或下雨工况下车灯起雾及散雾情况。试验需要在温度-5~7℃,相对湿度大于75%情况下进行,达到试验条件方可进行测试,否则失去验证意义。

1)静态测试方法

试验样件至少提前24h换装到试验车辆,首先预热15min时间 (期间灯具各项功能打开),15min后用淋雨设备对试验车辆进行全方位喷淋 (试验情况参考图3),持续时间也为15min,此阶段为车灯起雾阶段。随后观察车灯雾气情况并使用相机记录,然后关闭发动机及所有灯光功能,静置15min,观察车灯雾气情况并使用相机记录,最后启动发动机,打开车灯近光功能,持续时间15min,观察车灯雾气情况并使用相机记录,此过程如任意阶段雾气消散,则认为验证方案通过此项试验,此试验最好有一辆量产已知起雾情况的车型同时对比进行。

2)动态测试方法

经过静态测试的试验车辆如仍旧存在雾气,则需要进行动态试验,验证雾气消散情况,将静态试验结束后的试验车辆行驶在积水路面,同时前方由一辆引导车负责制造高湿度工作环境,为试验样件提供一个更为严苛的试验环境 (如在雨天进行,则无需引导车辆),关闭试验车辆所有灯光功能,以大于60km/h的速度行驶25km,行驶结束后观察车灯雾气情况并使用相机记录,如雾气依然未能消散,则认为需要优化试验方案。

3)防雾涂层方案验证方法

由于防雾涂层方案的特殊性,无法通过正常试验方法验证防雾涂层的可靠性,因此防雾涂层需要进行长时间且多次的淋雨以后,观察防雾涂层失效情况方能定义方案可行性。试验方法为安装被测样件到试验车辆,试验车辆怠速情况下点亮车灯所有功能持续30min,然后使用淋雨设备对试验车辆进行30min的喷淋,结束后观察防雾涂层是否失效,而后等待灯具内部水分充分干燥后重新观察涂层状态。此试验需要重复进行4次,每次试验间隔至少1天时间,4次试验结束后如涂层仍无明显肉眼可见失效情况认为方案合格,通过测试。

图3 淋雨设备对试验车辆进行全方位喷淋

5 总结

车灯起雾受多方面因素影响,但是最主要的还是受灯体形状及结构影响,改善雾气的方法有很多,但是由于每种灯具形状及构造不同,改善方案也不尽相同,我们需要通过前期的软件模拟以及试验验证才能找到最适合的方案。由于目前车企市场竞争激烈,成本也是需要考虑的重要因素之一,总之理论结合实践,方能有效优化车灯起雾现象,希望不久的将来,科技能够既经济又有效地彻底解决这一难题。