脱硫浆液引射增压装置的理论计算研究

2021-06-03张锡乾杨彭飞吴冲

张锡乾,杨彭飞,吴冲

(中国华电科工集团有限公司,北京100070)

0 引言

燃煤电厂锅炉运行过程中产生的烟气中含有大量有害气体及细颗粒物,后者会在烟囱出口形成气溶胶,是形成霾的原因之一。实现烟气净化已成为当前大气污染治理的当务之急。目前,燃煤电厂90%以上的脱硫设施采用石灰石-石膏湿法脱硫工艺,脱硫塔出口烟气温度为48~52℃[1-2]。湿法脱硫塔中烟气与脱硫浆液逆向接触,脱硫浆液中的水分吸收烟气热量变为水蒸气与烟气混合,使烟气露点温度和绝对含湿量逐渐升高形成饱和烟气,并直接排入大气。由于烟囱出口温度较低,烟气与冷空气接触过程中,烟气中的饱和水蒸气以空气中的超细粉尘颗粒为凝结核发生凝结,形成气溶胶等颗粒物[3-4]。燃煤电厂湿法脱硫系统运行时,需要通过控制脱硫塔内浆液的pH值、Cl-的质量浓度等参数,以确保脱硫效率和石膏品质不受影响,同时需定期对脱硫系统进行排污和补水[5]。另外,由于脱硫塔入口烟气温度为110~140℃,高于脱硫系统运行温度,因此需要对脱硫入口烟气进行喷水降温,保证脱硫效率[6];同时,脱硫出口烟气携带大量水蒸气,石膏浆液的排出及反应等造成吸收塔水分流失,因此需要不定期对脱硫系统进行补水,以维持系统水平衡。由于湿法脱硫系统耗水量较大,对处于北方缺水地区燃煤机组影响较大[6-7]。

针对燃煤电厂烟气中的超细颗粒物和气溶胶等污染物排放及烟气冷却节水问题,多数电厂采用降低烟气温度的方法进行处理[8-11],部分电厂通过在脱硫循环浆液管道上增设浆液冷却装置降低烟气饱和温度和含湿量,从而脱除烟气中的超细颗粒物和气溶胶等污染物,并取得节水效果,减少吸收塔补水[12]。但是由于在浆液循环管道上增设烟气冷凝装置后管道阻力增大,导致浆液循环泵出力不足,脱硫效率降低。脱硫塔浆液喷嘴长时间运行易堵塞,也容易造成浆液管道阻力增加。

为解决管道阻力增大导致原浆液循环泵出力不足问题,提出在脱硫系统浆液循环管道上加装引射增压装置的设计方案,该装置在燃煤电厂改造尤其是安装空间受限场合具有良好的应用价值。

1 引射增压装置简介

1.1 引射增压装置的结构

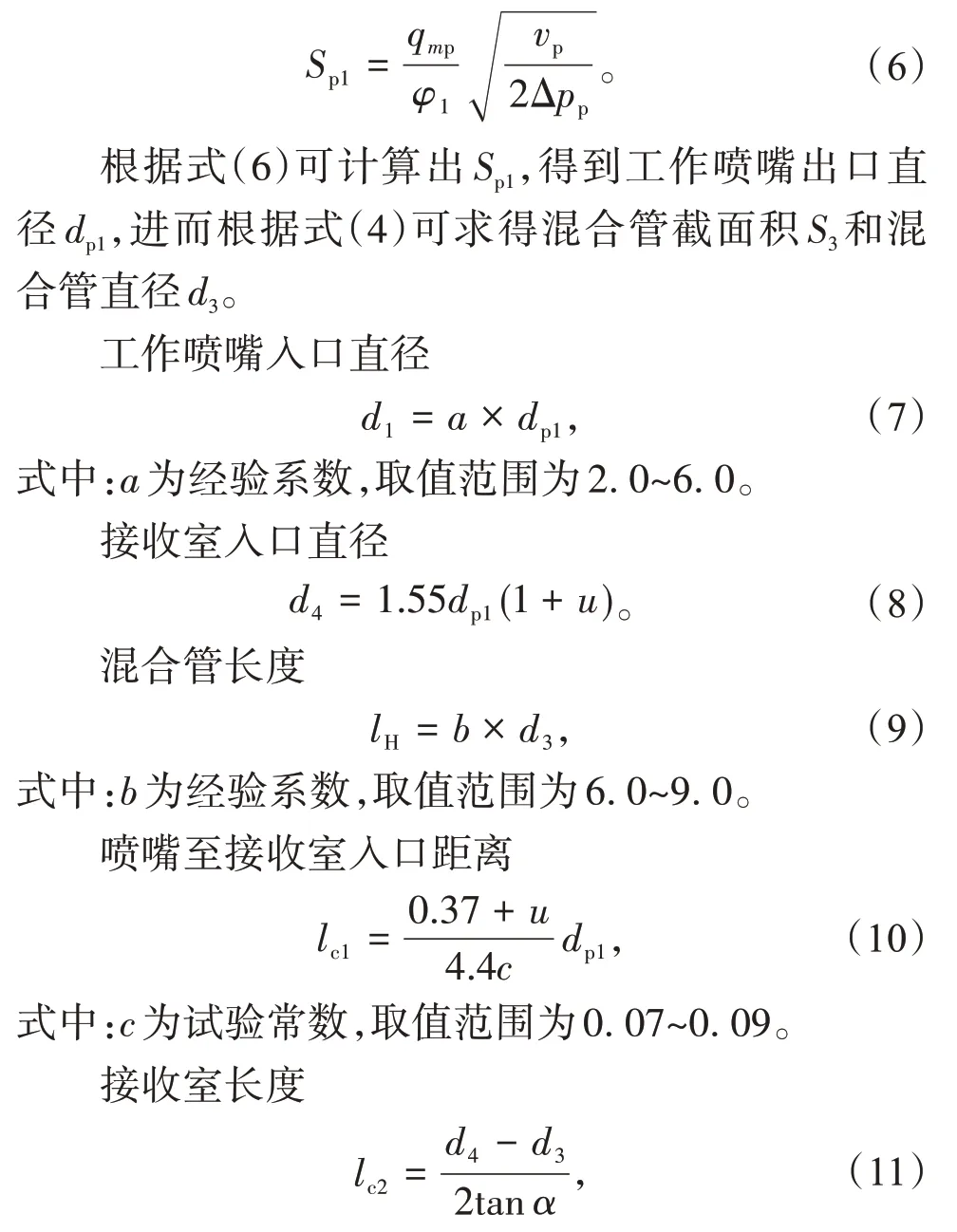

引射增压装置在工业生产中应用广泛[13-14],其结构如图1所示,主要包括工作流体管道、工作流体喷嘴、接收室、混合管、扩压管5部分。

图1 引射增压装置结构Fig.1 Schematic of the slurry injection and pressurization device

1.2 引射增压装置在脱硫系统中的应用设想

引射增压装置的工质分为工作流体和引射流体。在脱硫系统中,其工作流体和引射流体均为脱硫浆液。脱硫浆液引射增压装置工作流程如图2所示,脱硫塔内的脱硫浆液经电动蝶阀进入浆液循环泵进行增压,然后进入浆液冷却装置与冷媒水进行换热降温。浆液经过浆冷却装置后的压力损失约为10 kPa,导致原浆液循环泵出力无法满足脱硫喷淋层浆液喷嘴出口的压力,造成脱硫效率下降。若对原浆液循环泵进行更换或改造,工期较长且费用较高。安装引射升压装置可提高浆液循环管道内的压力,保证脱硫效率。

图2 脱硫浆液引射增压装置系统工作流程Fig.2 Flow chart of the slurry injection and pressurization device

如图2所示,在安装有浆液冷却装置的浆液循环管道下游位置安装引射增压装置。浆液冷却装置出口的部分浆液作为工作流体,其余浆液作为引射流体,利用工作流体引射浆液冷却装置出口的引射流体。工作流体先经过升压泵增压到pp,通过工作流体喷嘴后压力从pp降低到pH。随着与喷嘴距离的增加,工作流体在接受室出口处压力进一步降低到p2。在压差和高速工作流体的卷吸作用下,引射流体进入混合管并在管内发生剧烈的湍流作用,速度场逐渐趋于均衡,同时压力升高。在混合管出口处,由于进入扩压管的作用使混合浆液的速度降低,压力升高到pc[13-15]。浆液经引射升压装置后压力从pH升高到pc,压差为10~50 kPa,可抵消浆液冷却装置产生的阻力,保证脱硫效率达标。

2 引射增压装置的设计计算

引射增压装置的内部流动复杂,工作流体速度大、混合流体产生的回流等引起高雷诺湍流流动。本文在索科洛夫[14]的一维喷射器设计理论基础上,结合动量定理等基本定律,整理出适用于湿法脱硫系统的浆液引射增压装置理论设计计算方法。

2.1 引射增压装置的特性方程

本文研究的流体为湿法脱硫石灰石-石膏浆液,属于非弹性介质,各浆液比容相等,因此通过工作流体喷嘴的介质流量与介质流速成正比。引射增压装置的特性曲线方程可根据非弹性介质的动力定理直接推导出来,见式(1)

比值Δpc/Δpp是引射增压装置的相对压降,从式(1)中可以看出,Δpc/Δpp取决于Sp1/S3、各个部件的速度系数和引射系数u,而不取决于Δpp。

另外,式(1)中假设了工作喷嘴出口截面和混合室入口截面之间的工作流体界面保持不变,且仅当S3/Sp1≥4时适用。由于脱硫浆液引射增压装置属于低压引射,当S3/Sp1<4时对应的引射装置是高压引射,在此不进行讨论。

2.2 引射增压装置最佳截面比的计算

引射增压装置的最佳截面比可根据式(1)推导出来。假设Δpp和引射系数u为已知,最佳截面比S3/Sp1可对式(1)进行d(Δpc)/d(S3/Sp1)=0微分求解。假设n是常数,得到

对于给定了Δpc和Δpp的案例,对公式进行了进一步的简化,通过联立式(2)和式(3)可推导出引射增压装置的相对压力降和最佳截面比的计算公式

2.3 喷射系数的计算

对于给定了Δpc和Δpp但未给定引射系数u的工程案例,通常先利用式(4)对最佳截面比S3/Sp1进行求解,进而求得n的具体值。式(3)可简化为关于引射系数u的一元二次方程,对其进行求解,得到

通过上述公式可求得最佳引射系数u。

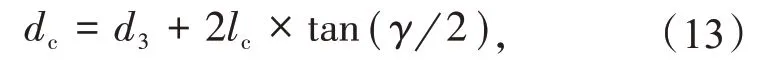

2.4 结构尺寸的计算

引射增压装置的最佳截面比在式(2)中已经进行了详细的阐述,在已知工作流体、引射流体或混合流体其中任一参数时,结合引射系数u可计算出工作喷嘴出口的面积为

式中:α为接收室的夹角,一般取值45°。

扩压管长度及混合管出口截面至扩压管出口截面的距离

式中:β为经验系数,取值范围为3.4~6.0。

扩压管出口直径

式中:γ为扩压管的张角,取值范围为6°~15°。

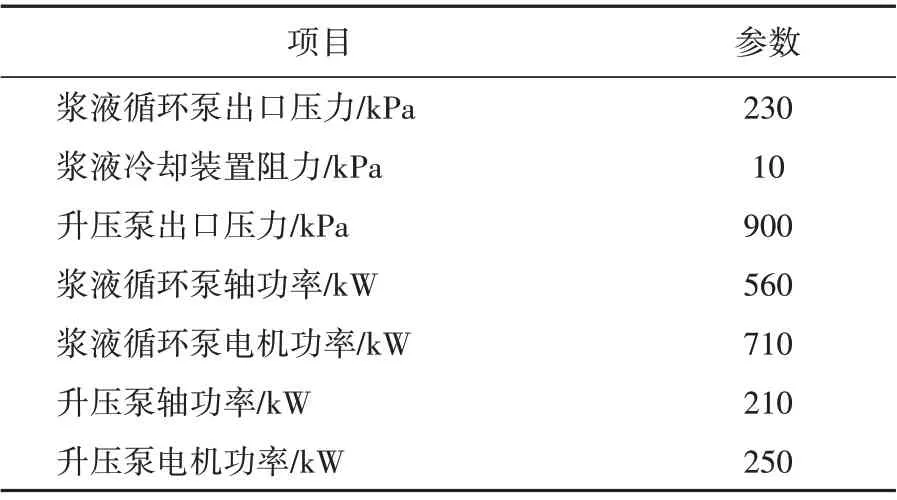

3 针对脱硫系统的引射增压装置设计计算

根据第2节引射增压装置的理论计算,结合某项目石灰石-石膏湿法脱硫系统的运行参数及工作浆液、引射浆液的性质,编写了引射增压装置的计算程序,并计算出应用于脱硫系统的引射增压装置几何尺寸和运行参数。脱硫系统运行参数见表1。

表1 脱硫系统运行参数Tab.1 Operation parametersof thedesulfurization system

设计工况下引射增压装置的工作浆液、引射浆液以及混合浆液具体参数见表2。

表2 脱硫浆液参数Tab.2 Parameters of desulfurization slurry

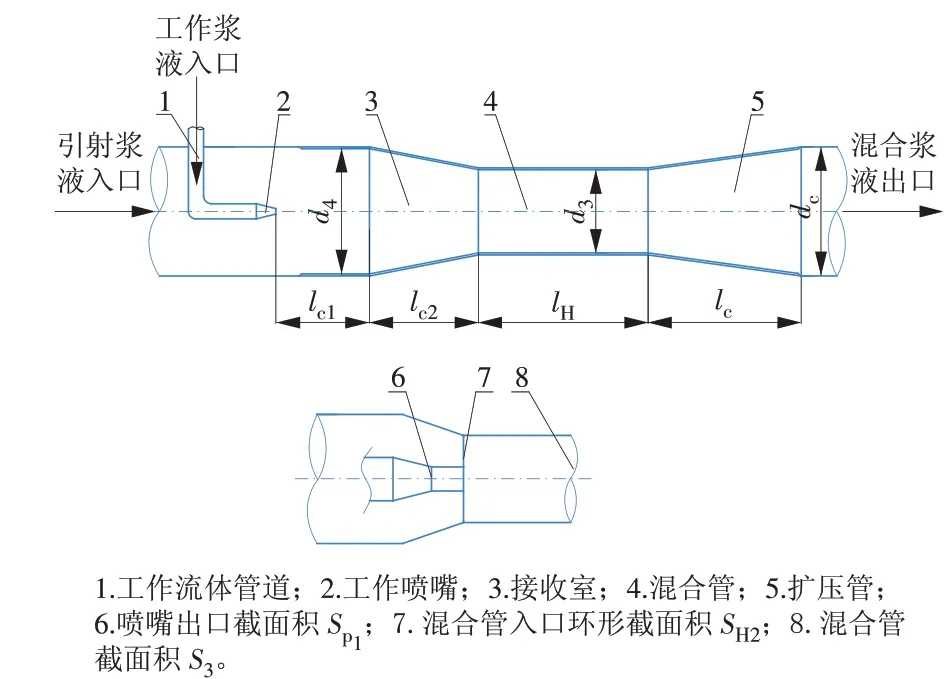

采用上述设计参数通过程序对引射增压装置进行计算,得到引射增压装置的设计结果。图3为引射增压装置的结构简图,部分几何尺寸见表3。

图3 引射增压装置简图Fig.3 Schematic of the injection and pressurization device

表3 引射增压装置几何尺寸Tab.3 Geometric dimensionsof theinjection and pressurization device mm

表3中引射增压装置的几何尺寸能够满足脱硫系统的安装要求,且根据理论计算能够保证脱硫系统正常运行。

4 结论

本文针对燃煤电厂浆液冷却消除石膏雨、脱硫节水及减少气溶胶等可凝结颗粒物技术存在浆液循环管阻力增加导致脱硫效率下降的问题,提出在浆液冷却装置下游增设引射增压装置的技术方案,详细分析了引射增压装置的工作原理及其在湿法脱硫系统上应用的设想。以索科洛夫一维设计理论为基础,结合脱硫系统的实际运行条件,从流体力学角度进行了理论分析,给出了脱硫浆液引射增压装置设计理论计算。采用该方法编写了计算引射增压装置几何尺寸的程序,并针对某脱硫项目进行了引射增压装置的方案设计,理论上验证了设计方法的可行性,为引射增压装置的实际设计提供了理论指导。