深水深层井钻井关键技术发展与展望

2021-06-03刘书杰吴怡谢仁军焦金刚

刘书杰 吴怡 谢仁军 焦金刚

1.中海石油(中国)有限公司海南分公司;2.中海油研究总院有限责任公司;3.海洋石油高效开发国家重点实验室

国际能源署数据,近10年发现的超1亿t储量大型油气田,60%来自深水或超深水,深水油气已成为世界石油工业的主要增长点和科技创新的制高点[1]。而我国南海是世界四大油气聚集地之一,石油地质储量约为372亿t,约占我国油气总资源量的三分之一,其中70%以上蕴藏于深水、深层区域,勘探开发潜力巨大,是我国未来能源的重要接替区和增长点。按照国际通用概念,井深超过4 500 m的井称为深井,超过6 000 m的井为超深井,超过9 000 m的井为特深井[2]。国外深水、深层井(简称双深井)起步较早,特别是从2006年巴西桑托斯盆地盐下碳酸盐岩储层取得突破以来,深水、深层已经成为国外油气开发热点区域,代表性的油田有巴西Libra、墨西哥湾Appomattox等[3]。国内深水、深层处于起步阶段,目前深水深层探井已开始进行钻井作业,作业风险集中在套管强度(圈闭压力)、地层漏失、固井水泥等方面[4]。深水定将成为中国油气资源接替和增储上产的主要目标区。目前全球油气勘探开发热点已逐渐向深水、深层发展。双深井将钻遇更深的地层,加上深水的影响,相比常规深水井,将面临海底低温和储层高温并存、窄压力窗口和异常压力并存、地层可钻性差和钻井工期长、恶劣海洋环境条件等作业挑战。随着海洋石油勘探开发的不断推进,已初步形成一套双深井钻井关键技术,笔者对该技术的发展进行了系统总结和分析,并对我国双深井钻井技术的前景进行了展望。

1 双深井钻井关键技术

通过分析双深井的作业难点与工艺流程,其关键技术主要包括7个方面:井身结构优化技术、控压钻井技术、稳流变高承压钻井液体系、极高温大温差固井工艺、钻井气侵溢流早期监测信号传输系统、水下井口疲劳寿命延寿技术、井筒完整性技术。

1.1 井身结构优化技术

以井控、钻井安全及固井作业等钻井工程控制参数为约束条件,采用了双向动态循环法代替传统单向静态法设计双深井井身结构[5]。此方法基于地层压力精准预测、浅层地质灾害有效识别技术、波动压力计算、套管强度校核和井口承载力分析结果,可有效封隔地质灾害层和漏失层等复杂地层,保证水下井口稳定性,并使套管层次更加合理。地质复杂必封点则可根据所钻遇的地层岩性来考虑其位置[6-9]:(1)浅部的松软地层是一些未胶结的砂岩层和砾石层,地层特点是疏松易塌,一般采用高黏度钻井液钻穿后下入表层套管封固;(2)为安全钻入下部高压地层而提前准备一层套管并提高钻井液密度;(3)封隔复杂膏盐层及高压盐水层,为钻开目的层做准备;(4)考虑备用一层套管,以应对地质加深的要求和应付预想不到的复杂情况发生。

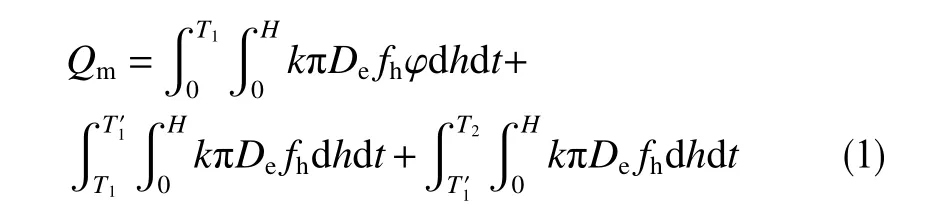

对于双深井井身结构设计,由于受复杂的海洋环境、地质条件、井口载荷大的影响,表层导管作为承压的第一层管柱,是钻井作业的第一道关卡,其尺寸、深度的设计显得尤为重要[8]。对于表层导管下入深度设计,以考虑导管下入作业时间、排量和钻头伸出量的多因素深水表层导管实时承载力计算模型(式1)为基础,根据表层导管的竖向受力平衡,可以得到基于作业参数控制的表层导管下入深度设计方法[5-7]。

式中,Qm为实时承载力,N;De为表层导管外径,m;fh为单位面积摩擦力,Pa;φ为送入工具解脱时刻承载力影响系数;H为表层导管入泥深度,m;k为多因素承载力恢复系数;T1为导管下入到位时刻,h;为导管送入工具解脱时刻,h;T2为导管送入工具解脱后某一时刻,h。

1.2 控压钻井技术

精细控压是双深井自动化钻井的一个实现点,通过系统监测和控制设备进行在线实时监控,保证井筒压力平衡,实现安全高效钻井。双深井控压钻井技术主要有井口回压模式控压钻井和CML双梯度控压钻井[10]。井口回压模式钻井主要通过井口压力的自动调节和反馈控制。主要原理是根据目标井口回压,依据节流管汇特性曲线计算节流管汇合理的开度值,将控制的回压转换为对应的开度值,并传递给开度控制模块,当节流管汇开度调节到对应的计算值时,井口回压已经位于所需要调节的设定值附近,完成井口回压的快速调节。其核心部件为MPD节流管汇[11],主要部件和原理如图1所示。

图1 井口回压模式控压钻井原理Fig.1 Principle of managed pressure drilling in the mode of wellhead back pressure

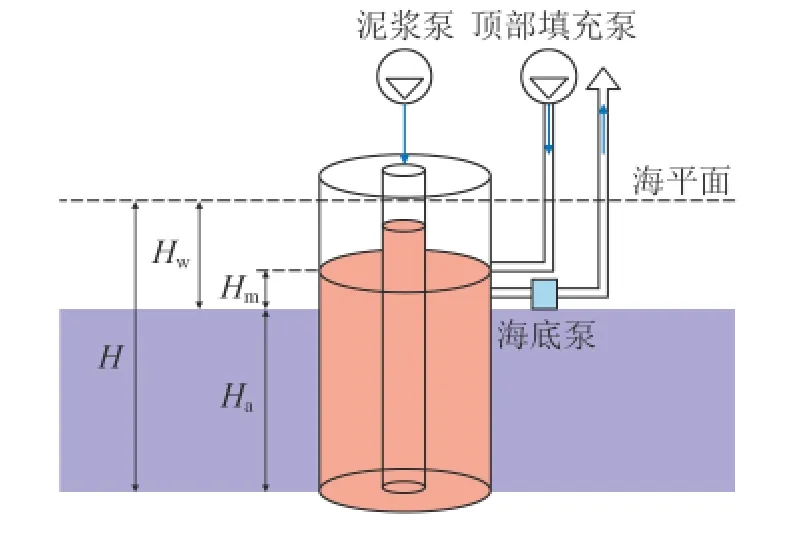

CML双梯度控压钻井是指正常钻井作业期间,将高密度钻井液注入钻柱,钻井液从井底环空向上携带钻屑返至泥线通过海底泵提供动力经回流管线返回地面,通过泥浆泵、海底泵和顶部填充泵控制泥线上钻井液液位水平从而有效地控制井筒压力,减少钻井液用量,减少非生产时间,并提高钻井安全性[1],如图2所示,图中Hw为平均海平面高度,H为井口距离海底深度,Ha为井底至海底泥线深度,Hm为隔水管内钻井液距离海底高度。CML双梯度控压钻井的主要设备有:海底泵组、回流管线、止回阀、控制室等。对于双深井,采用CML双梯度控压钻井可较好适应高压伴窄密度窗口地层,在具有窄密度窗口的层段中,可以通过增加钻井液密度来补偿循环密度当量[12-13]。与此同时,也可以通过改变环空液位高度来抵消起下钻波动压力以维持地层压力稳定,防止井涌、井漏等复杂事故。从技术层面讲,在深水深层钻井中,CML双梯度钻井显著优于井口回压控压钻井,但是处理井控的能力弱于井口回压控压钻井。

图2 CML双梯度控压钻井原理图Fig.2 Principle of CML double-gradient managed pressure drilling

1.3 稳流变高承压钻井液体系

双深井将面临储层高温、地层压力变化大的问题,对钻井液的稳定性、流变性和承压性具有较高的要求。目前双深井主流的钻井液体系有合成基钻井液体系和油基钻井液体系。国内主要的生产厂家为中海油服和麦克巴公司。对比分析目前双深井使用的典型的3种钻井液体系的高温高压环境下的流变性、降滤失性、润滑性、沉降稳定性和页岩抑制性[14-15]。对于流变性,两种油基钻井液动切力和低剪切速率黏度偏低,可能存在携岩问题;对于降滤失性,X-1水基钻井液和Y-1油基钻井液高温高压环境下的滤失量较大;对于沉降稳定性,油基钻井液沉降稳定性较好。不同钻井液沉降稳定性性能测试结果见表1。

表1 不同钻井液沉降稳定性测试结果Table 1 Sedimentation stability test results of different drilling fluids

双深井钻井液技术中还涉及到井壁强化技术,主要是现场随钻防漏技术。在钻入深层时,需要将随钻堵漏材料加入到循环钻井液中,提高易漏地层承压能力,避免发生渗透性漏失。主要工艺:根据地质设计及邻井井漏的情况统计,预估出潜在漏层,随钻防漏材料在距潜在漏层前50 m按循环周均匀加入循环钻井液。如果受到钻井液固相要求限制,可采用随钻段塞防漏工艺,即提前准备或隔开一个泥浆罐,配置随钻段塞防漏浆,在钻入潜在漏层后,如发生钻时加快或微量钻井液漏失等情况,立即注入随钻防漏浆进行防漏,并每隔一定的时间间隔注入一段段塞,保证随钻防漏效果[16-18]。

1.4 极高温大温差固井工艺

双深井固井工艺条件极为苛刻,温度可达250 ℃,封固段长达3 000 m以上,顶底温差大(90~150 ℃),压力窗口窄(0.2~0.4 g/cm3)。因此,双深井固井可能存在强度衰退、稠化时间长、温差大导致顶部强度发展缓慢、水泥浆性能难以调节、固井易漏失等问题[19-21]。对于双深井常用的固井工艺有控压固井(MPC),主要技术原理为在下套管、固井前循环钻井液、注替施工、起钻、候凝等全部作业过程中,利用精细控压钻井系统,通过旋转控制头和回压控制系统控制井口回压,合理有效控制环空当量密度大于地层压力梯度而小于地层漏失压力梯度,使井筒处于压稳而不漏的状态下安全完成整个固井施工作业。控压固井与控压钻井原理基本相同,采用相同的设备,但是实施起来更为复杂,固井过程中涉及到不同的流体特性及排量[22]。常规固井时,全过程静液柱压力过大,易漏失;全程控压钻井时,静液柱压力欠平衡,借助井口回压和环空摩阻提供压力补偿,可减少固井漏失风险,保证固井质量,在固井过程中施加回压,可降低气窜风险。

固井阶段除了进行控压,还需要进行固井防漏措施、加速冲洗和提高顶替效率[23]。主要的工艺措施有:下套管前通井清洁井眼,优化钻井液性能指标;隔离液添加颗粒堵漏材料,防止固井过程中发生漏失;采用加重冲洗液,应用铁矿粉物理冲刷,提高冲洗效果;加重冲洗液+稀释冲洗液混合使用,保证10 min以上紊流冲洗接触时间,提高清洗效率;起钻前对目的层进行倒划眼破坏泥饼;优选一体式弹性扶正器,保证关键层位套管居中度达到80%以上。

1.5 钻井气侵溢流早期监测信号传输系统

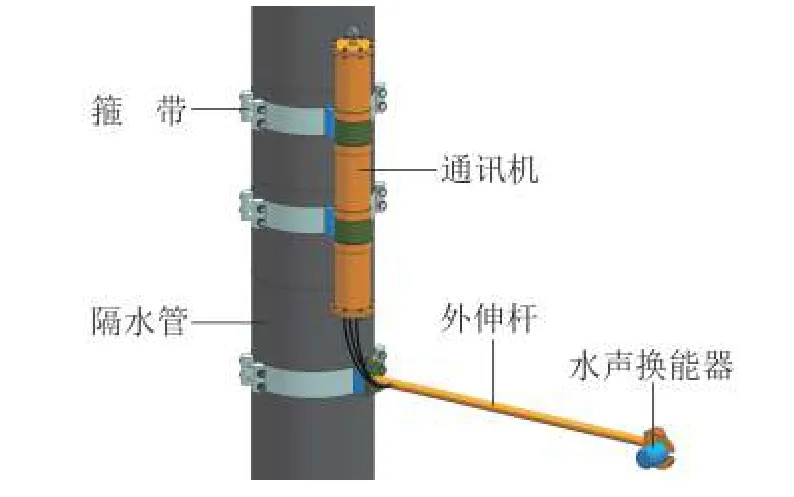

由于双深井海底地质环境复杂、压力窗口窄,经常面临气侵、溢流等复杂情况。如果处理不及时,可能会造成井喷等复杂事故的发生,危害巨大[24]。钻井气侵溢流水下早期监测信号传输系统的主要功能是根据水上监测主机的需求,依靠研制的传输系统通过串口接收水下气侵监测仪的数据,解算编码成声信号,以水声通讯的方式传输到水上监测主机,实现水下气侵情况的实时监测和数据管理,保障双深井钻井井控“早发现、早管控”,可满足双深井高作业时效的要求[25]。主要由水面单元和水下单元组成。水面单元主要由监控主机、收发组合换能器、电缆、通讯调制解调器等组成,水下单元主要由箍带、通讯机、外伸杆和水声换能器等组成,如图3所示。箍带主要是将通讯机和外伸杆与隔水管进行连接与固定。通讯机是深水气侵监测系统的主要部件,内部安装通讯调制解调器、控制系统、功率放大器、数据采集系统和电池等电子组件,并确保其在水下的密封。外伸杆是将水声换能器外伸一定距离,减少隔水管对水声信号的反射。

1.6 水下井口疲劳寿命延寿技术

图3 气侵溢流早期监测装置Fig.3 Early gas cutting and overflow monitoring device

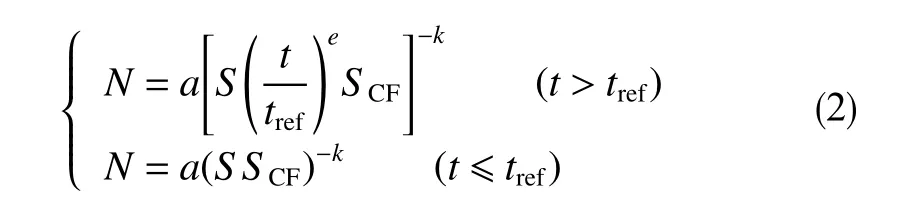

水下井口疲劳寿命关系到深水钻完井作业安全[26]。常规深水井钻完井作业工期约2个月,双深井因井身结构复杂、机械钻速低等原因,作业工期增加约1.5~2倍,给水下井口疲劳寿命带来较大挑战。井口疲劳寿命的影响因素有:钻井船参数(RAO、偏移量)、隔水管配置情况、隔水管顶张力设置、海洋环境条件、海底土壤条件、表层导管配置件、表层套管配置件、高压井口头型号、低压井口头型号等。根据规范DNVGL-RP-C203,水下井口疲劳分析模型所用的疲劳曲线由以下模型确定[27]。

式中,S为应力,包含应力集中,MPa;N为应力范围内的允许循环数;tref为厚度极限,取25 mm;a,k为确定疲劳曲线的系数,e为厚度系数,SCF为应力集中系数,均由DNVGL-RP-C203中的参数表确定。

对于不同结构,优选DNV规范中的S-N曲线和应力集中系数(SCF)来确定疲劳点。双深井水下井口疲劳安全系数(FOS)取10[27]。对于双深井探井的水下井口疲劳寿命需要满足3个月的勘探需要,生产井水下井口疲劳寿命需保证满足开发周期的需要。一般来说,双深井水下井口抗疲劳能力弱的结构为Ø914.4 mm表层导管和Ø508 mm表层套管接头的本体和接头焊缝。可以通过优化作业条件、套管配置情况,针对接头应力安全系数精确选取和合理选择作业时间窗口,实现水下井口疲劳寿命的增加。

1.7 井筒完整性技术

双深井的深部高温高压地层,井筒完整性保障面临极大挑战。其中由于地层信息的不确定性导致深水油气井井身结构设计复杂,会形成由自由段和封固段套管组成的多层次密闭环空结构[28]。投产后由于井筒内地层高温流体的径向传热,导致密闭环空内流体吸收热量产生附加膨胀压力,造成环空圈闭压力上升的现象。同时由于深水水下采油(气)树和井口结构的特殊性,导致套管间的环空压力无法释放,一旦当环空压力上升超过管柱的强度极限时,极易造成套管的挤毁变形[29-30]。影响井筒环空压力的主要因素有:生产时间、油井产量、环空流体热物性参数、套管物性参数、水泥环物性参数等。目前双深井井筒温度场和压力的计算模型主要为基于井筒地层热固耦合作用的多环空压力预测模型[31-32]。

双深井井筒环空圈闭压力防治方法主要包括:(1)提高套管钢级;(2)增加套管壁厚;(3)全封固井;(4)采用尾管井身结构;(5)水泥浆返至上层套管鞋以下;(6)安装破裂盘;(7)泡沫套管;(8)可压缩隔离液;(9)真空隔热油管;(10)隔热封隔液;(11)采用预应力固井;(12)采用专用井口补偿装置等。

2 双深井钻井技术发展趋势展望

依靠科研攻关和技术积累,双深井钻井技术取得了不断的突破,但还存在较大的提升空间,是未来石油勘探开发领域的重要攻关方向。为保证双深井勘探开发作业的高效、安全、环保、智能,双深井钻井技术一定具有自动化、规模化、信息化和智能化的特点。

2.1 规模化和自动化

加快研发双深井石油钻井自动化技术,构建规模化钻井工艺非常必要[33]。目前,深水钻井设备和规格参数较为复杂,但仍然缺乏自动化的性能。要想实现双深井钻井技术的自动化,必须跟进加强钻井工艺流程的研究,研制出具有高度自动化的钻井设备。随着钻井工艺和设备的自动化,也有利于促进双深井钻井技术的规模化应用。例如:深水浅层批钻技术,可将单口井浅层作业时间从10 d降至3 d。总之,双深井是未来油气勘探的主流领域,只有积极推动钻井设备和工艺的自动化发展,加快实现钻井装备和技术的规模化应用,提高生产效率,才能保证双深井油气开采的经济效益。

2.2 信息化和智能化

随着信息化时代的全面到来,信息化、智能化和大数据技术逐渐深入到社会生产和人类生活的各个领域,石油钻井技术也不例外[34]。相比传统的工业化模式,信息化极大加快了信息的传输,使得监控技术和勘测数据传输效率更高。在钻井技术中,利用信息化技术手段,实时监测钻井过程的各项数据,及时反馈可能存在的问题。在这种模式下,不仅提升了钻井质量,还可以降低人力监控成本,提升经济效益。此外,在信息化作业模式下,现场人员可远程掌握钻井生产情况,确保人员和钻井的安全性。未来要保证双深井钻井高质量完成,需要借助智能化技术,减少简单的、重复性工作。因此,以大数据、智能化为基础,创新钻井智能化工艺流程开发模式,是双深井智能油田的必须选择。

2.3 人员培养和团队管理

人员培养和团队管理是双深井石油钻井技术的重要组成部分,也是确保钻井技术应用质量的关键,代表着双深井钻井技术的软实力。因此,为提升双深井钻井技术的发展,加强技术人员的培训工作,从技术应用、安全生产等角度出发,提升专业水准和工作效率。在日常工作中,鼓励员工主动创新技术,优化钻井技术应用方式;在人员激励方面,把个人技术能力的成长和职业通道中阶层的递进结合起来进行综合激励,打造阶梯激励机制,形成针对不同梯队人员的激励阶梯,快速培养大批的优秀双深井钻井人才,使双深井钻井事业在高质量中发展。

3 结束语

海洋油气在深水、深层领域的突破,奠定了油气增长的基础。海洋油气资源丰富,深水深层油气田还处于勘探阶段,其中钻井技术也会更好地起到承接地质油藏和工程的桥梁作用,将会在海上勘探开发进程中起到至关重要的作用。但未来深水深层油气田安全、高效、经济的开发需要新的理论创新和技术突破。目前已初步形成了一套双深井关键技术,包括井身结构优化技术、控压钻井技术、稳流变高承压钻井液体系、极高温大温差固井工艺、钻井气侵溢流早期监测信号传输系统、水下井口疲劳寿命延寿技术、井筒完整性技术。这些技术已经在双深井钻井中起到十分关键的作用,为深水深层油气田勘探开发提供了坚实的技术基础。未来,还需要进一步推进双深井自动化、规模化、信息化、智能化钻井装备和技术的开发,培养更加专业和科学的团队,从而实现双深井安全高效的钻井作业,加快推动深水深层油气田开发的进程,保障国家能源安全。