TATB 基PBX 及其与HNS 复合装药的高速破片撞击安全性

2021-06-03王淑娟代晓淦柴传国文玉史

文 雯,王淑娟,代晓淦,柴传国,向 永,黄 谦,文玉史,李 明

(中国工程物理研究院化工材料研究所,四川 绵阳 621999)

1 引言

近年来,随着武器弹药使用环境的日益苛刻和高价值武器弹药在战场上的大量应用,对武器弹药在战场上生存能力提出了越来越高的要求。高速破片是最常见的战场威胁,其对弹药安全性的影响得到了广泛关注和研究。美国、北约的弹药安全性考核测试项目中[1-2],均包含了破片撞击试验。A. R. Gushanov 等[3]通过破片撞击炸药实验,提出了撞击起爆模型,并嵌入自主研发的LEGAK‑3D 程序进行了数值模拟。屈可朋等[4]获得了不同撞击速度下带壳装药的反应情况及破片的和护板的破坏形态。孙宝平等[5-6]开展了破片撞击不同状态(无损、损伤)装药的点火、起爆数值模拟研究。但目前弹药高速破片撞击安全性的研究大都局限于仅考虑主装药受到高速破片撞击的单一威胁,而没有考虑敏感药剂(如传爆药等)被高速破片击中而发生非理想起爆,进而影响主装药安全性的可能,同时战场常见的火灾等高温环境也将进一步加剧这一威胁[7]。

PBX‑C04 炸药是一种以TATB 为基的钝感高聚物黏结炸药(PBX),具有极好的安全性能,对机械刺激、冲击波及热刺激皆不敏感[8-13],在常规的落锤撞击、滑道试验中难以发生反应。在子弹口径12.7 mm、子弹速度850 m·s-1的枪击试验中,TATB 基PBX 炸药通常仅发生燃烧反应。炸药钝感化技术在一定程度上提升了传爆药在常规机械刺激下的安全性[14-18]但其面对高速破片撞击的安全性及其对主装药的影响尚无研究。

本研究针对TATB 基PBX‑C04 炸药及其与六硝基茋(HNS)复合装药结构,设计并开展了高速撞击安全性试验研究,通过超压测试、鉴证板破坏情况和残药的理化分析,研究高速破片撞击下钝感主装药的安全性响应规律及传爆药非理想起爆对钝感主装药安全性的影响。

2 试验部分

2.1 试验装置及加载装置

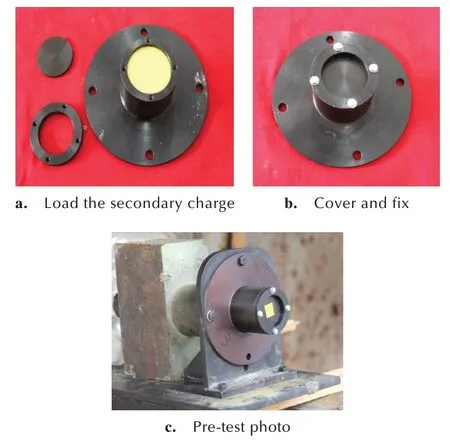

PBX‑C04 及其复合装药结构(PBX‑C04/HNS)高速撞击试验装置如图1所示,装药试验装置装配示意图如图2所示。主装药为PBX‑C04,尺寸为Ф50 mm×50 mm。传爆药为HNS,尺寸为Ф20 mm×5 mm,复合装药装配时将传爆药镶嵌在主装药顶部中心处,主装药和传爆药均由中国工程物理研究院化工材料研究所提供。试验装置材料为Q235 钢(屈服强度为235 MPa),壳体壁厚和底部厚度均为4 mm,弹丸撞击面盖板厚3.5 mm。壳体和盖板之间采用4 颗螺钉连接固定在一起。

图1 PBX‑C04 及其复合装药结构高速撞击试验装置图Fig.1 Diagram of PBX‑C04 and its compound structure as‑sembly

图2 试验装置装配过程照片Fig.2 Photos of assembly states of test devices with PBX‑C04 a)decomposition states loaded with PBX‑C04;b)assembed test device;c)photo of test device assembled with support

破片加载装置采用自主设计的高速破片发射装置(HSG25‑1800 型)[19],装置炮管长约4 m,破片速度可根据火药量进行调控,最高速度可达2000 m·s-1。破片结构设计参考美军标MIL‑STD‑2105D 破片撞击试验要求,破片尺寸为Ф14.3 mm×15.6 mm 的类圆柱体,头部锥角为120°,材料为T10 低碳钢,质量约为18.6 g。 高速破片发射装置和破片结构见图3和图4。

图3 高速破片发射装置图Fig.3 Photo of highspeed‑ fragment launcher

图4 破片结构尺寸图Fig.4 Schematic diagram of fragment dimensions

2.2 高速破片撞击试验

高速破片撞击试验平面布局图如图5 所示。采用高速破片发射装置将破片加速到预定试验速度,使其撞击到装药结构件,通过冲击波超压、高速摄影、鉴证板破坏情况和剩余残药的理化分析,综合分析高速破片撞击下的装药安全性响应。其中,自由场超压传感器布置在距离PBX‑C04 装药(或复合装药结构)盖板端面中心2 m 处,并分别沿弹丸飞行弹道轴线呈20°和38°分别对称布置4 支传感器。在垂直于弹丸弹道的水平方向布置高速摄影,用于记录破片的飞行速度、姿态以及撞击后样品的反应过程。鉴证板放置于PBX‑C04 装药(或复合装药结构)与靶基之间。

PBX‑C04(或其复合装药结构)的高速破片撞击试验分为常温(25 ℃)和高温(200 ℃)两种状态。其中对于高温复合装药结构的高速破片撞击试验,采用先加热,后撞击的方法,即先采用环形电阻丝式加热带将试验件加热到200 ℃并保温10 min后,再开展高速破片撞击试验。加热带功率600W,可实现3~20 ℃·min-1加热速率。具体的试验件装药状态、试验温度及破片速度列表如表1 所示。

图5 高速破片撞击试验俯视平面布局图1—发射装置,2—空气冲击波超压传感器,3—撞击破片,4—测速区间,5—电阻丝式环形加热带,6—被试试验件,7—靶基Fig.5 Bird′s eye view of experimental configuration of high‑speed fragment impact test1—launching equipment,2—sensors of air overpressure,3—fragment,4—velocity measuring zone,5—heating band of electrical‑resistance type,6—experimental components,7—target support

表1 两种装药状态试验件的试验温度和破片撞击速度Table1 Fragment impact velocities and temperatures of ex‑plosives at tests

2.3 反应烈度判定方法

装药受到破片撞击后根据装药反应过程整体表现和输出,可划分为无反应、燃烧、爆燃和爆轰等不同等级。目前,除了爆轰反应有明确的定义外,其他反应级别国内外行业内未见到定量的判定标准,通常需借助壳体破裂形态、壳体速度及空气冲击波超压进行综合评价[20]。具体而言,无反应级是指炸药经历事故载荷作用后,未发生自持放能反应;燃烧级是指炸药点火后持续燃烧,约束结构因内部剧烈增长压力而解体,被短程抛掷散落,通常有块状炸药因快速泄压引发燃烧熄灭而残留,也可能被限制在壳体残骸中持续燃烧;爆燃级是指结构约束中炸药剧烈反应形成高压,在急剧增长的高压下破碎炸药快速燃烧,形成装药结构的严重破碎、高速飞散,伴随显著超压生成,炸药很少残留。

为了进一步保证试验结果判读的准确性,本研究对装药受高速破片撞击后的爆燃和爆轰等较高烈度响应状态的判定以超压数据为主,以鉴证板和试验件残骸破碎情况为辅。对无反应和燃烧等低烈度响应的结果,则通过高速摄影拍摄的装药撞击后响应图像对比为主,以试验后回收的残留炸药表面进行X 射线光电子能谱分析(XPS)结果为辅,综合判定装药的响应情况。

3 结果与分析

3.1 试验结果

3.1.1 鉴证板/壳体破碎情况及高速速摄影影像

图6 是不同试验条件下PBX‑C04 装药撞击响应后鉴证板/壳体破碎情况及高速速摄影影像。

3.1.2 超压试验测试结果

不同条件下试验测得的超压情况详见表2 所示,其中空气中的冲击波超压值P2m是对4 支自由场超压传感器测得的有效数据平均后的结果。试验测量到的燃烧、爆燃和爆轰等烈度下的典型自由场超压曲线如图7 所示。

3.1.3 低烈度反应残留炸药的X 射线光电子能谱分析

对于装药受到撞击后无反应发生或发生燃烧等低烈度反应时,通常无超压产生,这就对反应级别的判定带来了困难。由于装药发生低烈度反应后通常会有大量破碎炸药块残留,本研究探索了采用X 射线光电子能谱分析技术(X ray photoelectron spectroscopy,XPS)[21]分别测试试验前后炸药表面的各元素组成及其结合能和含量,分析炸药表面发生的组分变化,从而辅助判定装药低烈度反应等级。

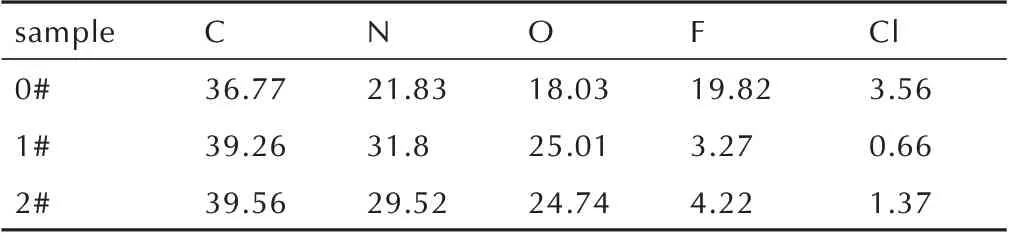

PBX‑C04 炸药配方主要由TATB 和氟橡胶粘结剂(F2314)组成,TATB 及F2314 的化学式见图8。从各组分的化学式中可看出O、N 两种元素全部来自于TATB,F、Cl元素全部来自于氟橡胶粘结剂F2314,可分别作为示踪元素表征反应状态。表2 为撞击前/后PBX‑C04 炸药表面各元素含量,其中试验前在装药表面取了1 份样品(0#),试验后由于撞击后回收的残余炸药的表面有可能是受到撞击后物理破碎形成,也有可能是由于装药发生了点火反应形成,为了确保样品的有效性,从回收的残余炸药中取了2 份样品(1#、2#)。图9 为撞击前/后PBX‑C04 炸药样品中各元素XPS 谱图。

图6 撞击试验后试验件残骸情况及高速摄影影像Fig.6 Experimental wreckages and high‑speed records of tested devices after fragment impacts

表2 不同试验条件下超压测试结果Table 2 Results of air overpressure at 2‑meter distance un‑der various test conditions

从表3 中可以看出,撞击前后的PBX‑C04 炸药样品其N、O、F、Cl 元素的含量均发生了显著变化,其中F、Cl 元素含量明显下降。这是由于包覆在TATB 晶体表面的粘结剂因为燃烧导致了脱落或者是粘结剂发生了反应,从而导致F、Cl 元素的下降;同时,由于粘结剂脱落TATB 晶体裸露导致N、O 元素含量有所增加。

从图9 可以看到,未经过撞击的标准样品和经过高速撞击后回收的样品N、O、Cl、F 元素的谱峰的数目一致,结合能基本没有变化。C 元素的谱图第一峰峰值降低,第二峰分裂成三个峰并且峰值升高,其原因可能是炸药发生燃烧,部分表面被烧黑炭化。结合前述的各元素含量分析,进一步说明了回收的样品发生了燃烧反应。

综上,基于超压、鉴证板、壳体变形及XPS 分析可以获得PBX‑C04 炸药高速撞击响应烈度的判读结果,如表4 所示。

3.2 撞击速度对PBX⁃C04 主装药撞击安全性影响

图7 实测典型燃烧、爆燃及爆轰反应的超压曲线Fig.7 Typical air overpressure curves of impact tests

图8 TATB 及F2314 化学结构式Fig.8 Chemical formula structures of TATB and F2314

从图6a~图6e 中可以看出,当弹丸撞击速度为784 m·s-1时,壳体完好,壳体底部有轻微的弹丸撞击痕迹,壳体内有少量炸药剩余;弹丸撞击速度为1021 m·s-1时,壳体裂开为2 块,壳体底部有明显的弹丸撞击痕迹;弹丸撞击速度为1847 m·s-1时,壳体裂为4 块,壳体底部完整;弹丸撞击速度为1906 m·s-1、1970 m·s-1时,壳体破裂为若干块,壳体底部破裂。

表3 撞击前/后PBX‑C04 炸药表面各元素含量(v=1847 m·s-1)Table 3 Chemical element contents of PBX‑C04 on surface before and after impact(v=1847 m·s-1) %

从表2 可见,在低于1847 m·s-1的撞击速度下,PBX‑C04装药均没有超压产生;在1906 m·s-1、1970 m·s-1的超高速撞击下,产生超压值也不超过19 kPa,仅为燃烧反应。

由此可见,随着撞击速度的提高,PBX‑C04 装药的响应也在变强,但即便撞击速度高达1970 m·s-1时,常温PBX‑C04 炸药反应烈度仍只为燃烧反应,具有优异的高速撞击安全性。

3.3 传爆药的引入对PBX⁃C04 主装药撞击安全性影响

对于PBX‑C04 /HNS 复合装药结构(图6f~图6i 和表2),中等速度撞击(1390 m·s-1)后,在2 m 处无明显超压,壳体撕裂为小块,复合装药结构仅发生了燃烧反应,而高速撞击(1970 m·s-1)则在2 m 处的超压达到30 kPa,复合装药结构发生了爆燃反应。 对比PBX‑C04 和PBX‑C04/HNS 复合装药结构试验结果(见图6e、图6i 和表2)可见,原本对高速撞击(1970 m·s-1)不敏感的PBX‑C04 主装药因为传爆药HNS 的引入,超压值由19 kPa 升至30 kPa,其在高速撞击后的反应烈度从燃烧提高到了爆燃。

由此可见,随着撞击速度的提高,PBX‑C04/HNS复合装药反应产生的空气波超压也逐渐升高。相同撞击速度下(1970 m·s-1),传爆药的引入降低了PBX‑C04 的高速撞击安全性。

3.4 高温对PBX⁃C04 主装药撞击安全性影响

对比图6g和图6j,相同的撞击速度下(约1650 m·s-1),加热到200 ℃后的PBX‑C04/HNS 复合装药结构的反应烈度由燃烧提高到了爆轰,未回收到任何装药壳体残骸,其鉴证板与装药件接触处形成了直径120 mm深约12 mm 的凹痕,其背面在反射拉伸波作用下形成不规则的部分崩落,2 m 处超压值也达到了51.6 kPa。由此可见,高温显著降低了PBX‑C04/HNS 的撞击安全性。

图9 标准样品及撞击后样品各元素的XPS 谱图对比Fig.9 Comparison between XPS spectra of standard substance and impacted samples

表4 高速撞击试验钝感炸药响应烈度判断结果Table 4 Results of reaction violence levels of insensitive ex‑plosive PBX‑C04 equipped with/without booster charge after high‑speed impacts

4 结论

(1)常温下PBX‑C04 炸药具有优异的撞击安全性。随着撞击速度的提高,PBX‑C04 装药的响应烈度逐渐变强,但在高达1970 m·s-1的速度撞击下,常温的PBX‑C04 炸药仍没有发生燃烧等级以上的反应。

(2)钝感装药结构中相对敏感的传爆药剂是影响其高速撞击安全的薄弱环节,传爆药的引入降低了PBX‑C04 炸药的高速撞击安全性。在引入传爆药HNS 后,PBX‑C04 达到燃烧反应等级的高速破片速度从不低于1970 m·s-1降低到不高于1912 m·s-1。

(3)高温可明显降低装药的撞击安全性。在常温下,当弹丸撞击速度不高于1900 m·s-1时,无论是PBX‑C04 装药还是PBX‑C04/HNS 复 合 装 药 结 构,反应等级均在燃烧及以下。当加热到200 ℃高温时,弹丸撞击速度1640 m·s-1时,就可以使带传爆药的钝感主装药发生爆轰反应。