煤矿立井井筒装备布置

2021-06-03赵传刚刘清宝

赵传刚,刘清宝

(中煤西安设计工程有限责任公司,陕西 西安 710054)

0 引言

立井井筒是矿井通达地面的主要出口,是矿井生产期间提升煤炭(或矸石)、升降人员、运送材料设备,以及通风和排水的咽喉工程[1-3]。

井筒断面布置合理与否直接影响到井筒提升装备的安装及正常运行,影响管路的安装、正常使用与检修,也影响矿井的安全逃生;井筒直径还影响井壁结构的设计及井筒造价[4-8]。煤炭黄金10 a,各设计单位任务重,设计人员对井筒断面布置的优化不够,存在井筒断面利用率低、断面布置不合理等问题,导致井筒断面直径加大,造成人力、物力的浪费[9-11]。

1 立井井筒装备现状

近年来,伴随着西部煤炭的开发,煤层开采越来越深,立井开拓的矿井也越来越多。根据井筒用途的不同,立井井筒可分为主立井、副立井、进回风立井,有的矿山还有排矸立井和管道井。

为适应高产高效矿井的需要,满足大型矿井煤炭的提升需要,以及井下无轨胶轮车提升的需要,立井井筒装备提升容器越做越大,由过去的标准化逐步发展到非标化。目前已投运矿井的箕斗额定提升能力已达50 t,罐笼净宽达到3.3 m,个别达到3.7 m,罐笼罐道间距达8.8 m。水文条件复杂矿井还增加了抗灾排水系统,矿井涌水量动辄每小时上千方,甚至几千方,排水管路由过去的直径237 mm增大到现在的直径425 mm,管路的趟数由过去的2~3趟增加至现在的4~7趟,甚至更多。根据井下防火要求、降温要求、瓦斯抽采要求,井筒中还设置有黄泥灌浆、瓦斯抽采、制冷等管路。可见,井筒断面设计伴随时代的发展也赋予了新的内容。

2 设计中应着重考虑的因素

如何充分利用井筒空间,使井筒断面布置更加紧凑、更加经济合理是井筒设计者首先应考虑的问题。总结以往设计经验,在进行断面设计时,应充分掌握井筒装备的内容:提升容器的数量及相关参数、罐道形式;掌握梯子间的基本参数及在井颈段、井下出口段的布置要求;管路的固定方式,管路与井颈、井底的安装关系;弄清楚电缆在井筒正常段的敷设要求,入井段、井底与大巷连接处的敷设要求。只有弄清井筒各种装备之间的相互关系,明确相互间的合理间隙,才能更科学地进行井筒断面布置,保证井筒断面设计的合理性。

2.1 井筒提升方位角的确定

井筒断面布置时应根据井底车场与地面进出车方向及两者间的关系确定井筒方位角。井筒方位角应符合下列规定:有提升设备的立井方位角,为井口出车(或箕斗卸载)方向的方位角;无提升设备立井方位角,有风硐时,为风硐出口方向的方位角;无风硐时,其方位角则为与梯子主梁平行的井筒中心线的方位角。

2.2 提升容器及平衡锤的布置

提升容器一般包括罐笼、箕斗和交通罐。一般主井提升系统为一套,即一对箕斗,个别大型矿井主井提升系统为2套,即2对箕斗。例如大海则矿井、巴拉素矿井。

根据提升罐笼进出车的不同,罐笼的大小不同。无轨运输系统的发展决定了罐笼由标准化走向非标化,根据进出罐笼车辆性质的不同,罐笼的长宽变化较大。

一般越长越宽的提升容器应设在井筒中心位置左右。提升容器的布置一般为并列式。也存在一套提升系统并列式,另一套提升系统垂直布置。

2.3 罐道的选择

罐道分为刚性罐道与柔性罐道2种,生产矿井多使用刚性罐道,建井期间临时提升多采用钢丝绳罐道。根据刚性罐道的布置方式不同又分为端罐道、侧罐道、四角罐道3种形式。罐道的固定一般采用罐道梁或托架进行固定。端罐道与侧罐道采用滚动摩擦,一般在井筒正常运行段设置,局部也设置在井筒与井底车场连接处或装载硐室下方。四角罐道为滑动摩擦,一般在井口段、井筒与井底车场连接处、井底水窝以及装载硐室段设置。

2.4 管路的布置

根据用途不同,管路一般分为排水管、抗灾排水管、消防洒水管、供水管、黄泥灌浆管、压风管、注氮管、制冷管、瓦斯抽采管等。管路布置应考虑安装、检修及更换方便,适当集中布置,又要考虑留有增设管路的余地。在设有梯子间的井筒中,管路应尽量靠近梯子间主梁或罐道梁,并与罐笼长边平行布置。一般情况,管路应尽量布置在副立井中,立井开拓的矿井,中央水泵房一般设置在副立井井筒附近,因此排水管路设置在副立井井筒中。

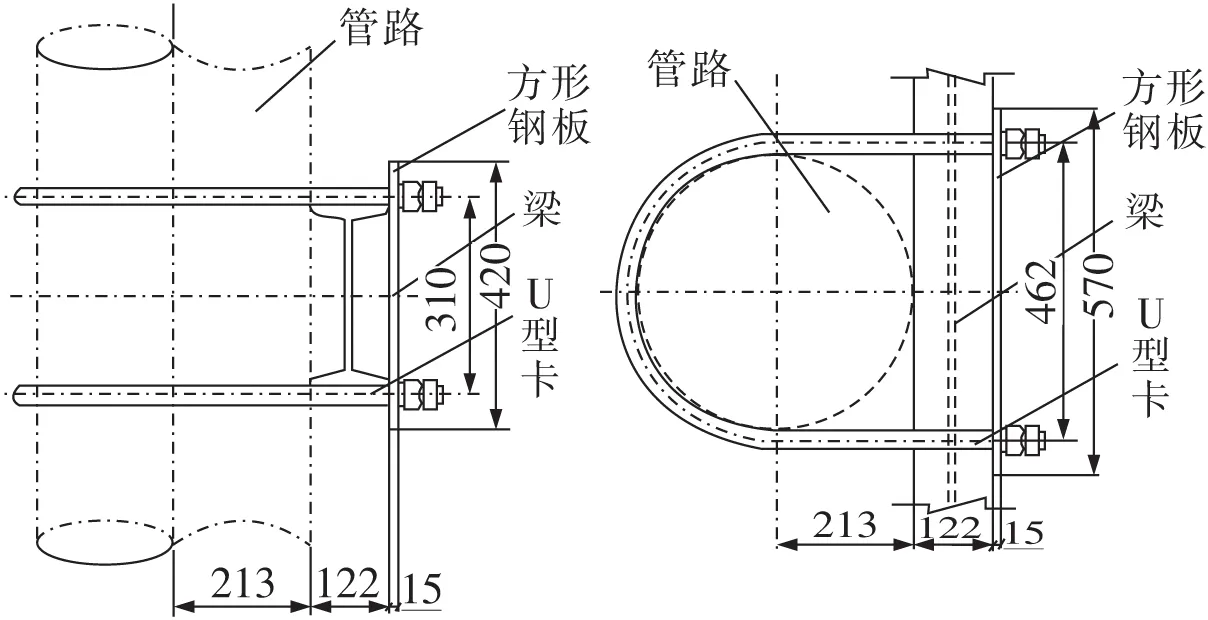

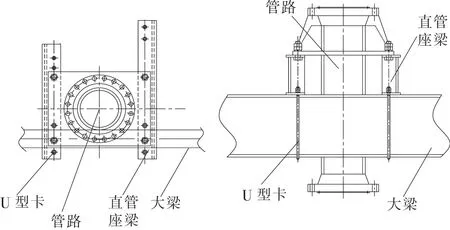

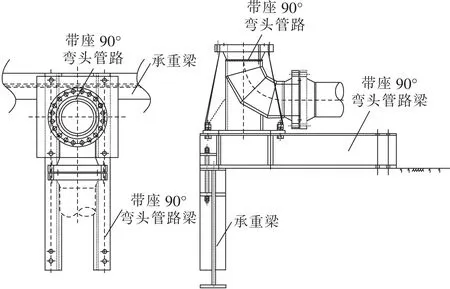

考虑主立井撒煤的影响(撒煤使管路表面极其光滑,致使管路检修不便),主立井尽量不布置管路,但压风、消防洒水管、注氮管可布置在主立井井筒中。原则上,制冷管应布置在进风立井,瓦斯抽采管一般直径较大,所以一般布置在回风井筒。排水管路、抗灾排水管路、消防洒水管路、黄泥灌浆管路在井筒中的固定一般为3种固定方式:①正常段层间距的管路采用U型卡与管路梁或罐道梁或梯子梁进行固定,如图1所示;②每隔一段距离设置直管座梁进行固定,如图2所示;③带座90°弯头梁在最后一层与承重梁通过U型卡进行固定,如图3所示。因此,在断面布置中应根据梁、管路最大占用面积进行断面布置,最后固定带座90°弯头梁的承重梁。

图1 正常段层间距管路的安装Fig.1 Installation of pipeline with normal interval

图2 每隔60~150 m段设置的直管座梁管路的安装Fig.2 Installation of straight pipe seat beam pipeline every 60~150 m

图3 带座90°弯头梁管路的安装Fig.3 Installation of 90° elbow beam pipeline with base

2.5 电缆的布置

根据用途不同,电缆一般分为通信、信号电缆、动力电缆和照明电缆等。电缆的固定,目前均采用电缆卡固定;一般一套电缆卡可固定2、4、6根不同直径的电缆;电缆布设趟数及尺寸由供配电专业确定;在电缆卡设计时应留有备用量。

2.6 梯子间的布置

梯子间作为停电或灾害事故突发逃生用的安全出口,也可利用它来检修井筒装备和处理卡罐事故。一般情况下,梯子间应布置在副立井、回风立井井筒中;由梯子、平台、梯子梁、栅栏组成;分顺向布置与折返布置,由于顺向布置占用空间小,因此设计一般考虑顺向布置。

根据《煤矿立井井筒及硐室设计规范》,梯子间的布置应符合下列要求:梯子斜度不应大于800 mm;梯子间相邻2个平台的垂直距离不应大于8 m;梯子孔左右宽度不应小于600 mm,前后长度不应小于700 mm;梯子宽度不应小于400 mm,梯阶间距不宜大于400 mm,每架梯子上端必须伸出平台不应小于1 000 mm,梯子正面下端距井壁不应小于600 mm。

在满足上述规范要求的同时,笔者认为开口与井壁之间的平台板宽度不应小于500 mm,梯子间下端平台板宽度应不低于500 mm。结合断面布置及考虑层间距的要求,梯子间长度方向(梯子布置方向)一般不低于1.6 m,宽度方向(与梯子垂直布置方向)一般不低于1.1 m。

2.7 托架

托架用来固定罐道梁、管路梁、梯子梁以及罐道。托架根据肋的数目分单肋托架、双肋托架。根据规范要求,托架伸出长度不宜大于700 mm,根据构件的构造要求,设计不宜小于230 mm。用于梯子间小梁固定的托架,钢板的厚度一般为8 mm,用于罐道、罐道梁、管路梁、梯子梁固定的托架,钢板厚度一般为10 mm、12 mm、14 mm、16 mm。

2.8 断面设计中的相关间距的经验值

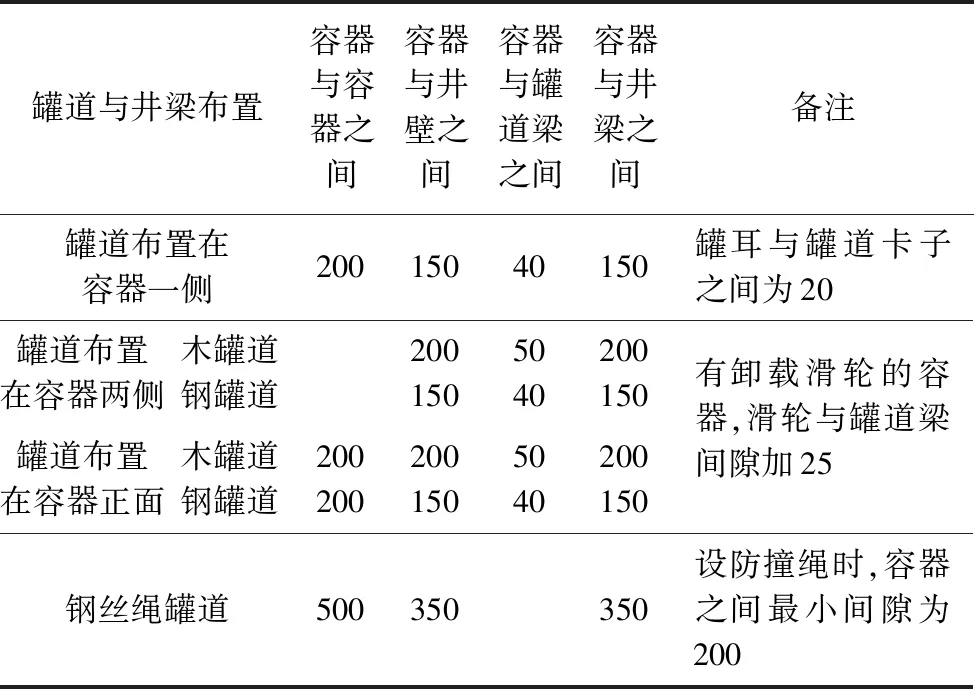

根据《煤矿安全规程》(2016版),立井提升容器间及提升容器与井壁、罐道梁、井梁间的最小间隙值,见表1。

表1 立井提升容器间及提升容器与井壁、罐道梁、井梁间的最小间隙值Table 1 The minimum clearance between the vertical shaft lifting containers and between the lifting containers and the shaft wall,the cageway girder and the shaft beam 单位:mm

根据近10年来的工作经验将对应规范的间隙予以明确,在满足表1的条件下,布置井筒断面时可参考以下经验数据。

容器四角与井壁的间隙的经验值:对于四角罐道的连接,一般罐笼、箕斗的四角最外端与井筒之间的最小间距控制在230 mm。

梁与梁的搭接外伸距离的经验值:直管座小梁与大梁的搭接外伸距离为120 mm,带座90°弯头小梁与大梁的搭接外伸距离为160 mm。

井筒断面提升容器之间的间距的经验值:箕斗断面中一套提升系统的箕斗之间的距离为箕斗最外延尺寸+400 mm;箕斗断面中2套提升系统的箕斗之间的距离为箕斗最外延尺寸+650 mm;罐笼之间的距离为两罐笼最外延尺寸之和的一半+400 mm;若容器与容器之间有通梁存在,则两容器的间距为两罐笼最外延尺寸之和的一半+梁宽+350 mm;若容器与容器之间的通梁作为承重梁,则两容器的间距为两罐笼最外延尺寸之和的一半+梁宽+500 mm。

3 结论

(1)断面设计中的装备优先采用托架固定。

(2)管路应尽量设置在副井与风井中,以方便后期检修及更换。

(3)断面布置应对风速进行校验,确定梯子间是否需要采用封闭式。应充分的结合井上下管路、梯子间、电缆等关系并进行断面控制,以及相关参数的确定。

(4)根据型钢出厂长度,一般罐道设计的层间距为4 m、5 m、6 m。为方便检修等,梯子间及管路的层间距应与罐道层间距保持一致。