石圪台选煤厂煤质检测技术的研究与应用

2021-06-03李文利周瑞通

白 龙,谷 林,李文利,周瑞通

(国能神东煤炭集团有限责任公司洗选中心,陕西 神木 719315)

0 引言

煤炭作为一种化石能源,是由古生物的遗体深埋地下经过长期的地壳作用以及相关物理化学作用,最终形成的一种混合物。由于特殊的形成过程和赋存条件,煤层大多被岩石或泥土覆盖,甚至煤层内部也会出现岩石(以下称为矸石)层。所以大多数情况下矿井开采的原煤混有矸石,且原煤含矸率不稳定,导致煤炭质量下降,不能满足用户需求,造成运输过程中无效费用的增加,煤矸石中硫分富集,燃烧过程中还会造成环境污染,所以国家要求各大型矿井配套选煤厂,从而提高煤炭质量,稳定煤质。

对选煤厂而言,矿井原煤的矸石含量对选煤厂的提质、稳质影响较大,矸石含量的多少直接体现为灰分的高低,而影响最终商品煤质量的直接因素是灰分,灰分越高发热量越低,煤质越差;灰分越低发热量越高,煤质越好,所以对商品煤灰分的检测是检测选煤厂产品质量最直接的手段。煤炭灰分的检测目前主要采用完全燃烧和在线检测2种方式,完全燃烧的方式需要机械或者人工采样、制样,检测时间长、劳动工作量大、结果具有滞后性、指导生产作用较差,特别是人工采样误差大。在线检测不仅可以采用直接检测还可以增设自动采样环节,具有能够实时显示和传输检测结果,检测速度快的特点,能够更好地用于指导生产[1-2]。

1 存在问题

石圪台煤矿原煤采样点主要在工作面进行,受到样品数量、原煤粒度组成、采样人员责任心、采样点的选取、各个工作面的开采比例等因素的影响,原煤原有采样方式数据偏差较大,不能反映原煤的真实煤质变化情况,加之其数据存在一定的滞后性,导致选煤厂无法根据原煤煤质情况进行生产工艺调整,严重影响最终的商品煤煤质,而且操作过程中存在一定的安全隐患。因此考虑在选煤厂生产系统中加装原煤采制样系统,提升原煤煤样的代表性,为选煤厂提供真实可靠的原煤煤质数据[3]。

石圪台选煤厂的产品主要有混煤和精煤2种,产品独立运输至产品煤仓,可以实现独立进仓存储,装车过程中通过仓下给煤机进行配煤,最终装车系统外运一种混煤。针对分煤种产品在设计初期配套了采样机和在线测灰仪,但是因采样铲采样存在撒煤严重、胶带输送机密封不严、破碎机堵塞等问题,造成系统不能正常使用。对装车系统而言,配套了相应的自动采样机,保证了样品的代表性,但是缺少在线测灰系统,目前主要采用机械制样后人工进行化验的方式检测灰分,特别是快灰的检测,由于每列车都要进行采样化验,人工劳动工作量大、效率低下,而且检测结果滞后,一般得至少1 h,而选煤厂装车系统一列车的装车时间为1 h左右,等快灰结果出来的时候,装车已经完毕,不能起到及时指导配煤的作用[4]。

为了提高检测结果的及时性用于指导生产,需要设置在线检测系统,同时为了提高煤炭样品的代表性,不影响矿井及选煤厂的正常生产,保证生产系统的正常运行,还需要完善自动采样系统。

2 原煤采样系统

对原有煤炭采样和检测存在问题,石圪台选煤厂先后研究应用了针对原煤系统、分煤种上仓系统、装车系统的在线采样和检测系统。

2.1 采样点的选择

根据选煤厂的生产工艺以及采样代表性要求,选择在选煤厂筛分车间的原煤配筛刮板机上进行原煤取样,尤其在设计有原煤检查筛分工艺的选煤厂,原煤配筛刮板机中的物料粒度一般能够控制在200 mm以下,因此对后续设备的选型及运行影响相对较小,同时考虑到原煤样品的代表性问题,在刮板机中采样,可利用刮板机的连续输料形式采取断面。

2.2 工艺流程

原煤采样系统采用的工艺流程为:在原煤配筛刮板机底板开设宽度1 m的放料口,配套电动液压闸板控制放料口的开关,在放料口的下方设置了缓冲溜槽,缓冲溜槽下方配套分级破碎机,在缓冲溜槽和分级破碎机之间设置控制液压闸板,用于控制分级破碎机的入料速度,分级破碎机的产品经过缩分之后得到化验样和弃样。弃样直接经过溜槽落入下方的末煤刮板,化验样一份送检测公司检测,一份作为备查样保存[5]。

2.3 工作过程

2.3.1 启动前准备工作

启动前应检查各设备的单体供电及运行情况,确保设备运行正常;检查缓冲溜槽液压插板及刮板机放料液压插板是否处于关闭状态;检查各单体设备内有无异物、堵料等现象以及样品桶是否就位[6]。

2.3.2 运行过程

运行时要做到:①通知调度室开启破碎机,通过观察口检查破碎机是否运行正常。②询问调度室原煤胶带机的过煤量,通过调整配筛刮板机上的其他插板保证取样刮板机的过煤量达到系统正常生产时的要求,并且保证煤量均匀。③迅速打开刮板机液压插板,并立即关闭,此处可通过观察缓冲溜槽内的实际煤量进行插板的开关操作。④在确认刮板机液压插板关闭后,缓慢打开缓冲溜槽液压插板,使缓冲溜槽内的原煤逐步进入破碎机进行破碎。⑤缩分过程中要注意通过观察口检查破碎机的破碎情况、缩分器的缩分效果及各部位溜槽是否存在堵塞现象,发现问题要及时关闭缓冲溜槽液压插板进行处理。⑥待全部煤样破碎缩分完毕之后,停转破碎机,并取出样品桶,及时交由化验单位进一步的进行制样化验工作。

该采样系统的设计与选煤厂工艺系统流程类似,操作工序相对简单,整套系统虽然跨越3层厂房,但是由于设计合理,无需双岗作业。操作人员按照规定流程进行操作,即可实现样品的采集过程。同时设计有预先破碎工艺,因此除特殊情况外,设备不会出现堆煤问题,同时破碎机设有欠速保护,液压插板设计有限位开关,设备运行过程中调度室可有效进行运行检测,出现问题可及时向操作工反馈。

3 分煤种在线检测系统的应用

石圪台选煤厂上仓系统是1台混煤胶带机和1台精煤胶带机,混煤胶带机主要运输粒度50 mm以下、水分20%左右、灰分20%以下的均匀物料;精煤胶带机主要运输粒度50 mm以下、水分10%左右、灰分10%以下的均匀物料。2台胶带机平行并列运输,距离相隔1 m,各自配套采样系统、共用一套制样系统和一台在线测灰仪,实现了机械化采制样与在线检测的结合。

3.1 结构组成

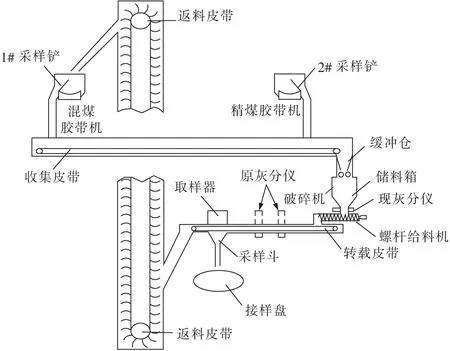

分煤种上仓系统的在线检测系统主要由各自胶带机对应的采样铲、收集皮带、灰分仪、螺杆给料机、缓冲仓、破碎机、接样盘、储料箱、转载皮带、取样器、返料皮带及其他封闭溜槽和箱体组成[7],其系统结构如图1所示。

图1 分煤种上仓系统在线检测系统结构Fig.1 Structure diagram of online detection system of loading system

3.2 工作过程

在选煤厂正常生产过程中,混煤胶带机与精煤胶带机平行运行,当需要检测煤质的时候,逆煤流启动采样系统,1#采样铲或者2#采样铲将需要检测的煤种取出经过溜槽落入收集皮带,运输至缓冲仓,经过破碎机破碎后落入储料箱,储料箱下部为矩形排料溜槽,在矩形排料溜槽上安装有在线灰分仪,检测结果返回集控系统。在储料箱的下方设置螺旋给料机。缓慢均匀的将储料箱内的物料转排至转载皮带,在转载皮带中部设置取样器,在运行过程中需要对在线灰分仪进行标定,通过取样器将煤样取出进入采样铲,落入接样盘的容器中,送化验室。当不需要对在线灰分仪进行标定时,转载皮带直接将弃样运输至机头溜槽落入返料皮带,返料皮带将弃样提升至机头通过溜槽落入混煤煤流中,实现弃样的回收[8-9]。

在储料箱内设置料位计,当储料箱满后,发出停止采样的信号并报警,提示岗位工进行现场查看。

混煤采样铲每75 s取一个初级子样,连续取30个初级子样后停止取样。精煤采样铲每35 s取一个初级子样,连续取30个初级子样后停止取样。当双系统运行时,每个系统停止取样20 min后再转至另一套系统进行采样[10]。

3.3 控制原理

分煤种在线检测系统的控制方式灵活,可分为远程自动、就地自动和就地手动控制3种,考虑到采样系统的选择又可以分为远程双系统自动控制、远程单系统自动控制、就地双系统自动控制、就地单系统自动控制和就地单设备手动控制。通过操作面板实现远程和就地的转换。在操作面板上还设置了旋转选择器用于就地选择系统,可以选择双系统、混煤系统和精煤系统。远程状态时由调度室选择采样系统,启动后自动运行。就地状态由操作工选择采样系统,并选择自动运行后启动系统即可实现该系统的自动采样。同时,当操作工选择手动状态时,可通过操作面板上的启停按钮单台设备独立运转[11]。

3.4 系统自动采样操作

开启控制电源。将“手动/自动”开关打到“自动”位置,“就地/远程”开关打到“远程”位置,在选煤厂调度室监控界面选择混煤系统、精煤系统或者双系统,按下“703采样机启动”按钮启动制样设备,系统开始运行。制样系统按照返料皮带、转载皮带、螺杆给料机、破碎机、收集皮带的顺序启动。或将“手动/自动”开关打到“自动”位置,“就地/远程”开关打到“就地”位置,在操作面板旋转系统选择,然后按下“系统启动”按钮启动制样设备,系统开始运行。在远程或者就地状态下“系统停止”控制系统停止运行[12-13]。

以双系统采样为例,主皮带机启动后开始计时。计时完成后,混煤采样铲旋转一圈,进行一次采样,采样完成后定时器复位,进入下一个循环周期,采样周期为75 s,混煤采样铲动作30次后,系统切换间隔时间为20 min,20 min后精煤采样铲开始倒计时,倒计时完成后,精煤采样铲旋转一周,进行一次采样,定时器复位,进入下一个循环周期,采样周期为30 s。精煤采样铲动作30次后,20 min后混煤采样铲开始倒计时,以此循环。

若点击“采样机停止”按钮或者现场操作面板“系统停止”按钮,制样系统运转一段时间,在处理完最后一个子样后按照采样铲、收集皮带、破碎机、螺杆给料机、转载皮带、返料皮带的顺序停止,整个采样过程结束。

若需留存样品,需手动将“取样器使能”旋钮放在左侧,“取样器使能”指示灯亮,则取样器动作在转载皮带截取煤样。

石圪台选煤厂装车系统安装了自动采样机,工作原理与分煤种自动采样机的单系统采样相同,且没有在线灰分仪,虽然极大地提高了采样的代表性,但是灰分化验结果滞后,不能及时用于指导生产和合理配煤。

3.5 在线测灰仪

石圪台选煤厂原设计在线灰分仪安装在转载胶带机上螺杆给料机出口和取样器之间,使用双γ射线在线测灰仪。其中低能量镅-241辐射能量的减弱既取决于所穿透物质的组成(密度、成分、结构等),也取决于所穿透物质的厚度;而高能量铯-137辐射能量的减弱主要取决于所穿透物质的厚度,与物质构成关系不大。利用煤的灰分含量越大低能γ射线穿过物质的衰减程度就越大和高能γ射线的衰减量只与厚度有关的特性,通过计算可以获得煤的灰分[14-15]。

实际生产过程中,低能量镅-241和高能量铯-137安装位置存在一定的距离,导致二者测量的瞬时实物性质不同,影响测量精度,特别是转载胶带机上物料不连续或者堆放不均匀的时候,影响更大,故对灰分仪进行优化,将灰分仪安装在了储料箱下部的矩形排料口,这样穿过灰分仪的厚度完全一致,只需确认低能γ射线低能量镅-241穿过煤层时能量的衰减量即可获得煤炭的灰分,减小了测量误差、提高了检测精度[16-19]。

现场增加一体式计算机,并增加测量曲线二次校准功能,对不同灰分含量的煤种用不同的测量曲线;具有数据采集、存储、历史数据查询等功能,更加便于管理人员就地读取数据和标定,测量最终灰分值每秒更新1次,可以很准确地得到煤样瞬时灰分值。实验结果表明,采样机取样器所取煤样送交化验室化验后两值可比性强,提高了测量精度[20-21]。

这样配合模式与直接安装在主输煤皮带上的灰分仪相比,能为灰分仪提供更理想的测量条件,经破碎后的煤样粒度小,质地更均匀,经整形后的煤流更平整,灰分仪测量精度大大提高[20-21]。

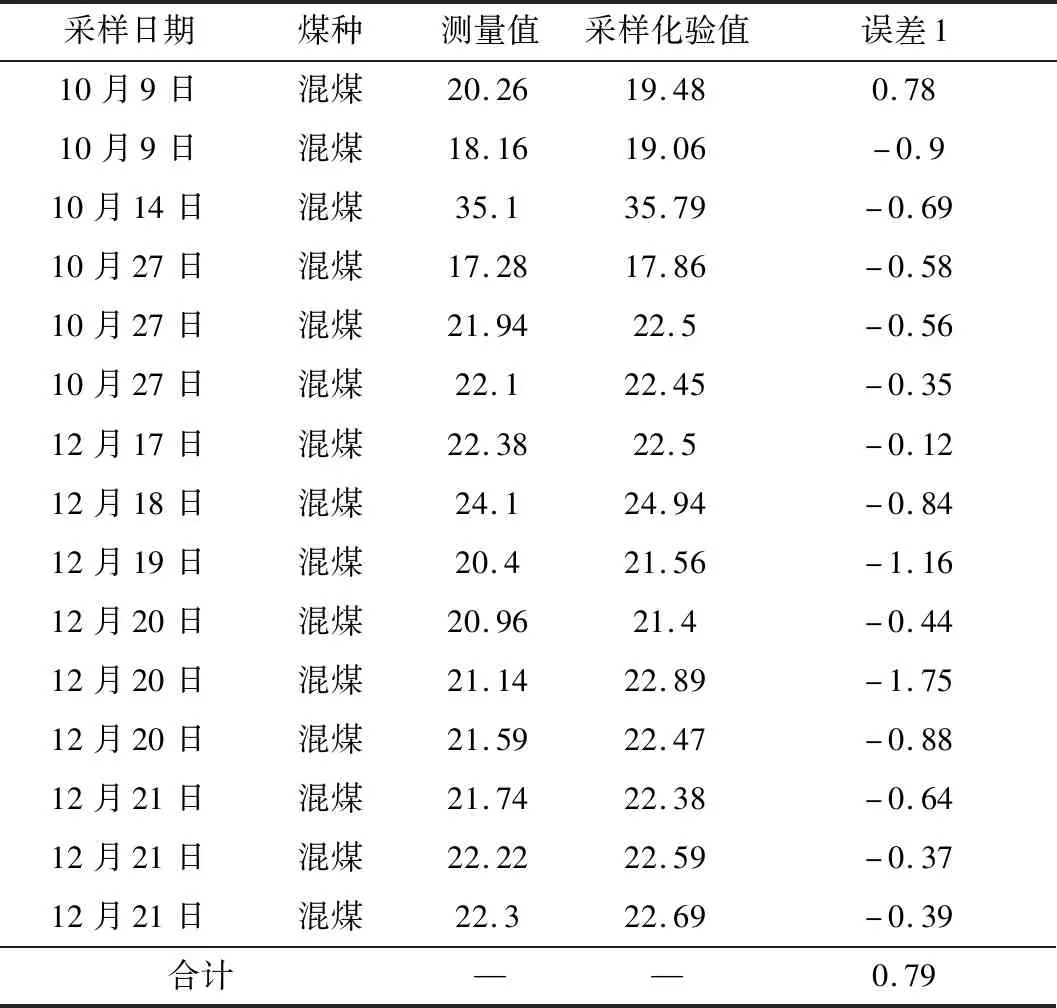

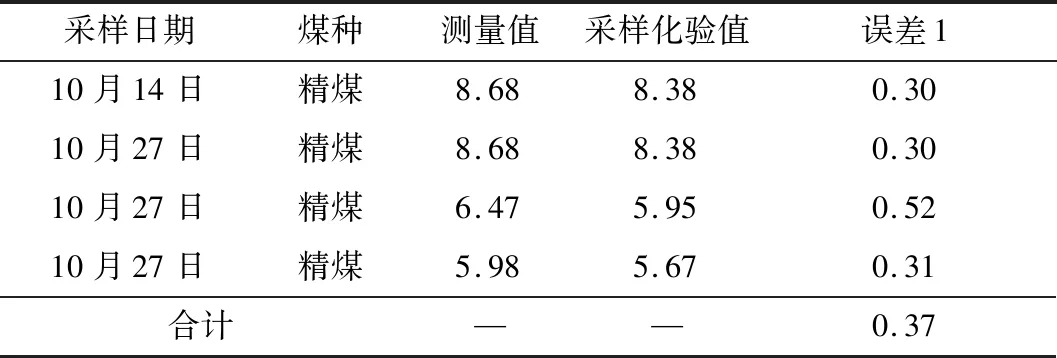

根据在线测灰仪使用情况,统计10月9日至12月21日显示数据,混煤测量误差≤0.79%;精煤测量灰分误差≤0.37%,详见表1、表2。

表1 混煤灰分误差统计Table 1 Error statistics of ash content of blended coal 单位:%

表2 精煤灰分误差统计Table 2 Error statistics of ash content of cleaned coal 单位:%

4 结论

(1)煤质数据更加准确。不论是原煤采样机还是分煤种采样机都可以实现对应煤种的全粒度级断面采样,可有效保证样品的代表性,从而使得煤质的化验数据更加准确,为选煤厂及时主动调整分选参数提供有力依据。

(2)减少采制样人员编制。自动采样系统的应用,使得选煤厂在生产过程中即可完成原煤以及分煤种产品的初步采制样过程,检测中心无需派驻相关人员到系统内进行采制样,只需将样品进行化验前的制备工作即可,可减少相关采制样人员3名。

(3)减少弃样浪费。由于整套装置安装于选煤厂系统中,缩分过程中产生的弃样直接回收至系统的煤流当中,不会造成任何浪费,因此大幅降低了弃样的浪费量。

(4)稳定煤质。在线测灰系统投入运行后,可对入仓商品煤质量进行实时检测,如出现煤质较大波动,可及时调整入洗率和分选参数,保证煤质稳定,同时也可有效降低商品煤质量过剩。

(5)减少争议。针对单独核算的选煤厂而言,还能够有效地避免因为采样方式不准确造成原煤和商品煤化验结果不准确,从而影响价格的争议[22]。

煤质在线检测系统和机械化采制样系统有机结合,实时掌握煤质情况对保证煤质稳定,减少煤灰分偏差有重要作用,建议后期通过加装微波水分仪,实现煤质灰、水、热值的同时测量,能够更全面更准确地反映煤炭的瞬时指标。