矿用车辆抬高箱热平衡分析

2021-06-03孙进伟

徐 犇,郑 勇,孙进伟

(1.辽宁能源煤电产业股份有限公司,辽宁 沈阳 110122;2.辽宁煤机装备制造(集团)有限责任公司,辽宁 沈阳 110122)

0 引言

矿用车辆工作环境恶劣且长时间处于高负载工况,研究人员进行传动系统匹配工作时,容易忽略与元部件的可靠性。抬高箱的承载能力受机械强度和热平衡许用功率两方面的限制,选用抬高箱时必须通过这两项功率的核算。由于煤矿井下巷道空间有限,使得矿用车辆在设计上对外形尺寸要求非常严格,因此减速器大都不配备辅助冷却装置,通常矿用车辆的抬高箱采用立式安装,浸油润滑的方式,为保证车辆在井下恶劣的环境中不受热损伤,而且可以长时间连续正常工作,对其进行热平衡分析研究具有非常意义[1-2]。

1 抬高箱热功率评估理论

1.1 热平衡计算

在闭式传动中,如果产生的热量不能及时散逸,将因油温不断升高而使润滑油稀释,从而增大摩擦损失,甚至发生胶合。所以必须根据单位时间内的发热量Ps等于同时间内的散热量Pe的条件进行热平衡计算,以保证油温稳定地处于规定的范围内[3-5]。

传动工作中摩擦损耗的功率

Ps=P1(1-η)

(1)

此损耗功率变为热量后,使传动装置温度升高;传动因温差而需要散热。

式中,P1为抬高箱需要输入功率,kW;η为抬高箱传动效率,η=0.978[2]。

产生的热流量Ps=P1(1-η)。

自然冷却时,箱体外壁散发到周围空气中的热流量

Pe=kA(t1-t2)

(2)

式中:k为箱体的表面传热系数,k=8.15~17.45,W/(m2·℃);A为传动装置散热面积A=A1+0.5A2;A1为内表面能被润滑油所飞溅到的面积,而为表面时又可为周围空气所冷却的箱体表面面积,m2;A2为表面的补强肋和凸座的表面以及装在金属底座或机械框架上的箱壳底面积,m2;t1为油的工作温度,℃;t2为周围空气温度,20 ℃。

热平衡条件Pe=Ps

求得既定工作条件下的油温

(3)

既定条件下,保持正常工作温度所需要的散热面积

(4)

1.2 热功率计算

抬高箱的热功率大小,实际上是根据热平衡温升试验和效率试验的数据计算得来。

抬高箱的散热系数

抬高箱的热功率

(5)

2 抬高箱热平衡数值模拟

对抬高箱进行几何建模,主要分为几部分,其中抬高箱箱体是静止的,轴承和箱体相对旋转有发热,齿轮对为运动部分,齿轮啮合产生主要热量,忽略密封件、轴承等发热。

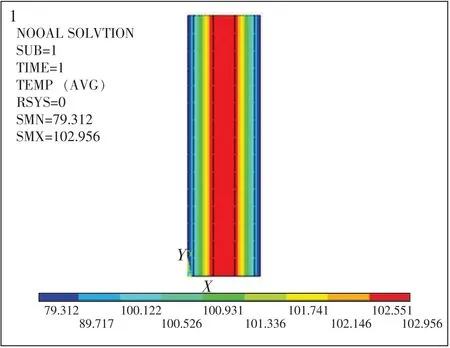

图1 抬高箱平面Fig.1 Plane graph of heightening gearbox

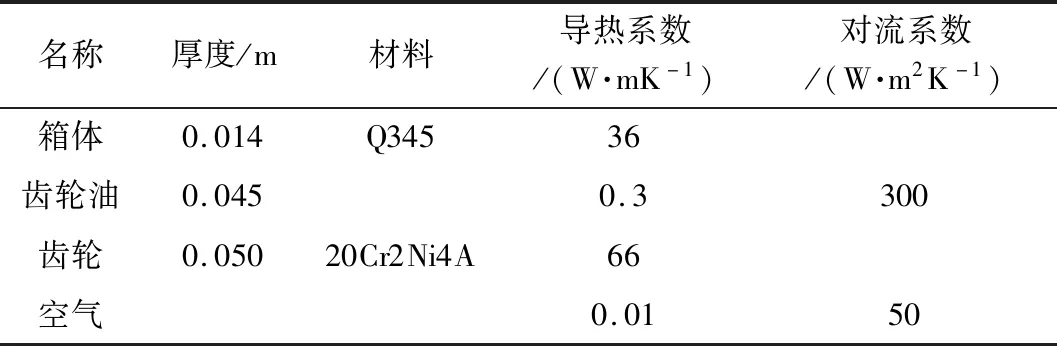

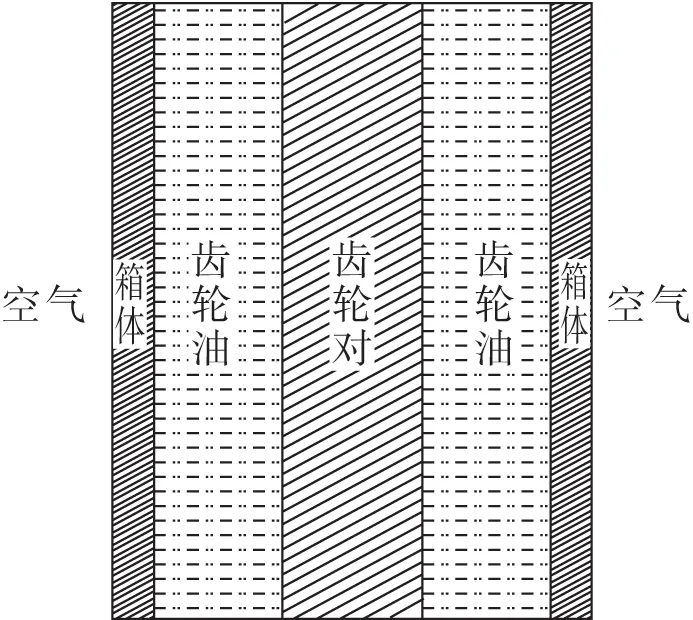

由于该抬高箱结构相对规则,可进行简化处理,忽略紧固件、油孔、油道等结构,不考虑齿轮啮合,将模型分为箱体、齿轮油、齿轮对3大部分,简化为面单元,采用Plate 55单元划分网格,然后定义材料属性及边界条件,具体数值见表1。

表1 抬高箱材料属性Table 1 Material properties of heightening gearbox

图2 抬高箱简化模拟Fig.2 Simplified model of heightening gearbox

齿轮对啮合使得油池内润滑油发生粘性剪切,从而摩擦发热,通过研究该箱的生热机理,采用CFD数值模拟,同时该抬高箱完全封闭,不存在流量泄漏,大大降低了分析难度。如果系统的净热流率为0,即流入系统的热量加上系统自身产生的热量等于流出系统的热量:q流入+q生成-q流出=0,则系统处于热稳态。在稳态热分析中任一节点的温度不随时间变化。稳态热平衡方程为(以矩阵形式表示)

[K]{T}={Q}

(6)

式中,[K]为传导矩阵,包含导热系数、对流系数及辐射率和形状系数;{T}为节点温度向量;{Q}为节点热流率向量,包含热生成。

图3为抬高箱数值模拟温度分布,箱体外壁最高温度为79 ℃,润滑油最高温度为101 ℃,附着在齿轮对上,可以看出主要发热源是齿轮对啮合。

图3 抬高箱数值模拟温度分布Fig.3 Temperature distribution of heightening gearbox based on numerical simulation

3 抬高箱热平衡试验

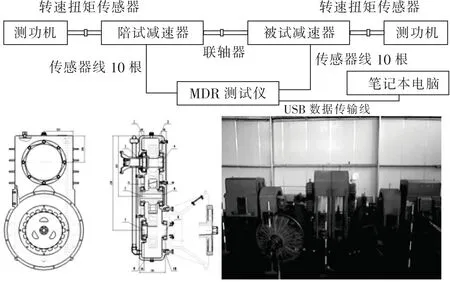

抬高箱热平衡试验方案如图4所示,主要由驱动单元、加载单元、控制单元、齿轮传动安装/固定工装以及辅助部分组成。该方案采取“背对背”布置形式,同时选用了电能回馈节能技术,即动力和负载均采用电机,能量在直流母线之间循环,负载电机产生的电能通过变频器直接反馈到驱动电机。具有环保、节能等优点。

图4 试验方案及测点布置Fig.4 Test scheme and measuring point layout

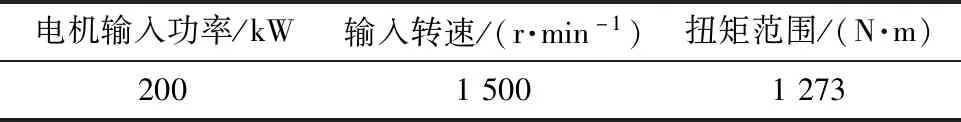

试验系统数据由转速转矩传感器、温度传感器、噪声传感器等多种传感器采集。测功机通过转速转矩传感器采集陪试抬高箱与被试抬高箱输入和输出轴的转速转矩,得到抬高箱的传动效率,从而验证抬高箱的热功率损失。温度传感器安装位置分别在陪试抬高箱与被试抬高箱输入轴和输出轴轴承处,以及连接盘及电机法兰连接处。在抬高箱运行过程中,通过MDR测试仪对各测点温度数据进行采集。试验系统电机输入参数设置见表2。

表2 试验参数设置Table 2 Test parameter setting

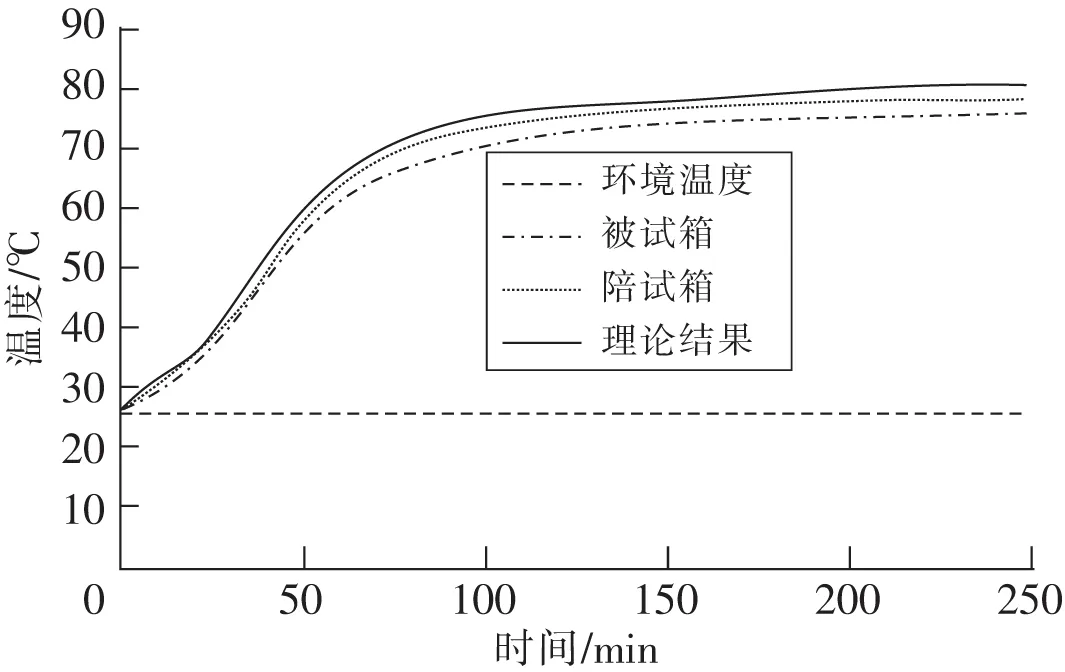

通过温度传感器连续采集各个被测点的温度数据,绘制温度随时间变化的关系曲线,得出试验系统各测试点的温升变化。被试箱与陪试箱在最大扭矩条件下温升变化曲线如图5所示,二者的温度增长趋势基本吻合,且相差不大。试验系统中被试箱与陪试箱的温度值随着时间的增长,快速上升到一定温度后,随着时间变化缓慢增长,温升曲线没有剧烈突变,抬高箱油升变化较为合理。

图5 最大扭矩条件下试验温度变化Fig.5 Test temperature change under maximum torque condition

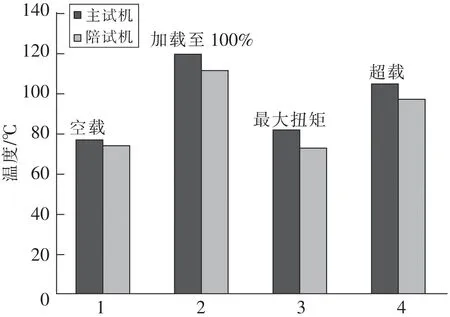

如图5所示,主试机与陪试机在不同工况下的温升变化,稳定温度相差不大,增长趋势大致相同。不同工况下,抬高箱的稳定温度不同。如图6所示,空载下测试点的稳定温度最小为76 ℃,加载到100%时测试点的稳定温度最大为120 ℃。这是因为加载到100%时,输入轴转速高,在润滑油粘度和高转速的共同作用下,通过飞溅的损失大,生成的热量增大,温升比较快,稳定温度高,与理论分析一致。

图6 不同工况下抬高箱外壁温度Fig.6 Temperature of outer wall of heightening gearbox under different working conditions

通过数值模拟理论结果和试验结果的对比,稳定温度基本相同,且增长趋势趋于一致,说明该数值方法可以合理反映抬高箱的温升过程。

4 结论

(1)通过热平衡计算得出抬高箱所需散热面积,对其模型简化后,采用数值方法对其温度分布进行分析,揭示了抬高箱热生成和热平衡规律。

(2)设计合理的热平衡试验方案,通过对抬高箱箱体布置温度传感器,得出其真实温度分布,试验和仿真结果对比分析表明,该车辆的热平衡数值模拟方法可近似合理地反映抬高箱实际热平衡状态。

(3)建立的数值模拟模型采用了简化结构,计算结果与实际产生一定的偏差,在进一步研究中需要将模型细化,提高模拟计算精度;在热平衡计算中采用经验公式,没有考虑到复杂工况以及不同负载情况下的热平衡问题,需进一步深入研究。