综采工作面过老巷注浆充填技术研究

2021-06-03杨高林

徐 亮,高 杨,杨高林,李 鹏

(1.晋能控股煤业集团云冈矿,山西 大同 037017;2.西安森兰科贸有限责任公司,陕西 西安 710065)

0 引言

在煤矿开采中,往往遇到各种各样的老巷。一些是特厚煤层分层开采时,先期开采分层形成的;一些是为满足行人、通风、运输、安装、检修、回撤、探放水等工程需要而掘进的;一些是临时辅助性巷道;还有一些是回收煤柱时遇到的采区上下山、辅助巷等老巷。这些老巷有的因围岩受采掘多次扰动而变形、破坏[1],有的可能因为长期缺乏维护而支护失效,有的可能积聚水、瓦斯和其他有害气体。老巷的存在给工作面带来较多安全隐患,当工作面推进到已片帮、冒顶的老巷附近时,由于老巷原有支护难以承受工作面超前支承压力,巷道顶板垮落,引起冒顶、片帮、压死支架等事故;工作面推进至底板老巷时,易发生支柱钻底、支架下陷等,严重影响工作面的推进[2]。

1 工程概况

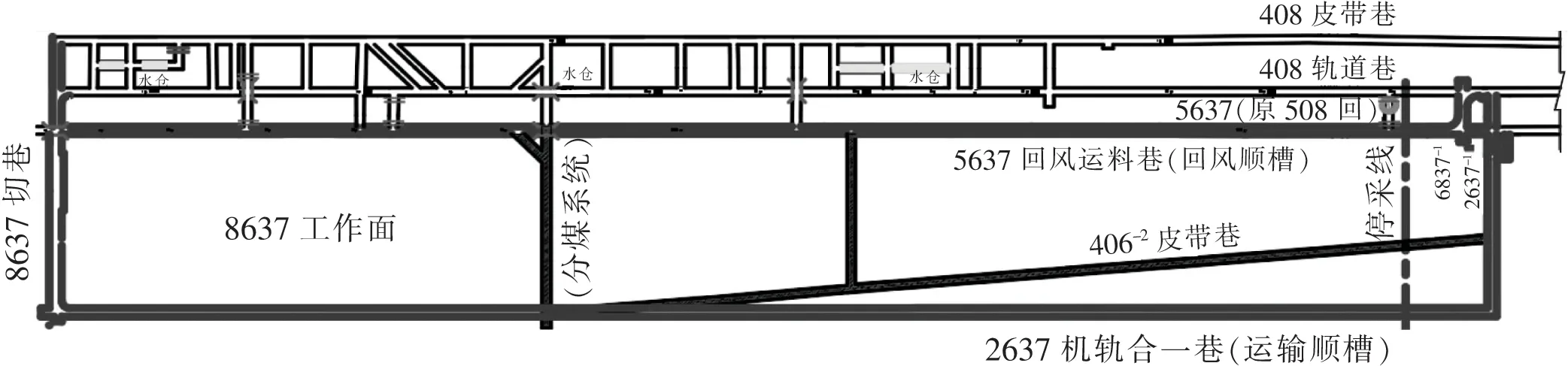

同煤云冈矿为高瓦斯矿井,煤尘具有爆炸性,自燃倾向性为I级。8637综采工作面位于12号煤层406盘区,煤层平均厚度5.5 m,煤层倾角为6.5°,采用综采工艺沿顶留底开采,采高3 m。工作面长度为90.9 m,走向长度为702.8 m,可采储量为2.34×105t。根据矿井相关资料及采掘过程揭露情况,8637工作面前方240 m处,原406-2皮带巷及2条原分煤系统3条老巷呈“倒F”形分布于煤层底部,如图1所示。老巷宽度4~6 m,高度约3 m,由于长期缺乏维护,支护锈蚀严重,且底板高低不平有部分积水,为上部工作面安全开采带来隐患。若强行通过老巷区域,安全风险极大;若重新开切眼,则增加搬家倒面一次,耗工费料且会丢失部分煤炭资源。经充分调研,3条老巷皆位于工作面割煤底板线以下,为保证8637综采工作面能够连续、安全推进,决定采用粉煤灰水泥浆液注浆充填的方式对底层老巷进行全部充填。

图1 8637工作面老巷位置示意Fig.1 Location of old roadway in No.8637 working face

2 浆液材料及参数

2.1 水灰比的确定

粉煤灰水泥注浆充填是将水泥、粉煤灰和水按一定比例混合制浆,将浆液在一定压力下,通过钻孔或管路自流或加压输送到待充填地点。其主要原理是:在浆液出口前端通过三通将一定比例外加剂注入浆液管路中,外加剂会与水泥粉煤灰浆液之间发生一系列物理化学反应,使浆液在特定时间快速固结,形成具有一定强度、水稳性及整体性的结石体,从而使采空区得到半充填或完全充填。在施工过程中,水泥粉煤灰浆液浓度过大会造成管路堵塞问题;浆液浓度过小又会造成结石体结石率低、强度低等问题。根据以往经验,一般采用水灰比2∶1的浆液进行充填老巷最佳。

2.2 胶凝固化剂的选用

未添加外加剂的水泥粉煤灰浆液到达充填点后静置会造成固体沉淀、水在上层析出的固液分离现象,无法实现浆液固结达到充填的效果。通过添加外加剂,浆液到达充填点后,外加剂与水泥粉煤灰浆液发生物理化学反应,浆液迅速固结,形成具有一定强度的结石体,达到充填的效果。

胶凝固化剂是一种兼具开发价值及应用前景的环境友好型灌浆充填外加剂。该材料自身具有一定的阻燃性,常温下在空气中能够与空气中的CO2气体和水作用生成凝胶。将该材料添加至水泥粉煤灰浆液中,能够将水泥粉煤灰浆液快速固结,同时能够提高浆液结石率和基体强度。胶凝固化剂具有凝结时间可调,强度可控的优点,在整个施工过程中不产生热量,不会造成安全隐患。因此,选择胶凝固化剂作为灌浆充填外加剂。

2.3 粉煤灰掺量的确定

为了保证既能掺入大量的粉煤灰、节约水泥、降低工程成本,又能满足老巷注浆充填工程设计上的要求,研究小组在添加同比例的胶凝固化剂的条件下,分别从浆液结石率、充填体抗压强度两方面进行试验研究,以确定粉煤灰掺量。

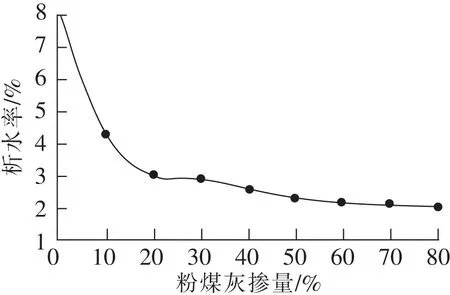

2.3.1 根据浆液结石率确定

水泥粉煤灰浆液固结时,析水率越低,结石率越高,稳定性越好,越有利于注浆老巷充填。经试验,在浆液中加入特定比例的胶凝剂固化剂后,不同粉煤灰掺量下的浆液析水率如图2所示。

图2 浆液析水率与粉煤灰掺量的关系Fig.2 Relationship between water separation rate of slurry and the amount of fly ash

由图2可知,当粉煤灰掺量大于50%后,浆液析水率越趋近于2%上下,即浆液结石率趋于恒定98%左右。由此可确定粉煤灰掺量至少50%。

2.3.2 根据充填体抗压强度确定

表1为相同比例的胶凝固化剂、相同水灰比(2∶1)、不同粉煤灰掺量下浆体试块的抗压强度测试结果。

表1 不同粉煤灰掺量下浆体试块的抗压强度Table 1 Compressive strength of mortar test-block with different fly ash content

根据设计单位计算,充填体强度大于2 MPa即可满足工作面安全回采要求。由表1可知:①各试验方案抗压强度均满足要求;②结合2.3.1,方案4、方案5、方案6粉煤灰掺量均满足结石率要求;③方案6成块效果较差。因此,方案5为最优方案,此时粉煤灰掺量为67%(即水泥与粉煤灰质量比为1∶2),试块抗压强度为5.3 MPa,且浆液结石率高、成块效果好,可满足工程需要。

经现场试验段实测,浆液结石率较高,充填体抗压强度高于6 MPa,完全满足工程需要。

3 方案的实施

3.1 分段施工方法

根据试验,浆液水灰比为2∶1,水泥粉煤灰质量比1∶2时,浆液初凝时间为10 min,终凝时间24 h。施工综合考虑注浆系统流量、流速、水力坡度及老巷底板条件,设计采用分段施工方法,每个施工段长20~50 m,以简易隔墙分割。隔墙采用“板墙+风障”的模式,利用废旧风筒布,将其钉牢于板墙上,周边抹黄泥,以防止跑浆,保障充填效果。

具体分段施工要点如下:根据老巷实际情况以及施工进度计划合理分段,绘制老巷分段性充填施工平面布置图;根据上部工作面采高,在老巷中标定工作面割煤底板线,以此作为充填线,充填线下全部充填;根据老巷与工作面及其他巷道的空间关系、老巷支护方式及断面等参数,估算充填工程量,并根据实际施工情况及时调整。

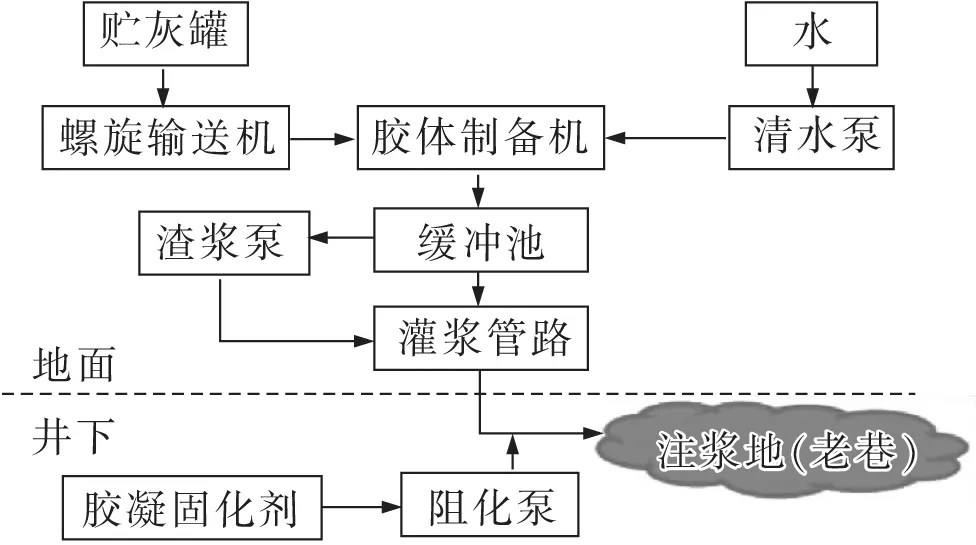

3.2 注浆充填工艺流程

注浆工艺流程主要包括制浆、注胶(胶凝固化剂)、注浆、清洗设备等工序。注浆作业分为地面和井下2部分,地面部分制浆,井下部分注胶。设备主要有贮灰罐、螺旋输送机、胶体制备机、缓冲池、阻化泵等。注浆充填工艺流程如图3所示。

图3 注浆充填工艺流程Fig.3 Grouting filling process

3.3 施工步骤

①在老巷中执行“先通风、再检测、后作业”的作业要求,做好施工准备工作;②将粉煤灰贮罐内装满粉煤灰,水泥贮罐内装满水泥;③打开供水阀门,开启清水泵,根据计划注浆的流量和浓度调整水量,给胶体制备机通水一段时间;④打开粉煤灰贮罐和水泥贮罐下料口闸门,粉煤灰和水泥落入物料旋转阀,物料旋转阀按已设定的下料量把粉煤灰和水泥分别均匀送入螺旋输送机;⑤螺旋输送机把粉煤灰和水泥转运至胶体制备机;⑥胶体制备机把水泥、粉煤灰与水混合、搅拌均匀制成浆液,通过出浆管自流进入缓冲池;⑦缓冲池内浆液通过自流或泵送至井下注浆地点;⑧当浆液到达井下注浆地点附近时,使用矿用阻化泵在灌浆管网中添加一定量的胶凝固化剂,可使浆液快速固结,同时能够提高浆液结石率和基体强度,起到充填加固的作用。

4 结论

(1)采用胶凝固化剂作为粉煤灰水泥浆液添加剂,可使浆液快速固结,同时能够提高浆液结石率和基体强度。针对材料选择及配比这一难点,综合考虑了浆液流动性、结石率以及充填体强度等因素,通过室内与现场试验结合验证,使得最优配方的确定更切合工程实际。

(2)综合考虑注浆系统流量、流速、水力坡度以及老巷底板条件,采用了简易隔墙分段施工方法,提高了充填效率,保证了充填效果。不仅充填了老巷全部空间,保证工作面安全生产,而且老巷内部裂隙也得到了充分充填,大大降低了老巷瓦斯突出的可能。

(3)水泥粉煤灰浆材的研究与应用,有利于变废为宝,开发新的注浆材料,扩大粉煤灰的应用领域,带来较大社会、经济及环保效益,符合国家“绿色开采”理念。采用注浆充填技术,充分考虑了处理效果、经济成本、安全可靠等方面因素,并通过了实践验证,对类似工程有一定的推广意义。