带式输送机跑偏原因及自动纠偏装置的设计

2021-06-03赵冲

赵 冲

(山西煤炭运销集团神农煤业有限公司,山西 高平 048400)

0 引言

带式输送机以其显著的优势在很多领域都得到了广泛应用,在煤矿开采领域同样如此[1]。带式输送机在煤矿井下应用时,由于工作环境复杂,经常出现各类故障问题[2]。其中皮带跑偏是非常典型的故障问题之一,根据相关实践统计数据表明,皮带跑偏占据所有带式输送机故障类型的70%~80%左右[3-4]。一旦出现皮带跑偏,轻则对生产过程造成影响,对皮带造成损伤,重则会引发严重的煤矿安全事故,给煤矿企业造成重大经济损失和不良社会影响[5]。因此,有必要对矿用带式输送机皮带跑偏问题进行深入研究,根据皮带跑偏的特点,设计研究皮带防跑偏装置,保障带式输送机的可靠稳定运行,实现采煤过程的连续性和安全性[6]。

1 皮带跑偏受力特征及原因分析

1.1 输送带跑偏受力特征

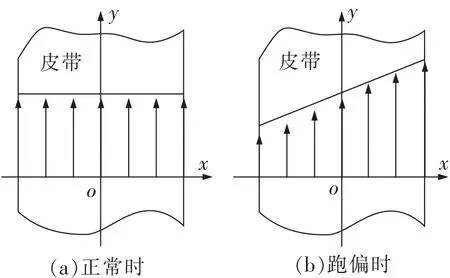

带式输送机在工作过程中,皮带围绕驱动滚筒、转向滚筒和托辊做循环转动。要求驱动滚筒、转向滚筒和托辊的中心轴线相互保持平行,才能够确保设备的正常稳定运行。皮带工作时如果一切正常,那么沿着宽度方向皮带各处的拉力应该全部相等,如图1(a)所示。如果因为各方面原因导致皮带发生跑偏现象,一方面带的位置会发生变动,另一方面沿着宽度方向皮带的受力也会出现变化,如图1(b)所示。一般而言,出现皮带跑偏一侧的拉力会相对更大。

图1 皮带工作时带宽方向的拉应力分布情况Fig.1 Tensile stress distribution in bandwidth direction during belt operation

1.2 输送带跑偏原因分析

煤矿用带式输送机工作环境复杂,且设备自身结构也比较繁杂,所以引起带式输送机皮带跑偏的原因是多方面的。以下结合现场实践经验,阐述皮带发生跑偏的主要原因:①皮带自身制造质量缺陷导致其在宽度方向上受力不均匀,最终引发皮带跑偏。②皮带在装载煤矿物料时,在皮带宽度方向上的装载载荷分布不均匀,在不均匀载荷作用下导致皮带发生跑偏。如果物料重心偏右会导致皮带向左跑偏,相反的,如果物料重心在左边,会导致皮带向右发生跑偏。③驱动滚筒、转向滚筒中心轴线与皮带对称面不垂直,导致皮带沿宽度方向受力不均匀引发跑偏。④托辊转动不灵活或者发生偏转时,使得皮带沿宽度方向上的摩擦力存在差异,最终导致皮带受力不均匀引发跑偏。⑤其他因素。除上述因素外,还有很多其他原因都会导致皮带发生跑偏。比如滚筒表面加工误差、设备运行时的振动现象、滚筒表面不清洁等。皮带跑偏并不是单个因素作用的结果,在实践中必然是多方面因素综合作用的结果。

2 皮带跑偏检测与纠偏整体思路和过程

2.1 整体思路概述

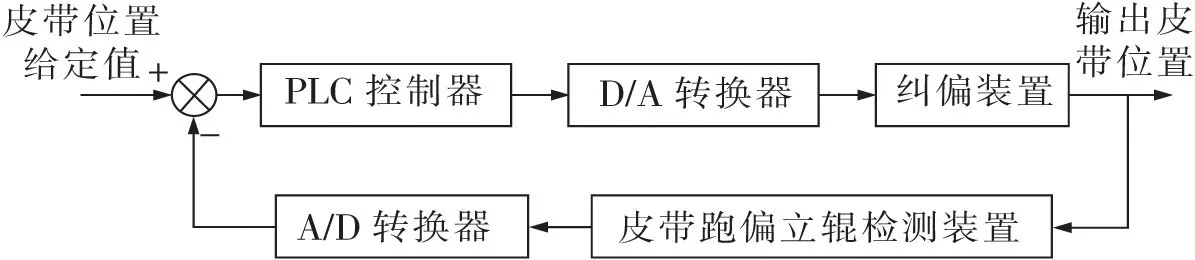

设计研究的皮带跑偏检测及其纠偏装置整体上可以划分成为3大部分,分别包括皮带跑偏检测装置、皮带纠偏装置、信号处理系统。其中皮带跑偏检测装置的作用是对带式输送机工作过程中的皮带跑偏现象进行自动检测。设计的是立辊式皮带跑偏检测机构,利用该机构对皮带的状态进行实时检测,采集得到的皮带状态信号数据经过信号放大和转换后传输至PLC控制器中进行分析和处理。PLC控制器将检测得到的信号与系统设定的正常信号进行分析和比较,将差值作为控制信号输出给纠偏装置。纠偏装置在获得控制信号后对皮带跑偏行为进行纠偏处理。以上就是带式输送机皮带跑偏与纠偏的整体思路,上述过程可以重复进行,直至皮带完全恢复到正确的位置为止。皮带纠偏装置控制思路如图2所示。

图2 皮带纠偏装置控制思路Fig.2 Control idea of belt correcting device

2.2 皮带纠偏流程分析

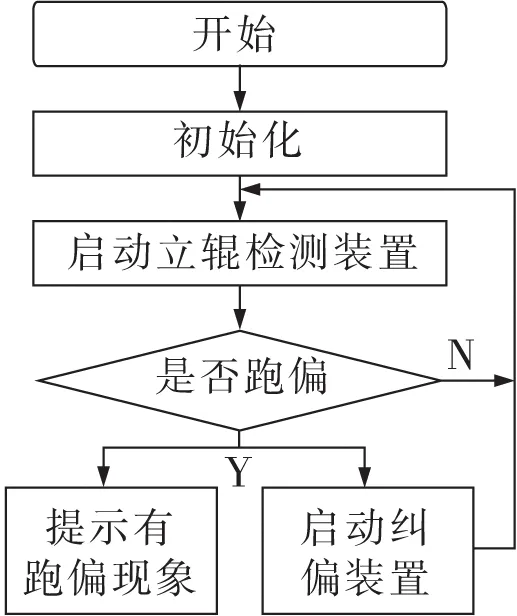

图3为皮带自动纠偏装置工作基本流程图。系统在启动运行后,需要对系统内部各装置进行初始化处理。确保系统内各装置能够正常运行后,启动立辊检测装置对皮带跑偏现象进行实时检测,如果检测发现皮带没有跑偏现象则系统不做任何处理,立辊继续对皮带进行实时监测。如果检测发现皮带存在跑偏现象,一方面皮带跑偏检测与纠偏装置会向外发出声光警报,另一方面会通过PLC控制器下达控制指令,启动纠偏装置对皮带进行纠偏处理。从图中可以看出,整个皮带跑偏检测与纠偏是一个循环的过程,只要带式输送机启动工作,立辊检测装置就会随之开始运行,并通过纠偏装置对皮带跑偏现象进行及时纠正。基于以上皮带纠偏流程,可以有效地将皮带控制在正确的位置上。

图3 皮带自动纠偏装置工作基本流程Fig.3 Basic flow chart of belt automatic deviation correction device

3 皮带跑偏立辊检测及纠偏装置

3.1 皮带跑偏检测装置

设计的立辊检测装置主要由2大部分构成,分别为立辊和角度传感器。

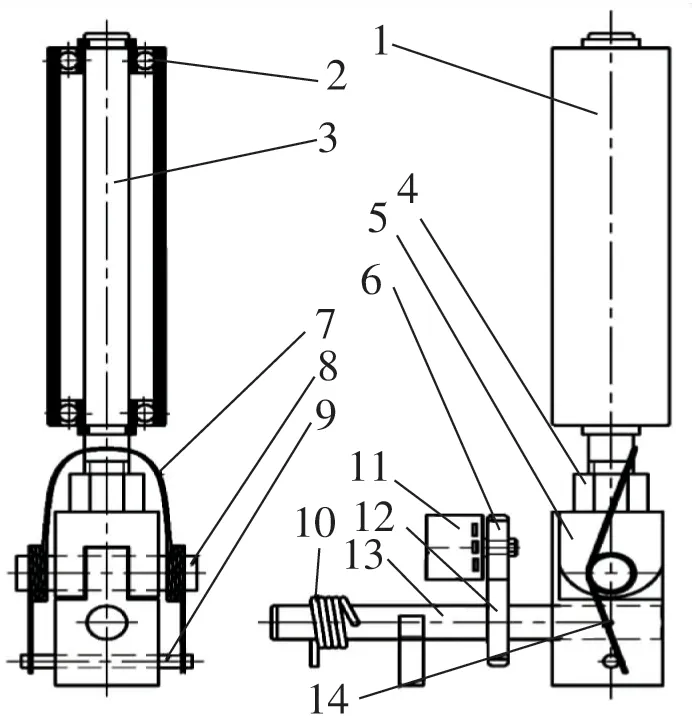

检测装置的基本原理:检测的立辊在皮带两侧各布置1个,并且立辊与皮带边缘紧靠。带式输送机在工作过程中,如果皮带发生跑偏现象,就会对立辊产生挤压作用,导致立辊出现旋转。皮带的跑偏量与立辊的旋转量之间存在一一对应关系。通过角度传感器可以对立辊的旋转量进行检测,进而可以获得皮带的跑偏量。皮带跑偏立辊检测装置结构示意如图4所示。

1-滚筒;2-轴承;3-拉杆轴;4-紧定螺栓;5-转向节;6-从动齿轮;7-冲击复位弹簧;8-转向节销轴;9-弹簧限位销轴;10-拉杆复位弹簧;11-电位器;12-主动齿轮;13-长轴;14-定位销图4 皮带跑偏立辊检测装置结构示意Fig.4 Structure of vertical roller detection device for belt deviation

角度传感器的工作原理:立辊下方设置有电位器,立辊在旋转过程中通过长轴可以带动电位器中的滑动变阻器发生移动,进而改变滑动变阻器的电阻值。基于以上原理,可以将立辊的偏转量转换成为电位器电阻值的变化量,只需要对电位器电阻值进行测量就可以推导得到立辊的偏转角度。需要说明的是,由于立辊与皮带边缘处于紧靠状态,为了避免两者之间发生摩擦,立辊在工作时处于旋转状态。皮带直线运动过程会带动立辊发生旋转运动,避免两者之间出现干摩擦问题。另外,装置中还设置了复位弹簧,当皮带发生跑偏又恢复正常后,通过复位弹簧可以将立辊装置恢复到与皮带紧靠的状态。设计的立棍检测装置最大偏转角度可达到90°。

3.2 皮带纠偏装置

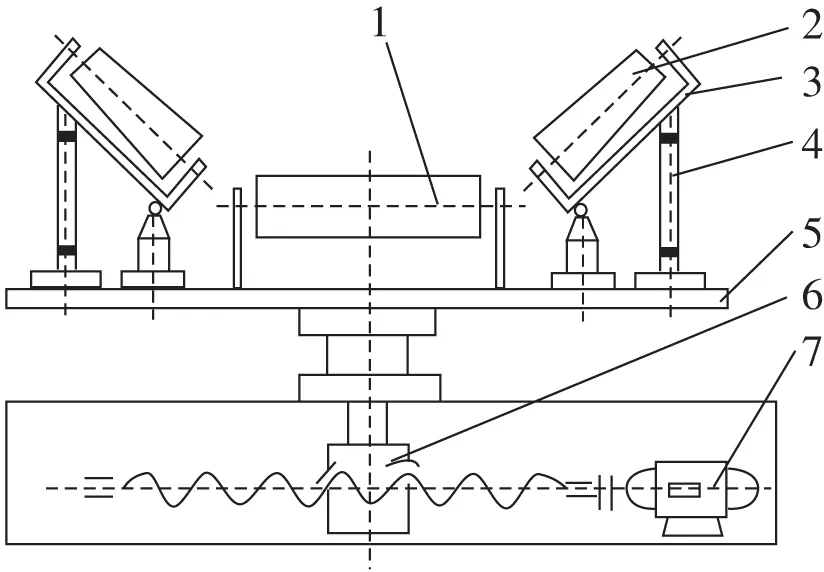

通过立辊皮带跑偏检测装置,可以实时检测皮带运行过程中的跑偏问题,并将跑偏信号输入到PLC控制器中进行分析和处理,控制器将纠偏信号输出给皮带纠偏装置,进而实现皮带的纠偏行为。皮带纠偏装置结构示意图如图5所示。

从图5可以看出,皮带纠偏装置整体上可以划分成3大部分,分别为调心托辊组、蜗轮蜗杆、电机。通过电机的转动带动蜗杆发生旋转,调心托辊组中心位置的轴与蜗轮直接连接,通过蜗杆的旋转带动蜗轮的转动,最终实现调心托辊组的旋转,达到纠偏的目的。PLC控制器下达的控制指令,直接作用于驱动电机上。电机根据指令内容启动并旋转一定角度,以上措施能够对调心托管组的旋转角度进行精确控制。

1-中心辊;2-锥型侧辊;3-侧托辊架;4-高度调整架;5-支撑架;6-蜗轮蜗杆;7-电动机图5 皮带纠偏装置结构示意Fig.5 Structural diagram of belt correcting device

4 带式输送机自动纠偏装置实践效果评价

某煤矿回风巷和运输巷等位置的带式输送机,在使用过程中经常出现皮带跑偏问题,对正常的采煤过程造成了非常不利的影响。将设计的皮带自动纠偏装置应用到这些经常出现皮带跑偏的区域,以检测装置的使用性能。整个试验检测过程持续3个月时间,实践结果表明,自动纠偏装置取得了较好的应用效果,使得皮带跑偏现象得到了明显改善。在实践过程中多次发现因载荷不均匀导致的皮带跑偏,都被自动纠偏装置很好的化解,有效地将皮带控制在正确的位置上。总而言之,自动纠偏装置在带式输送机中的应用,对皮带跑偏现象起到了很好的遏制作用,使带式输送机的开机率以及运行连续性得到了有效控制,显著提升了煤矿物料运输的效率,为煤矿企业创造了明显的经济效益。

5 结论

带式输送机在工作时经常会出现皮带跑偏问题,对设备的正常稳定运行构成了严重威胁。导致皮带跑偏的原因是多方面的,难以从根本上来防治,只能通过外部机构对皮带跑偏进行纠偏处理。设计研究的皮带跑偏立辊检测及纠偏装置,可以实现皮带跑偏的自动检测、信号处理及纠偏。将该装置应用到工程实践中,取得了较好的应用效果,对皮带跑偏现象起到很好的遏制作用,保障设备的可靠运行。