城市轨道交通地下线预制板式轨道研究及应用

2021-06-02郑强

郑 强

(中铁上海设计院集团有限公司, 200070, 上海∥高级工程师)

城市轨道交通无减振要求地段一般采用现浇无砟道床。自20世纪90年代以来,随着国内轨道交通的迅猛发展,城市轨道交通无砟道床的施工工艺已形成较为完备的施工作业体系。由于施工配套方案仍基于90年代的轨道铺设工艺及精度要求,且受到轨道交通隧道内、高架桥等施工作业空间的限制,因此存在铺轨测设精度不高、以小型机械为主、大量依靠人力施工、施工精度较难保证、运营后养护维修量较大等不足。目前,高铁轨道的新技术已应用在板式轨道的设计和施工上,主要体现在精密测量、制作质量、先进的成套设备、轨道精调等方面,其无砟轨道结构形式主要包括了CRTSⅠ、CRTSⅡ、CRTSⅢ三类。其中,CRTSⅠ、CRTSⅡ板采用CA砂浆层进行调整,施工要求较高,且耐久性不足;CRTSⅢ板采用自密实混凝土,便于施工,且环境适应性及耐久性较好。本项目在高铁CRTSⅢ型板的基础上研发适用于城市轨道交通的预制板式轨道,以提高城市轨道交通的铺设质量[1-3]。

1 结构设计

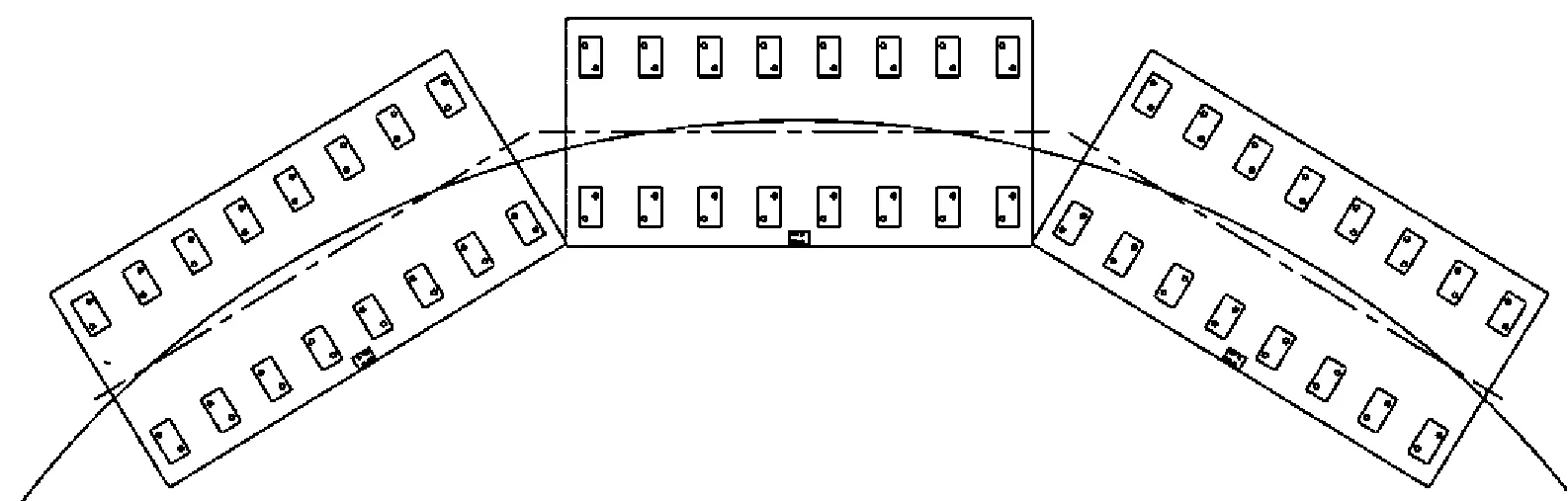

城市轨道交通预制板式轨道结构由钢轨、扣件、预制轨道板、自密实混凝土调整层、限位结构(门型筋+凹槽)、中间隔离层和钢筋混凝土基底组成。轨道板采用单元分块式结构,为无挡肩钢筋混凝土结构,混凝土强度等级为C50,非预应力结构。根据限界及轨道板的特点,本文针对表1中的尺寸进行研究。

表1 轨道板尺寸比选方案 m

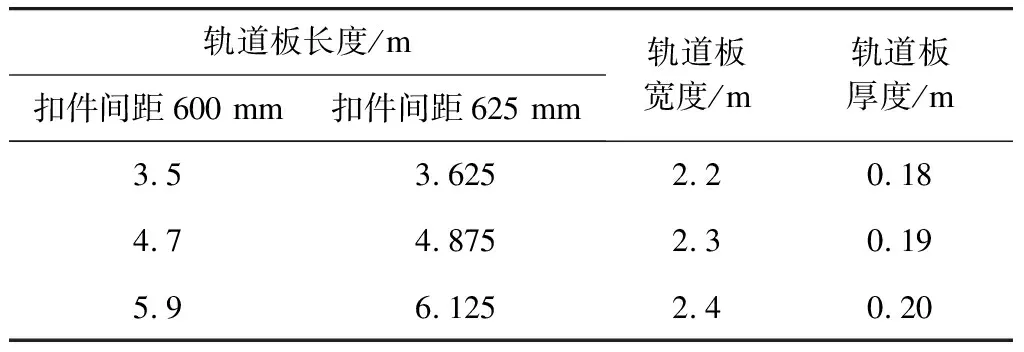

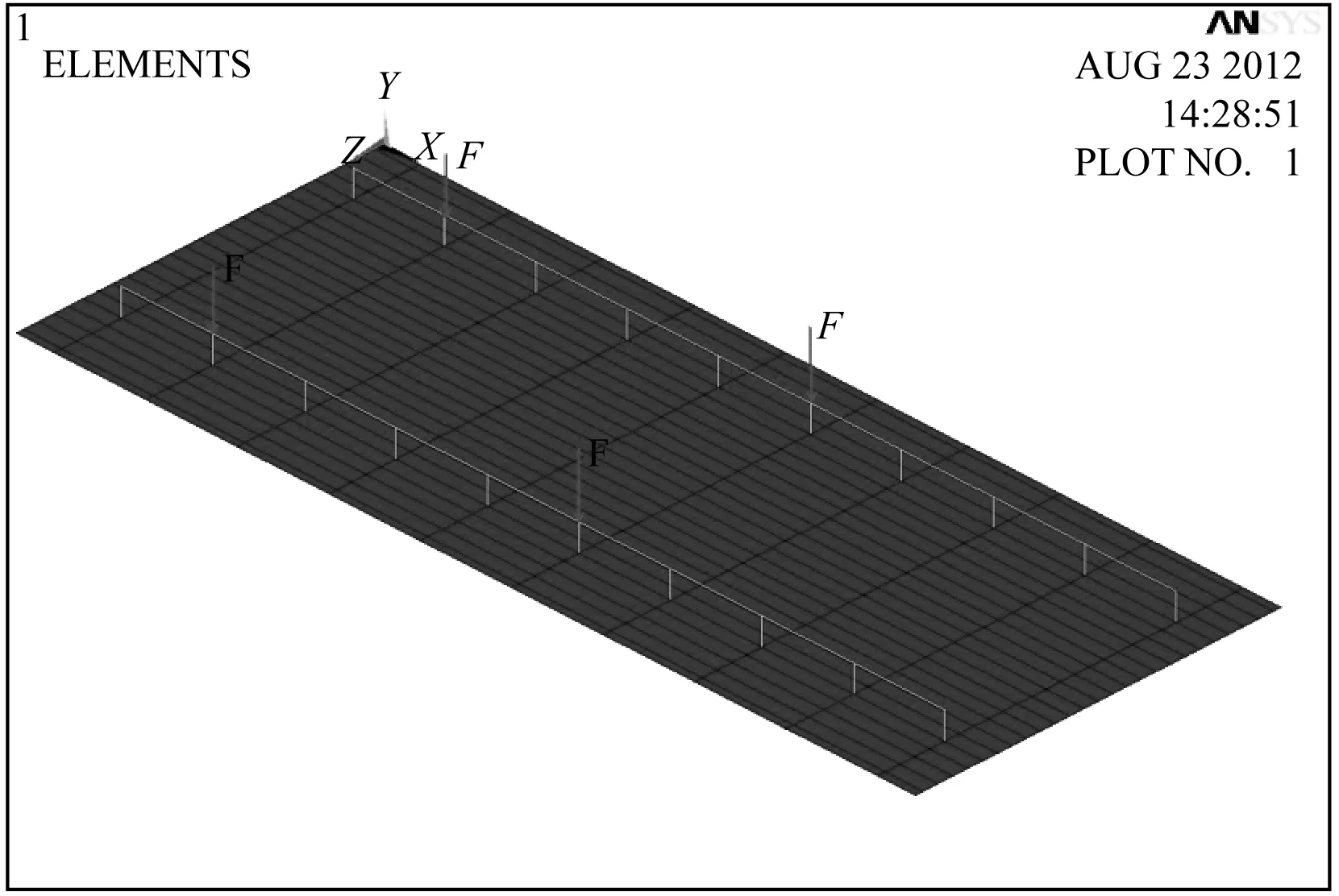

通过如图1所示的静力学分析得出结论:轨道板长度较大,扣件间距较小时受力情况较好;宽度增加时应力及弯矩均变小;随着厚度的增加,轨道板所受应力减小,弯矩增大。通过限界分析,轨道板宽度取2.3 m时满足限界要求,取2.4 m时轨道板可能碰到隧道壁,处于临界值,如图2所示。

图1 单块轨道板受力图

图2 限界分析

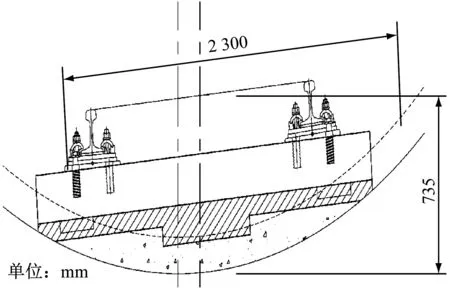

考虑曲线地段矢距变化的影响,采用半矢距方法(见图3)进行轨道板定位,按其第二组扣件和倒数第二组扣件中心线与线路中心线重合布置。选择长度3.5、4.7、5.9 m轨道板进行计算,其中,5.9 m轨道板扣件矢距变化量较大,需要设计两种曲线板,3.5 m和4.7 m只需要设计一种曲线板。

图3 曲线地段矢距变化分析(采用半矢距法)

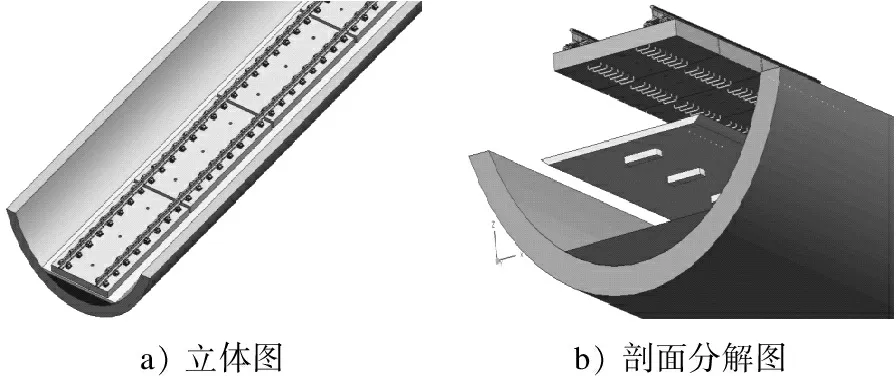

综上,选择标准轨道板长度为4 700 mm,宽度为2 300 mm,厚度为200 mm。轨道板与基底间设置自密实混凝土,即自密实混凝土结构调整层强度等级为C35,厚度为80 mm,采用单层钢筋网配筋设置。其结构设计如图4所示:自密实混凝土与基底间设置中间隔离层,采用4 mm聚丙烯无纺土工布;基底为C35混凝土结构;轨道板下设门型筋,基底采用双凹槽方案,凹槽长宽深尺寸为700 mm×400 mm×80 mm[4]。

图4 城市轨道交通预制板式轨道结构设计图

2 计算分析研究

2.1 静力仿真计算

2.1.1 计算参数

采用地铁A型车参数,相邻两车两个转向架位于相邻两块轨道板时的最不利工况;车辆转向架轴距为2.5 m,转向架中心距为15.7 m,相邻两车转向架轴距为3.9 m;当速度v=120 km/h时,单个动轮载F=14 t;ANSYS有限元模型的轨道长度L=50 m,钢轨两端自由[5]。

建立梁-板-体模型,钢轨采用弹性点支撑无限长Euler梁,扣件采用线性点支撑弹簧单元,轨道板采用板壳单元,自密实混凝土采用线性弹簧单元,基底采用三维实体模型。其中,扣件刚度K=4×107N/m,轨道板及基底弹性模量E=34.5 GPa,泊松比为0.2,密度为2 500 kg/m3,自密实混凝土刚度K=15.6×107N/m,基底全约束。

2.1.2 计算结果

位移:在轨道板自重、车辆荷载作用下,钢轨最大位移为1.466 mm,轨道板最大位移为0.020 mm。

应力:钢轨承受最大应力为218 MPa,轨道板承受最大应力为0.87 MPa。

弯矩:沿线路纵向轨道板最大弯矩为9.194 (kN·m)/m,沿线路横向轨道板最大弯矩为5.936 (kN·m)/m。

由计算结果可知,钢轨位移、轨道板受力均在合理范围内(见图5)。

2.2 轨道板强度检算

轨道板按C50混凝土参数计算,轨道板纵向上下层各配16根直径为14 mm的HRB400钢筋,横向上下层各配32根直径为14 mm的HRB400钢筋。

图5 静力仿真分析位移、应力、弯矩结果

1) 轨道板纵向强度检算。

45.757 (kN·m)/m>9.194 (kN·m)/m

式中各符号含义参见文献[6]。

2) 轨道板横向强度检算。

37.712 (kN·m)/m>5.936 (kN·m)/m

3) 轨道板纵向裂缝检算。

0.051 mm<0.200 mm

式中各符号含义见文献[6]。

4) 轨道板横向裂缝检算。

0.069 mm<0.200 mm

经检算,轨道板强度及裂缝均符合要求。

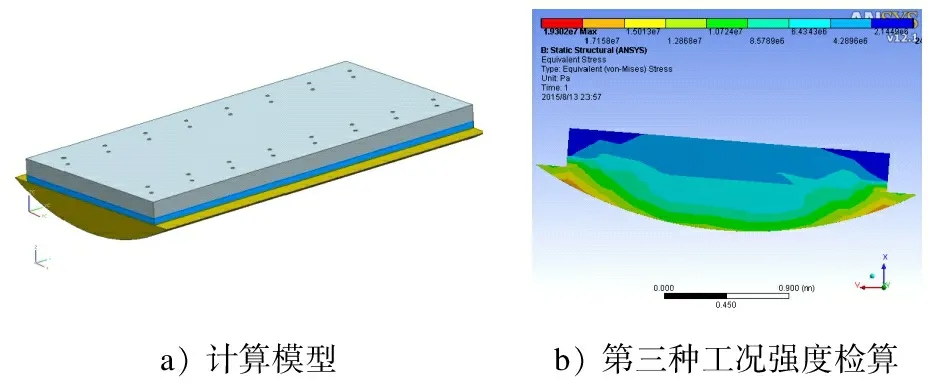

此外,进行了小半径曲线地段温度荷载作用下的强度检算,分多种工况进行有限元分析。第一种工况,轨道板体系自重+列车动荷载;第二种工况,施加温度荷载,铺轨温度20 ℃,环境温度升温至40 ℃,即轨道板体系自重+整体升温20 ℃;第三种工况,组合第一、第二种工况,即轨道板体系自重+列车动荷载+整体升温20 ℃,如图6所示。

图6 小半径曲线地段温度荷载作用下的强度检算

在第三种工况下,轨道板上表面板端中部变形最大为0.25 mm,自密实混凝土表面变形为0.12~0.17 mm,下层变形为0.020~0.095 mm,凸台变形为0.095 mm,变形均较单纯升温工况小。轨道板最大等效应力在套管处约为14.000 MPa,板中为6.430 MPa,板端为2.144 MPa;自密实混凝土上表面应力为4.28~8.57 MPa,自密实混凝土下表面应力为4.28~15.00 MPa,凸台局部最大为12.8 MPa,基底为4.28~15.00 MPa,弹性垫板为2.15 MPa。综上,考虑隧道内温差不会超过20 ℃,本次轨道板体系应用于地下小半径曲线地段时,强度满足安全性要求。

2.3 基底凹槽强度检算

自密实混凝土与基底按C35混凝土参数计算,基底混凝土凹槽周围采用厚度为8 mm、弹性模量为6 MPa的橡胶材料,凹槽受到的温度力Ft由以下方程解出:

式中:

EC——混凝土弹性模量;

αC——混凝土线膨胀系数;

ΔT——轨道板与基底的温差;

B——轨道板宽度;

h——轨道板及自密实混凝土厚度;

t——凹槽周围橡胶材料厚度;

Ex——凹槽周围橡胶弹性模量;

Ax——凹槽周围橡胶材料面积;

ΔL——两凹槽间距离[7]。

经计算,温度力Ft为

Ft=20.027 kN

纵向力Fz为

Fz=nf

式中:

N——单块板扣件个数;

f——单个扣件纵向阻力。

凹槽混凝土纵向应力σz为

由计算结果可知,双凹槽结构+橡胶垫层满足混凝土受力及结构构造要求。

2.4 计算结论

本文对预制轨道板的关键技术进行了计算分析,得出以下结论:① 在上海A型车辆荷载作用下,钢轨最大位移为1.466 mm,预制轨道板最大位移为0.020 mm,钢轨承受最大应力为218 MPa,轨道板承受最大应力为0.87 MPa,沿线路纵向轨道板最大弯矩为9.194 (kN·m)/m,沿线路横向轨道板最大弯矩为5.936 (kN·m)/m,各项指标均在合理范围内。② 预制轨道板的纵向裂缝为0.051 mm,横向裂缝为0.069 mm,裂缝检算合格。③ 预制轨道板的双凹槽结构+橡胶垫层可满足混凝土受力及结构构造要求。

3 室内试验

3.1 静载试验及螺栓抗拔力试验

对轨道板进行了双轴静载试验和单轴静载试验,分析轨道板应力强度和轨道板垂向位移。

3.1.1 双轴静载试验

加载方式:试验前,板底预先灌注自密实混凝土,当形成设计需要的复合板结构试验时,用砂浆把轨道板和试验平台找平。

荷载分级:320 kN,480 kN,640 kN,800 kN,960 kN。

测点布置:在板长的1/2位置(板中)和两端顶面贴纵向应变片(共6点),在板两侧尽量靠近板底线处贴纵向应变片(共6点),在板两侧1/2高度处贴压应变片(共6点),共18个应变测点,如图7所示。

试验结果如下:① 各级荷载作用下,混凝土压应力最大值为0.24 MPa,出现在960 kN荷载作用下的2′测点处,远小于混凝土极限抗压强度33.5 MPa。② 轨道板垂向位移随着荷载的增大而增大,当荷载加载至960 kN时,垂向最大位移为0.2 mm左右。不同荷载级差,位移级差的值也不相同,也即荷载和位移曲线并非线性关系。

a) 加载位置

b) 测点布置

3.1.2 单轴静载试验

加载方式:加载点与双轴静载试验不同,其余相同。荷载分级和测点布置同双轴试验,如图8和图9所示。

图8 单轴静载试验加载位置

图9 单轴静载试验测试照片

试验结果如下:① 各级荷载作用下,混凝土压应力最大值为0.59 MPa,出现在480 kN荷载作用下的2测点处,远小于混凝土极限抗压强度33.5 MPa,故仅对混凝土拉应力进行分析。混凝土应力基本都随荷载的增大而增大。在各级荷载作用下,混凝土纵向拉应力均小于极限抗拉强度(3.1 MPa),都处于较低的应力水平。② 轨道板垂向位移随着荷载的增大而增大,当荷载加载至960 kN时,垂向最大位移为0.2 mm左右。不同荷载级差,位移级差的值也不相同,也即荷载和位移曲线并非线性关系。

3.1.3 板面裂纹状态观察

双轴静载试验和单轴静载试验,在整个加载试验过程中,轨道板均未出现裂纹。

3.1.4 螺栓抗拔力试验

本次试验随机测试3个螺栓套管(见图10),施加荷载至60 kN时,套管周围混凝土表面未见裂纹及剥离现象;继续施加荷载至70 kN时,混凝土表面仍未出现裂纹和剥离现象。

图10 螺栓抗拔力测试照片

3.2 疲劳试验

加载方式:室内模拟单轴加载工况,在最不利情况下(板中截面受力20~160 kN)进行300万次疲劳试验,检验轨道板是否开裂以及测试轨道板位移,如图11所示。

图11 疲劳试验现场照片

试验结果如下:① 轨道板垂向位移最大值为0.15 mm,认为是由于板底不平和基底铺设土工布所产生的特殊值。② 随着加载次数的增加,不同测点的变化趋势不尽相同,但变化幅度均较小。③ 疲劳荷载20~160 kN,经过300万次作用,轨道板上无裂纹出现。

4 制造工艺

轨道板主要制造工艺:钢筋骨架制作,按照设计图纸尺寸制作钢筋绑扎模具,确保钢筋笼的组装精度;模型清理、合模,喷隔离剂;安装预埋套管,起吊套管、螺旋筋,观察孔埋件;骨架入模,用专用软索吊具将绑扎好的钢筋骨架吊入模型;混凝土灌注、振动,混凝土静停;轨道板的蒸汽养护,轨道板脱模,轨道板养护,轨道板外观质量检测[8]。

5 施工工艺

5.1 主要施工工艺流程

轨道板为专项设计的标准定型产品,采用工厂化预制,加工成型的成品轨道板通过汽车运输至铺轨基地并存储;在铺轨基地内采用桁车将预制轨道板吊装至轨道平板车上,轨道车运输至施工作业面,隧道内施工作业面采用轨道式铺轨门吊进行轨道板吊运、铺设及初步就位作业;采用轨道基础控制网、配套测量系统及工装设备进行轨道板几何位置调整;固定轨道板位置,在铺轨基地设置小型自密实混凝土拌合站,采用轮轨式搅拌车运输自密实混凝土作业面,进行自密实混凝土层灌注施工,安装线路钢轨扣件等作业,预制板基底混凝土施工(即隧道仰拱回填)提前于轨道板铺设前完成[9]。

5.2 主要分项工序

5.2.1 板式轨道基底施工(隧道仰拱回填)

板式轨道基底施工测量,基底清理,板式轨道基底钢筋绑扎,基底结构缝模板安装,基底限位凹槽模板的安装,基底混凝土施工,基底整修及清理。

5.2.2 轨道板铺设前的施工

轨道板位置的测量放线,曲线地段轨道板的布板方案,土工布隔离层的铺设,弹性垫层的粘贴施工,铺设钢筋网片。

5.2.3 轨道板存储、运输及铺设

轨道板的铺轨基地存储,轨道板的运输,轨道板的铺设及初步就位[10]。

5.2.4 轨道板的精调及固定

全站仪设站定向,轨道板调节器的安装及精调,测量位移百分表的安装,封边模板与扣压支架(反力架)的安装,防上浮支架(反力架)的设计及计算。

5.2.5 自密实混凝土灌注

自密实混凝土灌注准备及检查,自密实混凝土拌制及运输,自密实混凝土灌注工装设备的拆除及自密实混凝土养护。随着预制轨道板的应用推广,推动了配套施工装备的逐步更新,出现了轮胎式铺板机等新型设备。

6 结语

本文系统、全面地介绍了上海轨道交通预制轨道板的总体设计方案、主要计算指标、室内试验、轨道板制造工艺及施工工艺,得出以下结论:① 在地铁A型车辆荷载作用下,预制轨道板系统的钢轨位移、轨道板位移和应力各项指标均在合理范围内。② 预制轨道板双凹槽+橡胶垫层结构满足混凝土受力及结构构造要求,轨道板裂缝检算合格。③ 预制轨道板双轴静载试验、单轴静载试验、螺栓抗拔力试验及疲劳试验结论显示,轨道板位移和应力各项指标均在合理范围内。④ 预制轨道板的制造工艺、施工工艺成熟可靠。⑤ 预制轨道板的应用将显著提高轨道施工质量,改善施工条件,给城市轨道交通带来巨大的促进作用。通过铺设高精度轨道,可减小轨道的养护维修工作量和延长轨道的使用寿命,具有较为明显的社会效益和经济效益。