高空大悬挑主桁架式钢模架受力性能试验研究*

2021-06-02曹万林边瑾靓李金水

曹万林, 张 元, 边瑾靓, 刘 苹, 李金水, 高 腾

(1 北京工业大学建筑工程学院, 北京100124; 2 北京万兴建筑集团有限公司, 北京102600)

0 引言

随着我国城市化进程的不断推进,城市的高层建筑越来越多,建筑造型日新月异,出现了许多上部带有悬挑结构的超高层建筑。在以往工程中,一般采用在悬挑结构下方搭设“斜拉-悬挑型钢”形式的并排桁架作为施工支撑平台。目前国内外对此类工程的研究主要集中在跨度和自重均较小的悬挑结构,且大多是参考以往工程经验或只经过软件计算验证[1-7]。然而适用于悬挑跨度大、自重大的结构且产生竖向位移较小的高空大悬挑钢模架的受力性能研究并不多见。

北京市亦庄移动硅谷创新中心2号、3号楼是两栋高层办公楼,采用框架-核心筒结构体系,建筑效果图见图1。2号、3号楼的结构高度均为101.70m,地上25层,标准层层高4.00m,地下2层,平均层高5.00m。总建筑面积37 253.90m2。两栋办公楼的24层、标高93.70m以上部分,分别在建筑平面的西北角和东北角存在12.5m×8.0m的矩形悬挑现浇钢筋混凝土结构,该结构具有所处位置高、悬挑跨度大的特点。为满足施工需要,本文提出一种高空大悬挑主桁架式钢模架,作为悬挑现浇混凝土结构的施工平台。为研究该平台的工作性能,进行了1个1∶3缩尺模型的受力性能试验,得到了其在受荷过程中的荷载-位移曲线、杆件的应力水平以及试件的破坏现象,分析了承载力、刚度、屈服机制及损伤演化过程。

图1 建筑效果图

1 试验概况

1.1 试件设计

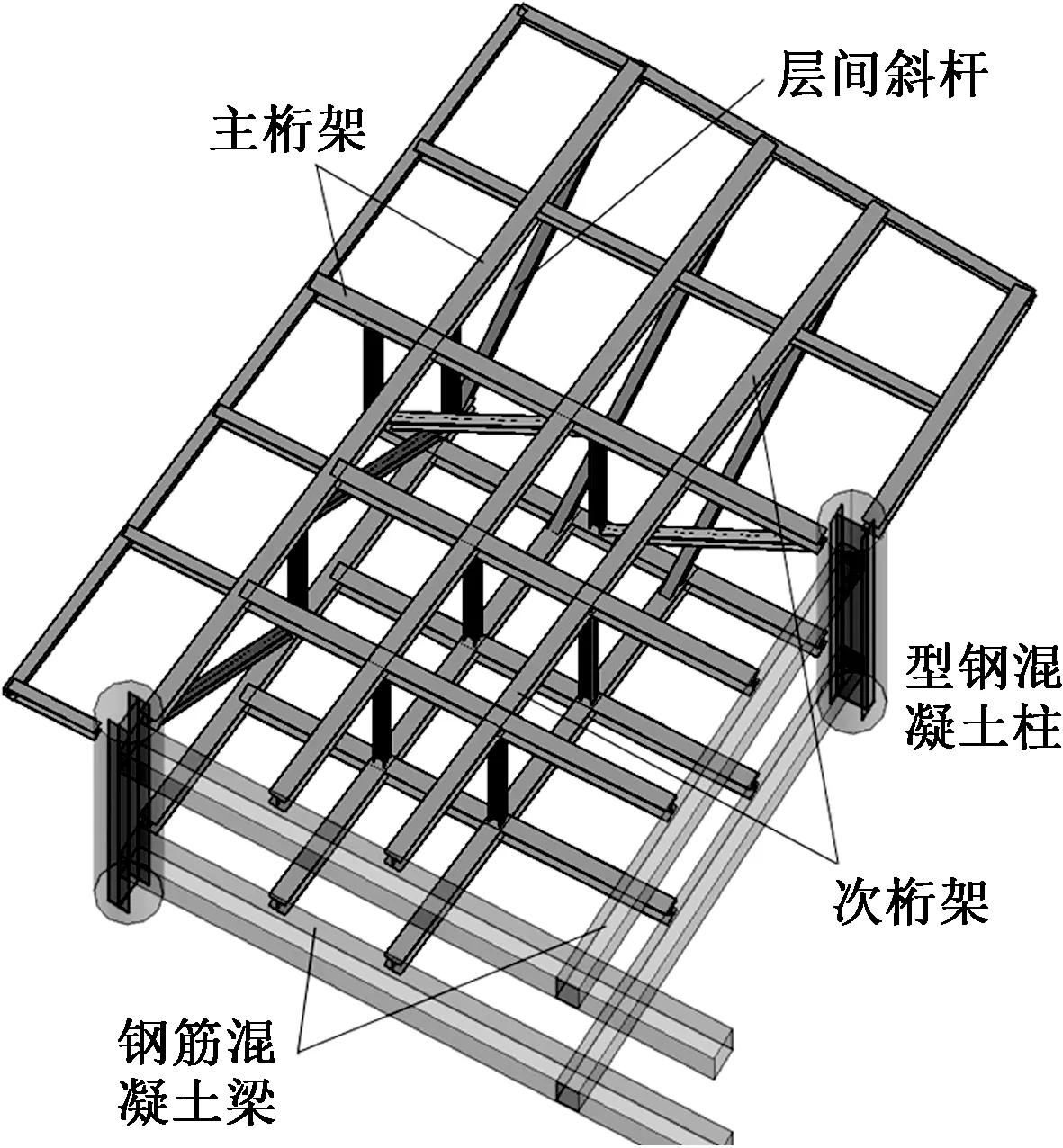

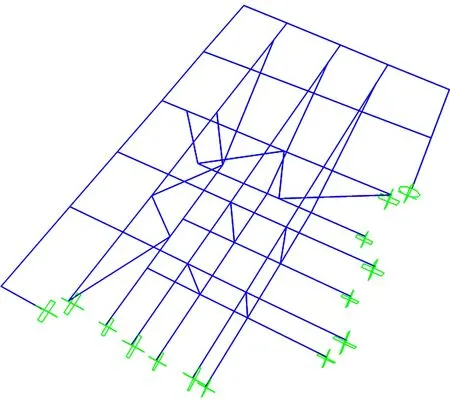

设计了1个1∶3缩尺的高空大悬挑主桁架式钢模架模型试件,试件由桁架体系和主体结构连接区域组成,试件模型见图2。桁架体系由两榀相交的主桁架和支承其上的次桁架构成,主桁架通过节点锚固措施与型钢混凝土柱刚性连接,部分次桁架通过节点锚固措施与主体结构的钢筋混凝土梁刚性连接。桁架上下弦的高差是1 300mm,为混凝土结构的层高。

图2 试件模型图

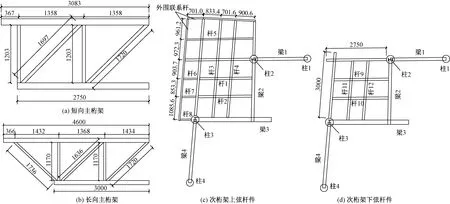

主桁架与次桁架均由工字钢截面的上弦杆、下弦杆和腹杆组成,其中主桁架的上弦杆、下弦杆的截面均为130mm×100mm×4mm×5mm,腹杆截面为66mm×66mm×3mm×4mm。主桁架、次桁架杆件的平面布置见图3,次桁架杆件截面尺寸见表1。

图3 主桁架结构尺寸图

主体结构连接区域缩尺了实际工程中与桁架体系连接并受其影响范围内的钢筋混凝土结构。其中柱1与柱4为钢筋混凝土柱,直径为300mm;柱2与柱3为型钢混凝土柱,直径为352mm,柱2与柱3中内插型钢,型钢长度2 150mm,从地梁延伸至柱顶,型钢截面为130mm×200mm×6mm×7mm。梁1、梁2与梁4的截面(高×宽)为140mm×235mm,梁3的截面(高×宽)为210mm×270mm。主体结构连接区域下方设置了一圈封闭的钢筋混凝土地梁,纵向受力构件深入地梁中锚固连接,节点一次浇筑完成。地梁浇筑时预留上下贯穿的孔洞,通过杆8与直径100mm的高强螺栓杆以及实验室地锚板连接,作为整个试验的反力装置。整个试件模型见图4。

图4 试件模型图

次桁架杆件截面尺寸 表1

1.2 材料性能

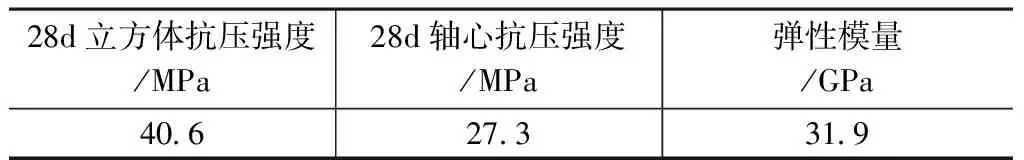

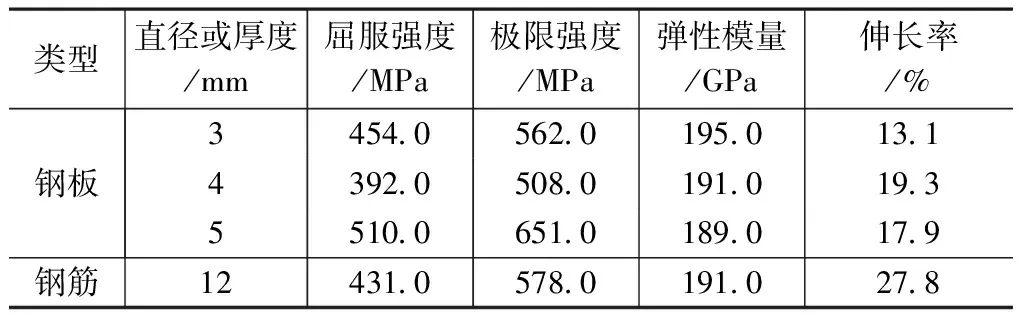

本次试验试件制作过程中,混凝土结构采用C35细石混凝土(商品混凝土),混凝土强度由同条件养护的150mm×150mm×150mm立方体试块确定,实测力学性能见表2。桁架体系选用钢材标号为Q345,主体结构连接区域的钢筋采用HRB335级,实测力学性能见表3。

混凝土实测力学性能 表2

钢材实测力学性能 表3

1.3 加载方案

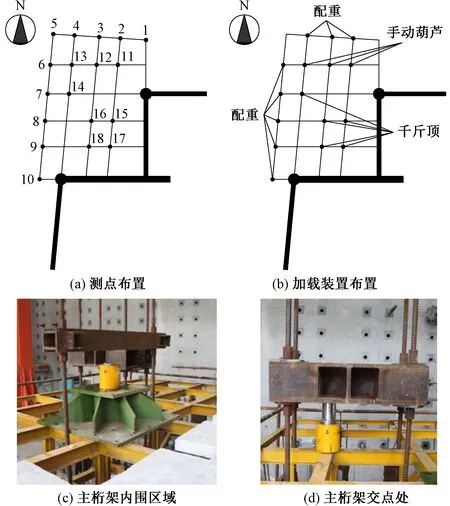

本次试验为轴压试验,采用多点分级加载的方式,加载点大多分散设置在次桁架杆件上,模拟钢模架在实际工程中的受力工作全过程。由于试验体较大且复杂,考虑到场地、设备等因素,试验布置多个加载点,加载装置有液压千斤顶、手拉葫芦和配重块[8-9]。

本次试验的荷载大小由工程实际荷载按缩尺比例计算得出,工程荷载按《建筑结构荷载规范》(GB 50009—2012)(简称荷载规范)取设计值。因为面荷载的相似系数为1,所以面荷载取值与实际工程一致,为16.03kN/m2,总荷载大小保持不变,主次桁架上弦区域面积为12.30m2,计算得总荷载为197.17kN,试验设计荷载取值200kN。将桁架体系的上弦杆件以两榀交叉主桁架为界线,分为主桁架内围和主桁架外围两部分,如图5所示。两部分面积相近,可认为各占总面积的50%,在试验荷载分配时,两部分各承担荷载100kN。

图5 试件模型图

由于实际工程对安全要求较高,考虑最不利受力状态,试验将部分集中荷载设置在桁架杆件的悬挑最外端。主桁架外围设置11个加载点,加载点2,3,4,6,7,8,9,10采用配重块加载;加载点11,12,13采用手拉葫芦加载。主桁架内围设置4个加载点,加载点15,16,17,18由一个液压千斤顶来加载,并通过带肋钢板分配荷载,保持4个加载点的荷载大小相等。两榀主桁架交点处的加载点14,通过液压千斤顶加载。加载点及加载方式布置见图6。

图6 加载示意图

试验加载分为三个阶段,第一阶段:对主桁架外围施加荷载,至100kN。第二阶段:对主桁架内围施加荷载,同时保持已加荷载不变,至总荷载达到设计荷载200kN。第三阶段:对主桁架交点以及主桁架内围的四个加载点交替加载,同时保持已加荷载不变,直至试件破坏。千斤顶和手拉葫芦采用压力传感器测量加载过程中荷载大小,配重块采用计数的方式计算荷载大小。加载制度如表4所示。

加载制度 表4

1.4 测点布置

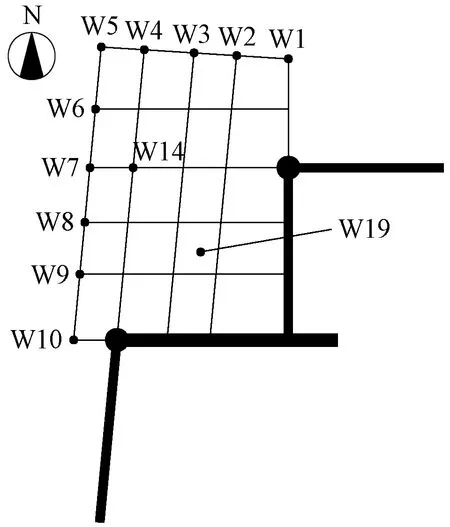

本次试验以位移测量为主,应变测量为辅。采用拉杆位移计,测量桁架杆件上表面的竖向位移,以反映整个模架平台的竖向变形。位移计W1~W10分别测量测点1~10的竖向位移,设置在各自桁架杆件的悬挑最外端;位移计W14测量主桁架交点处杆件上表面的竖向位移;位移计W19测量主桁架内围中心处的竖向位移,通过在两侧杆件之间焊接钢筋的方式,将位移计布置在中心点处。位移测点布置见图7。

图7 位移测点布置图

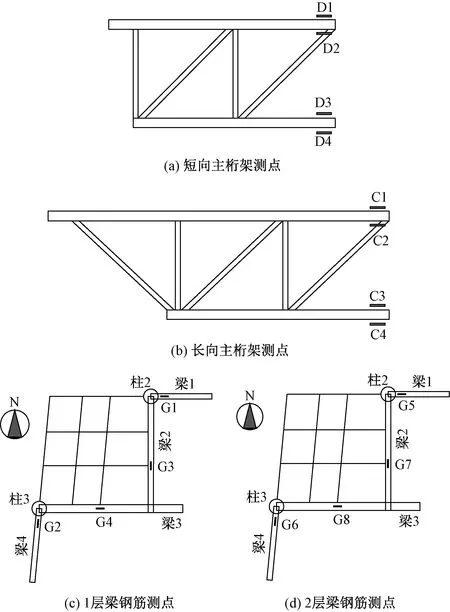

桁架体系的应变测点布置在主要受力杆件的根部。应变片D1~D4依次布置在短向主桁架上弦杆根部的上下表面、下弦杆根部的上下表面;应变片C1~C4布置在长向主桁架对应位置。作为临时施工支撑结构的模架平台在受荷过程中,节点处产生的反力不应对主体结构产生过大影响。为了监测桁架体系受荷过程中对主体结构的影响,在主桁架与次桁架节点附近的混凝土梁内纵筋上布置多个应变测点(应变片G1~G8),通过监测受力纵筋的应变水平来反映混凝土梁的受力状态。应变测点布置见图8。

图8 应变测点布置图

2 试验结果及分析

2.1 试验现象及荷载-位移曲线

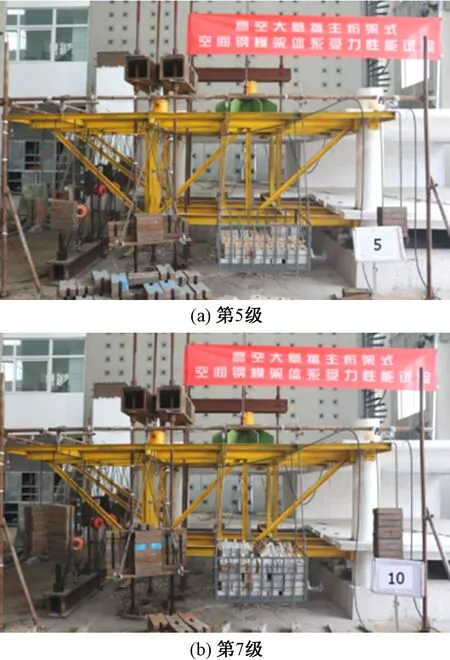

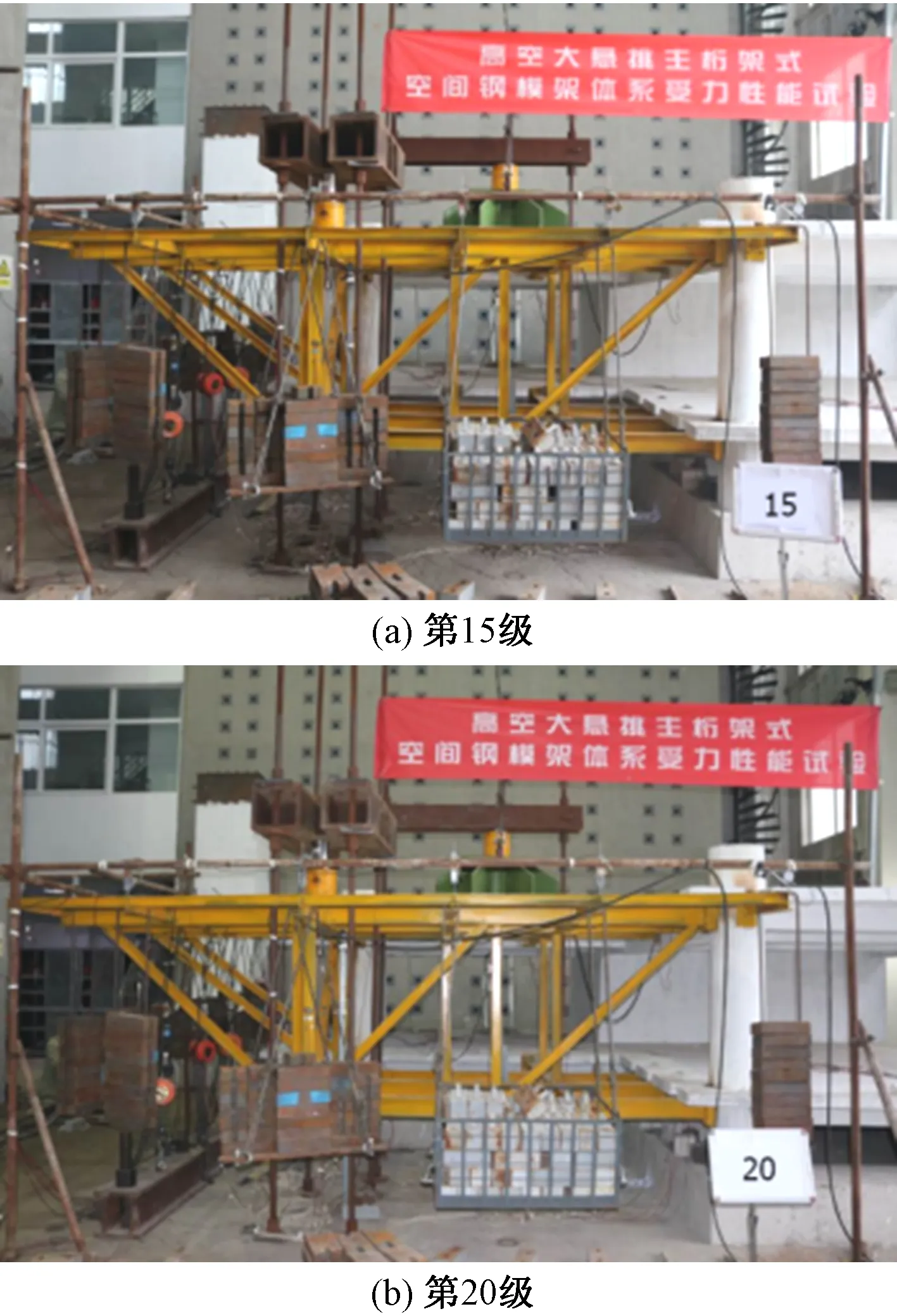

2.1.1 第一阶段

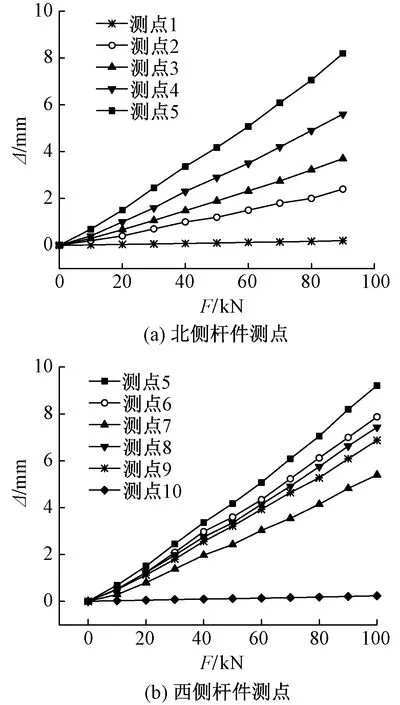

由于桁架各杆件竖向位移相对于桁架尺寸均较小,观察不出较明显的变化,桁架体系与连接节点未见异常,主体结构没有出现裂缝,整体结构完好。试验过程如图9所示,实测桁架北侧和西侧杆件最外端测点的荷载-位移(F-Δ)曲线见图10。由图可知:1)各测点的荷载-位移曲线基本呈直线上升趋势,测点的竖向位移随荷载的增加而增大,不同测点的位移增长速率有一定的差别;2)整个桁架的变形趋势为:沿着悬挑向外的方向,竖向位移逐渐增大。

图9 第一阶段试验过程图

图10 第一阶段荷载-位移曲线

2.1.2 第二阶段

加载过程中,观察不出明显变化,桁架体系与连接节点未见异常,主体结构没有出现裂缝,整体结构完好。试验过程见图11,实测桁架北侧和西侧杆件最外端测点的荷载-位移(F-Δ)曲线见图12。

图11 第二阶段试验过程图

由图12可知:1)对比第一阶段,本阶段加载过程中位移增长较慢,桁架最外圈测点的荷载-位移曲线斜率明显变小,这是由于本阶段加载点分布在主桁架内围,相比第一阶段更靠近悬挑的内侧。说明桁架竖向位移增长的快慢受加载点分布的影响较大。2)长向、短向主桁架悬挑端部测点4和测点7的竖向位移分别为8.20,7.22mm,根据缩尺比例计算得到原型的对应位移分别为24.60,21.66mm,其最大竖向位移的比值和悬挑长度的比值分别为0.18%,0.23%,满足《建筑施工扣件式钢管脚手架安全技术规范》(JGJ 130—2011)[10]中对受弯悬挑钢梁容许挠度l/250(l为受弯构件的跨度),对悬挑杆件为其悬伸长度的2倍的规范要求。在实际施工过程中对平台位移进行了现场监测,长向、短向主桁架悬挑端部总体竖向位移分别为20.91,19.53mm,长向、短向主桁架悬挑端部竖向位移的比值与悬挑长度的比值分别为0.16%和0.21%,与试验值符合较好,同时满足规范[10]要求。3)本阶段整个桁架的变形趋势为:沿着悬挑向外的方向,竖向位移逐渐增大。

图12 第二阶段荷载-位移曲线

2.1.3 第三阶段

达到设计荷载后继续加载,来研究整个模架平台的屈服机制和损伤演化过程。试验现象见图13。桁架总荷载F为270kN时,长向主桁架上弦杆根部的型钢混凝土柱3(柱的位置见图8)后侧开始出现竖向细微裂缝(图13(a))。桁架总荷载F为295kN时,混凝土结构2层的梁1与柱2交点处出现竖向裂缝(图13(b)),柱3后侧的裂缝向上部楼板处延伸并变宽。桁架总荷载F为310kN时,梁3出现多条竖向受弯裂缝(图13(c)),位置在靠近柱根处,次桁架杆件节点处的裂缝从梁后侧的高强螺栓杆与螺母连接处延伸开来。桁架总荷载F为330kN时,梁2出现多条竖向受弯裂缝,混凝土结构2层柱3附近的楼板出现受拉斜裂缝(图13(d))。桁架总荷载F为360kN时,裂缝发展较为明显,柱的竖向裂缝延伸变宽,梁与楼板的裂缝延伸并产生交汇。

图13 第三阶段试验过程图

随着荷载继续增大,新裂缝出现较少,主要是原有裂缝不断延长并变宽。桁架总荷载F为540kN时,由于整体结构刚度退化以及主体结构破坏较为明显,停止了试验。此时桁架体系呈现出向悬挑外侧倾斜的变形趋势,但桁架杆件以及节点连接处的钢构件较为完好,并未产生破坏现象。主体结构发生破坏,尤其是主桁架节点连接处的混凝土结构最为明显。

长向主桁架根部混凝土破坏最为严重,混凝土结构2层楼板下的柱3混凝土有一道明显的竖向裂缝,裂缝由楼板下表面与柱3连接处向下延伸,裂缝长度526mm;混凝土柱表面开裂露出4根箍筋和1根纵筋,局部混凝土已有少量脱落。2层楼板上的柱3根部沿周长方向产生水平横向裂缝,裂缝向楼板延伸,裂缝长度1 672mm,最大裂缝宽度17.2mm,位于柱根部。同时在柱身出现多条水平横向裂缝。柱2的破坏相对较轻,只在柱根出现少量竖向裂缝,柱身出现少量横向裂缝。柱1与柱4并未发生破坏。2层混凝土梁后侧出现多条竖向裂缝, 2层的梁3破坏最为严重,梁3后侧与2层楼板的交界处出现横向水平裂缝。2层楼板下表面靠近梁柱交点处出现与水平向成45°斜向裂缝,裂缝向两侧延伸,与梁的竖向裂缝贯通。破坏形态见图14。

图14 混凝土结构破坏

从试验结果可见,主桁架作为模架平台的主要受力构件,比次桁架杆件的位移发展速率更快。作为模架平台支撑点的主体结构型钢混凝土柱,在荷载作用下受力较大,最先产生破坏且最终破坏较为严重,钢筋混凝土梁的受力较小,破坏较轻。由于钢模架及连接节点的刚度较大,本次试验中并未发生破坏。

2.2 应变分析

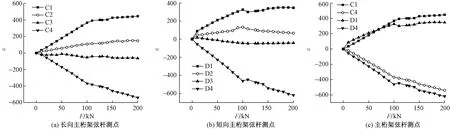

第一、二阶段实测所得主桁架部分应变测点的荷载-应变(F-ε)曲线见图15。

由图15可知:1)在整个试验中,主桁架上弦杆受拉,下弦杆受压,在设计荷载作用下,杆件根部各个测点应变较小。最大拉应变出现在桁架总荷载F为200kN时长向主桁架上弦杆根部的上表面,根据材料实测弹性模量计算得最大拉应力为84.5MPa;最大压应变出现在桁架总荷载F为200kN时短向主桁架下弦杆根部的下表面,计算得最大压应力为116.8MPa,杆件均处于弹性阶段。荷载-应变曲线在桁架总荷载F为100kN时出现斜率的突变,可见加载制度对杆件应变的发展具有一定的影响。2)由图15(a),(b)可见,在钢材规格、截面尺寸及加载制度相同的条件下,主桁架上弦杆上翼缘的应变值大于下翼缘的应变值,下弦杆下翼缘的应变值大于上翼缘的应变值。3)由图15(c)可见,两榀主桁架上弦杆根部上翼缘的应力值十分接近,下弦杆根部下翼缘的应力值同样相差不大,说明桁架体系在受力过程中,两榀主桁架受力分配较为均匀,杆件应变发展较为同步。

图15 第一、二阶段荷载-应变曲线

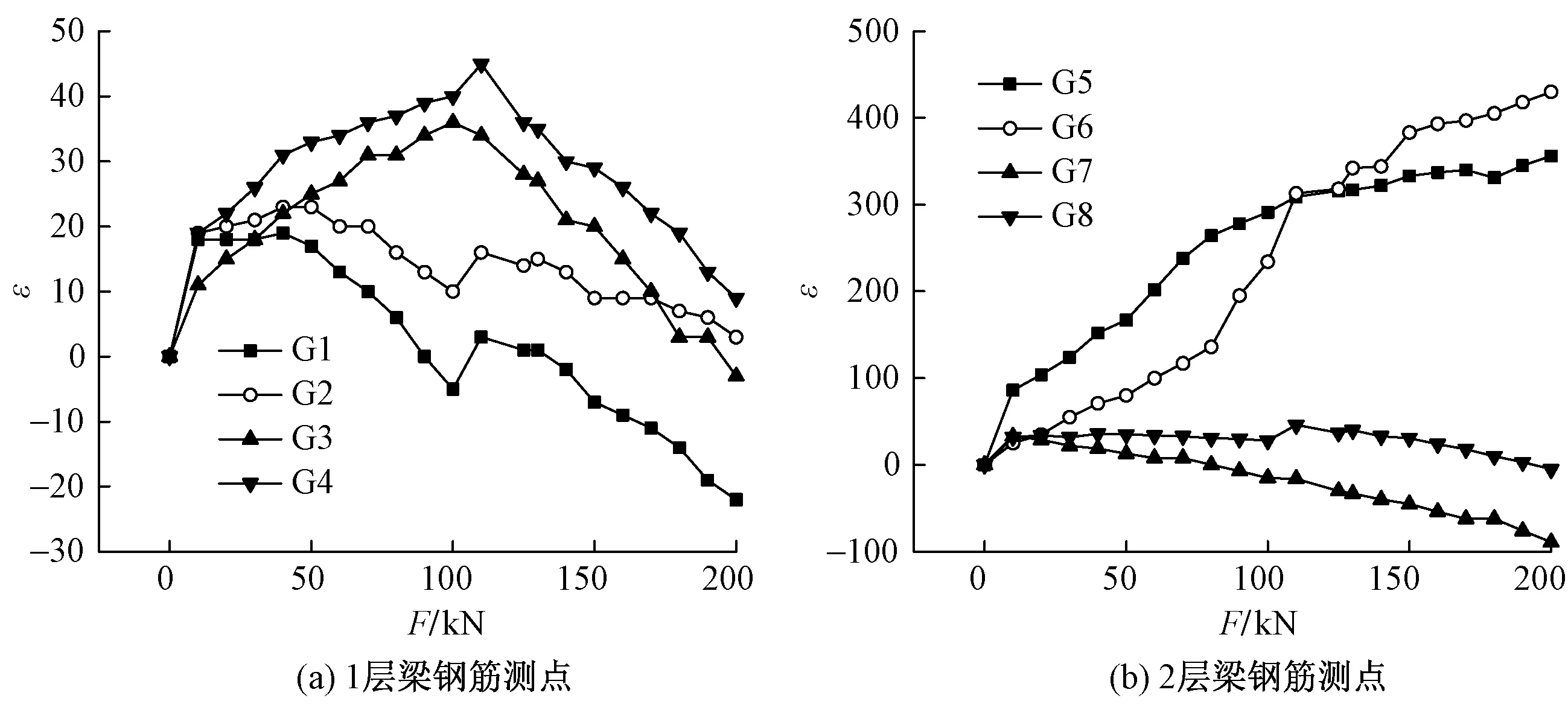

第一、二阶段实测主体结构中混凝土梁内钢筋应变测点的荷载-应变曲线见图16。

由图16可知:1)测点 G1,G2的实测应变值较小,是因为主桁架弦杆的应力状态为上弦杆受拉,下弦杆受压,所以主桁架节点处1层的混凝土梁处于受压状态,型钢混凝土柱后梁内的纵筋应力水平较低。2)测点G5,G6的应变处于受拉状态且增长趋势相近,相比于其他测点的应变处于较高的水平,根据实测钢筋的弹性模量计算得最大应力为82.1MPa。主桁架节点处2层的混凝土梁处于受拉状态,但其柱后梁内纵筋的应力水平较低,仍处于弹性状态,且较钢筋的屈服强度还有很大的差距。3)测点G3,G4,G7,G8的实测应变值较小,测点所在梁内纵筋的应力水平较低,说明次桁架对其节点处混凝土梁的受弯作用较小。综合以上分析,在模架平台达到设计荷载的受力过程中,模架平台对主体结构产生的影响较低。在主体结构能给模架平台提供锚固承载力的同时,又能保证模架平台不会对主体结构产生过大的影响。

图16 钢筋荷载-应变曲线

3 模拟计算

3.1 模型建立

采用SAP2000软件对试件进行加载全过程的模拟计算,建立桁架体系的空间杆系模型,本模型的各个杆件均采用框架截面,并根据试验中各杆件的实际截面尺寸进行参数定义,而后对模型进行各杆件的截面赋值。模型中把主体结构略去,同时以节点约束代替桁架杆件与主体结构的连接节点。将桁架杆件与主体结构的连接定义为固定支座,将杆件之间的连接定义为Rod(杆)束缚[11-12],计算模型如图17所示。

图17 SAP2000计算模型

3.2 荷载-位移曲线分析

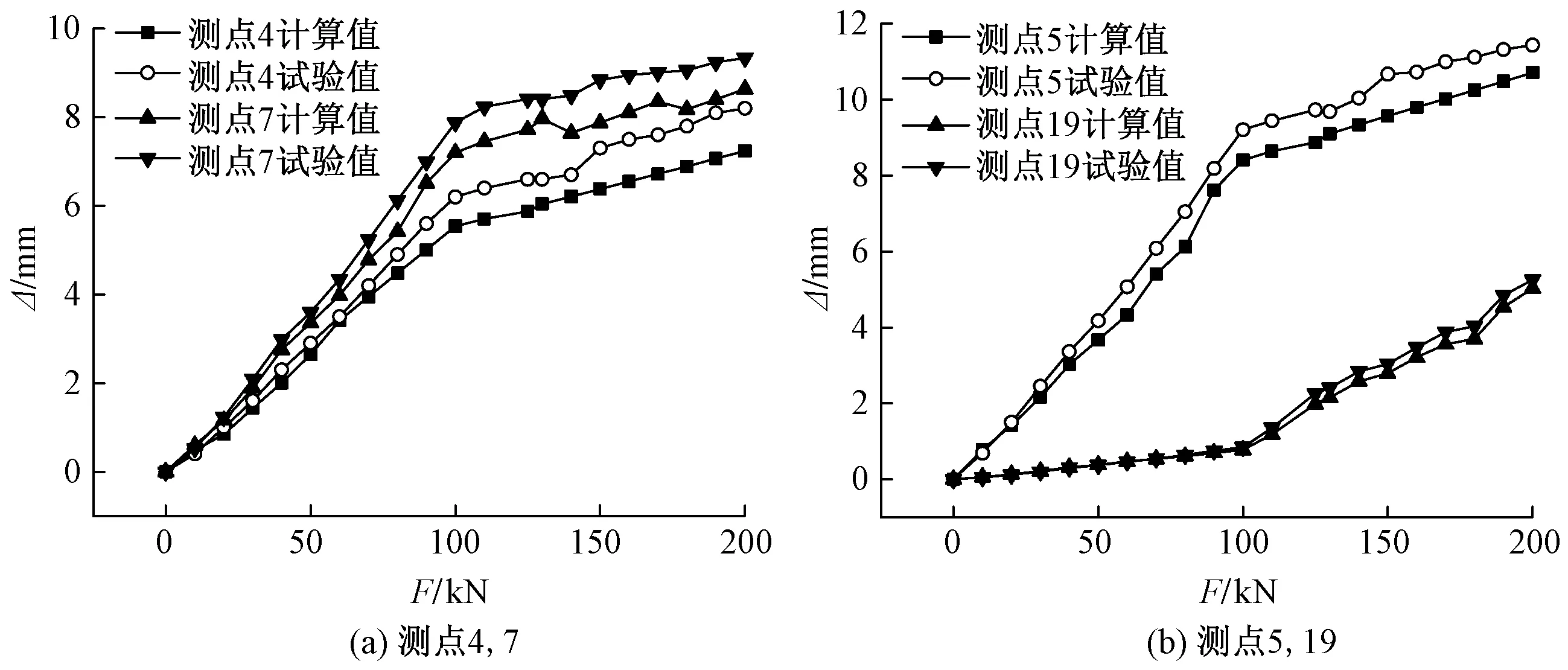

在SAP2000软件中按加载制度逐级施加节点集中荷载,进行受力全过程的数值模拟,得到各测点的荷载-位移曲线,选取测点4,5,7,19的试验值和模拟值进行对比,结果如图18所示。

由图18可知:SAP2000数值模拟所得各个测点的荷载-位移曲线与试验曲线符合较好,在加载到100kN之前曲线十分接近,之后虽出现一定偏差,但偏差基本控制在10%以内,最大偏差不超过12%。荷载-位移曲线的模拟值始终小于试验值,这是由于建模时将桁架体系与主体结构的节点定义为固定端支座约束,而试验中节点的实际约束条件并不能完全达到固定端支座的约束状态;同时试验中节点处混凝土产生的位移会加大桁架体系的位移,从而导致数值模拟较试验值偏小。

图18 试验曲线与模拟曲线对比

3.3 应力比分析

为了研究桁架各部分杆件的应力状态,也为了更直观地反映整个桁架体系的受力情况,依据《钢结构设计标准》(GB 50017—2017),采用SAP2000软件对设计荷载作用下模型进行钢结构校核,得出桁架体系的杆件应力比状态,如图19所示。 由图19可知,大部分杆件的应力比处于(0,0.5],层间斜杆和主桁架根部杆件应力比较大,处于(0.5,0.7],仍属于安全范围。杆件7,8的应力比处于(0.7,1.0],一定程度是因为集中荷载布置在悬挑最外端,导致杆件受力较大,在设计和施工中建议增大此部分杆件的截面面积或采用设置斜撑的方式进行加强,同时施工中应避免在此部分堆积过多荷载,确保安全。

图19 杆件应力比

4 工程应用

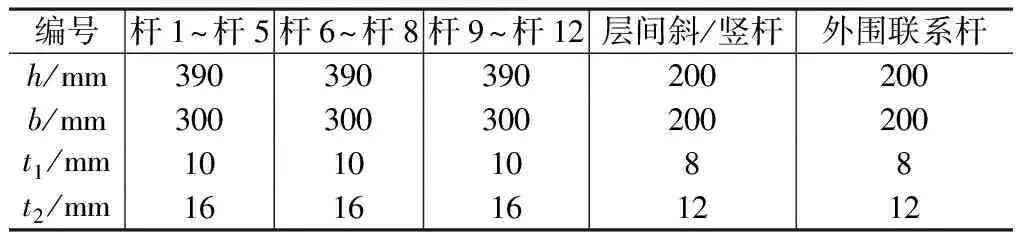

实际工程中钢模架的构造与试验模型一致,为了保证工程的安全以及型钢采购的方便,对部分杆件的截面尺寸进行了加大,其中主桁架的上弦杆、下弦杆截面均为400mm×400mm×13mm×21mm,腹杆截面为300mm×300mm×10mm×15mm,次桁架杆件实际截面尺寸见表5。

次桁架杆件实际截面尺寸 表5

通过试验现象与分析数据可知,达到设计荷载F为200kN时主体结构并未受到较大影响,但两榀主桁架根部混凝土是受影响最大的部分,建议工程中对此部分派人员加强监控,及时观察是否有异常现象。同时在结构施工中应保证此部分的施工质量,必要时在工程中采取相应加强措施。

5 结论

(1)高空大悬挑主桁架式钢模架作为北京市亦庄移动硅谷创新中心项目的施工平台,在施工荷载作用下,承载力能够满足安全要求,同时具有一定的安全储备。

(2)在施工荷载作用下,各个杆件均处于弹性阶段,两榀主桁架作为主要受力杆件,悬挑端部的最大竖向位移的比值和悬挑长度的比值分别为0.18%和0.23%,模架平台的刚度较大,产生挠度较小,满足规范及施工要求。

(3)该模架平台及连接节点的刚度较大,受力较大的型钢混凝土柱最先发生破坏且较为严重,楼板和梁的破坏较轻。

(4)SAP2000数值模拟所得荷载-位移曲线与试验曲线符合较好,模拟所得应力比反映出杆件的应力状态,可为此类工程设计提供辅助分析。

(5)由试验结果按缩尺比例计算所得原型最大挠度与工程施工现场实测最大挠度符合较好。

(6)高空大悬挑主桁架式钢模架能够作为悬挑跨度和自重均较大的现浇混凝土结构的施工支撑平台。