冲击波与破片联合作用下蜂窝夹层板毁伤研究

2021-06-02叶龙学周云波陶晓晓何平乐崔阳文

叶龙学,周云波,陶晓晓,彭 兵,何平乐,崔阳文

(南京理工大学 机械工程学院, 南京 210094)

现代战争当中特种作战车辆经常会受到来自地雷、简易爆炸物(IED)等爆炸冲击威胁,爆炸产生的冲击波会对车辆造成严重的破坏,极度威胁车内乘员的安全。但是在分析特种车辆的抗爆炸冲击防护性能时,通常将爆炸冲击波和产生的高速破片单独分析,并且往往以爆炸冲击波为主,而忽视了高速破片对于车体结构的破坏。有相关研究表明,爆炸冲击波和高速破片联合作用时对于目标存在耦合作用。

关于冲击波和破片的耦合作用,国内外的一些学者开展了相关的研究。何翔等[1]通过防护门在空气冲击波和高速破片作用的实验,得出了两者联合作用对于防护门的损伤更加严重。陈长海[2-3]等研究了破片式战斗部空中爆炸下冲击波和破片的耦合作用,分析了战斗部装填系数、装药爆热、破片质量和形状等对于耦合作用区间的影响。Nyström[4]、Leppänen[5]等开展了混凝土在爆炸产生的冲击波和破片的联合毁伤作用研究,通过数值仿真模拟和试验相结合的方法,得到了冲击波和破片对于混凝土联合作用产生的毁伤效果大于冲击破或者破片单独作用时的毁伤。李伟等[6]对舱室板架进行了冲击波和高速破片联合作用试验,表明了冲击波会使得结构产生整体变形,而高速破片会使结构产生侵彻破坏,产生的破孔会在冲击波作用下发生撕裂变形,使得损伤结果更加的严重。蔡林刚等[7]开展了泡沫铝板在近爆冲击波和破片联合作用下的试验,发现冲击波和破片对泡沫铝板的毁伤形式不同。张成亮等[8]开展了钢—玻璃钢—钢夹层结构的空中近场爆炸试验,通过在TNT炸药上贴预制破片的形式,得到了该夹层结构的破坏形式以及冲击波和破片的联合作用损伤机理。

对于冲击波和破片联合作用的数值模拟方法,目前包括2种:一种是先在目标板上预制穿孔或者预制凹槽,用来模拟破片对于板件的损伤作用,再对目标板进行爆炸冲击波流固耦合或者对板件施加压力(ConWep法),以此来达到冲击波和破片的联合作用[9-10]。另一种是使用流固耦合方法和Lagrange接触算法来实现爆炸冲击波和破片载荷的加载,达到联合作用的效果[11-12]。

夹心层结构强度高、抗冲击性能好,传统的研究主要针对冲击波对夹层结构的响应,对于冲击波和破片联合作用的研究较少。本文通过开展蜂窝夹层板在爆炸冲击波和破片作用下响应的仿真研究,对比分析不同工况下夹心层抗冲击性能响应和吸能效果,得到一些结论,为蜂窝型夹心层的抗爆炸冲击和破片侵彻的防护性能设计提供思路。

1 有限元仿真模型及仿真方法验证

1.1 有限元模型

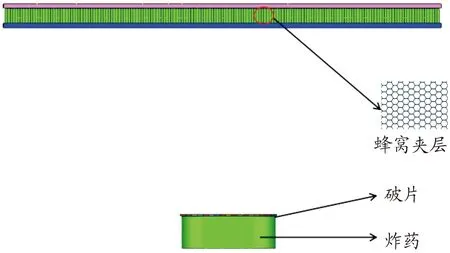

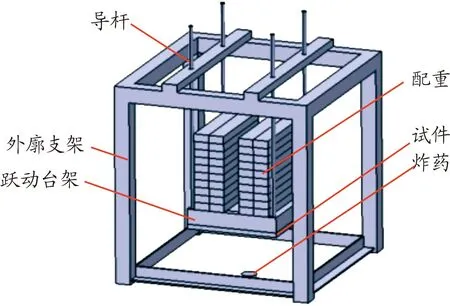

本次研究采用LS-DYNA非线性动力学仿真软件,建立炸药、空气、破片、夹层板的有限元模型,如图1所示。其中上下板的厚度为6 mm,宽度和长度都是600 mm,蜂窝铝夹层的高度为20 mm,单个六边形胞元的边长为4 mm,厚度为0.3 mm,夹层板采用四周固定。单个破片的尺寸为8 mm×8 mm×2 mm。炸药形状为圆柱形,高径比为1∶3,炸药当量为1 kgTNT,炸药位于夹层板正下方,起爆方式为底部起爆,破片与夹层板下板的距离为400 mm。为了准确模拟出破片对于夹层板的侵彻作用,需要在夹层板的中央区域内进行网格细化,网格尺寸更小,破片、夹心板、炸药、空气都采用实体网格划分。基于多物质任意拉格朗日欧拉流固耦合算法(ALE-FSI),能够模拟仿真出炸药从引爆到对目标结构产生冲击的整个过程,其计算精度较高,是国内公认成熟的爆炸仿真算法[13]。炸药和空气采用Eulerian算法,破片和夹层板采用Lagrangian算法,空气与破片和夹层板之间的接触采用流固耦合算法,破片与夹层板之间的接触采用侵蚀接触算法,上下板和蜂窝夹层之间采用面面自动接触。炸药、破片和夹层板包含在空气域内,需要在空气域的四周设立无反射边界条件,以防止冲击波达到空气域边界反射而对结果产生影响。

图1 爆炸冲击有限元模型示意图

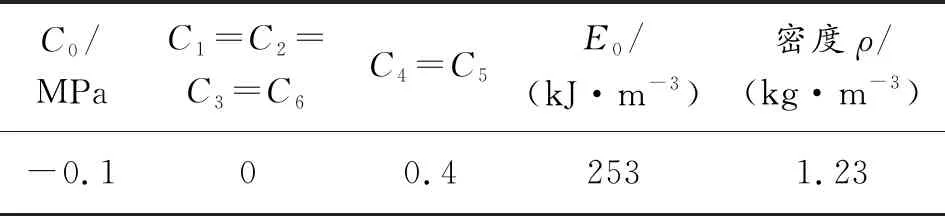

空气采用*MAT_NULL材料本构模型,空气的状态方程采用*EOS_LINEAR_POLYNOMIAL,状态方程多项式如式(1)所示,空气主要参数如表1所示。

P=C0+C1μ+C2μ2+C3μ3+(C4+C5μ+C6μ2)E0

(1)

式(1)中:P为空气压力;C0、C1、C2、C3、C4、C5、C6为状态方程多项式参数;E0为空气单位体积初始内能。

表1 空气材料参数及状态方程系数

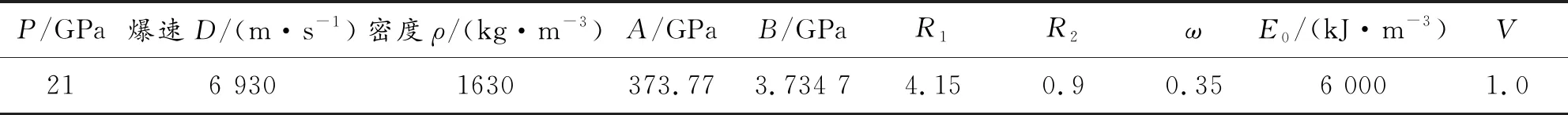

炸药采用*MAT_HIGH_EXPLOSIVE_BURN材料本构模型,炸药爆轰选用*EOS_JWL状态方程描述,JWL状态方程如式(2)所示,使用*INITIAL_VOLUME_FRACTION_GEOMETRY完成炸药的体积填充。炸药主要参数如表2所示。

(2)

式(2)中:P为爆轰压力;A,B,R1,R2和ω为炸药特性参数;V为初始炸药相对体积;E0为炸药单位体积初始内能。

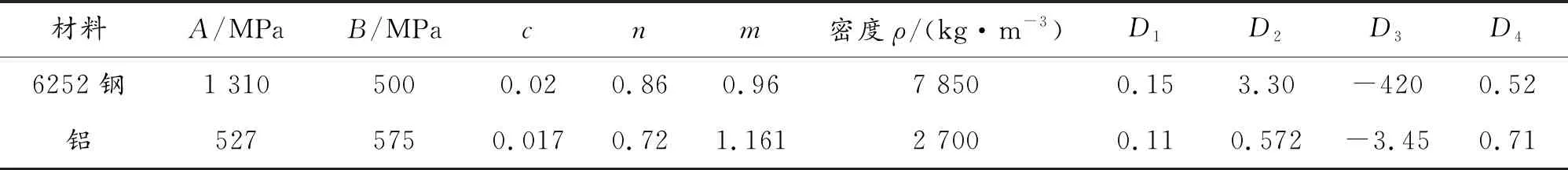

夹层板上下板材料采用6252钢,蜂窝层采用铝,其材料本构模型选择在爆炸冲击当中运用较为广泛的Johnson_Cook本构模型,其本构方程如式(3)所示,材料失效模型由式(4)所示,材料的主要参数如表3所示。

(3)

(4)

预制破片由于尺寸小,不考虑其变形,在仿真当中当作刚体处理,把破片的密度设置为7 850 kg·m-3,弹性模量210 GPa,泊松比0.3。

表2 炸药材料参数及状态方程系数

表3 夹层板主要材料参数

1.2 数值仿真方法验证

为了研究夹层板抗爆炸冲击与破片侵彻联合作用,本文首先需要验证所建立仿真模型的准确性。本次研究将爆炸冲击和破片侵彻2个毁伤元分开单独进行验证。首先,验证裸装炸药对于夹层板的作用效果,验证本文流固耦合算法模型的准确性,其次验证本文装药驱动破片的可行性和准确性。

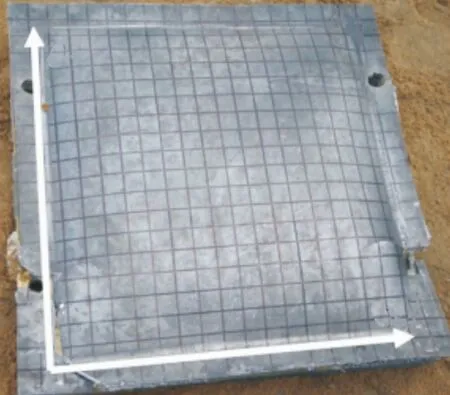

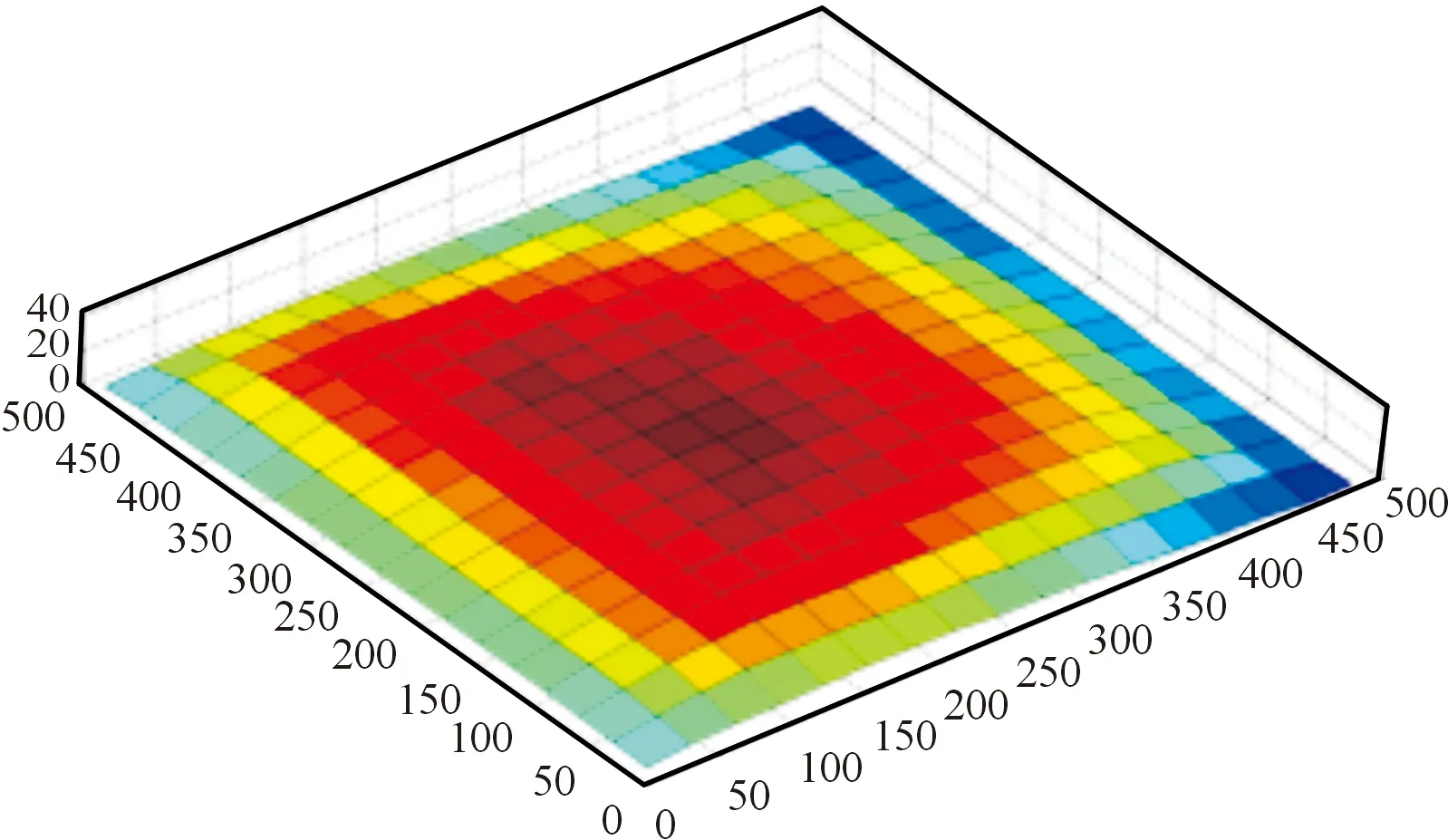

首先,根据已有的条件,进行了泡沫铝夹层板在裸装炸药爆炸冲击下的有限元仿真和试验,有限元模型如图2所示,试件为钢板复合泡沫铝三明治夹层结构,总体尺寸为600 mm×600 mm×40 mm。上板及下板为6 mm防弹钢6252,芯层结构为28 mm泡沫铝,钢板与泡沫铝四周使用胶结,其他的条件如材料参数、炸药当量、爆炸高度等都和上述的有限元模型一致。根据试验结果与仿真结果对比,图3显示了爆炸后夹层板的整体变形情况,试验前在上板上划分网格线,试验后针对各点变形进行测量,最终拟合上板残余变形曲面,如图4所示。

图2 夹层板有限元模型示意图

图3 夹层板试验后状态图

图4 变形曲面拟合图

图5为夹层板上板的数值仿真变形图。对比仿真模拟结果和试验结果,由于受到了冲击波的作用,夹层板中间发生了隆起变形,通过仿真和试验结果夹层板的塑形变形情况可以看出,两者的变形趋势一致,仿真当中上板的塑形变形量为27.2 mm,而试验结果测得上板的变形量为28.5 mm,两者的误差值为4.6%,误差在允许范围内,可以认为该仿真和试验结果一致,即验证了仿真当中ALE流固耦合爆炸算法的准确性。

图5 数值仿真变形图

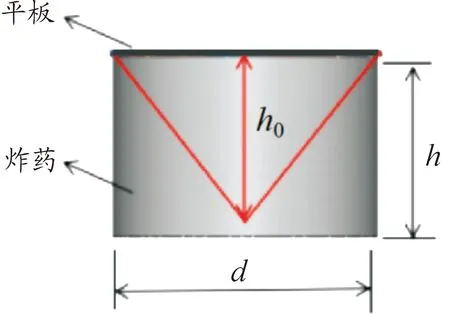

其次,本文要验证装药驱动破片以获得破片初速方法的可行性和准确性,根据文献[14]中描述的方法进行装药驱动平板的数值仿真计算,图6所示为装药驱动平板的理论模型。

图6 装药驱动平板的理论模型示意图

根据文献[14]中描述的装药驱动平板理论公式,有:

(5)

(6)

式(6)中:ρ为炸药密度;d为炸药直径;h为炸药高度。

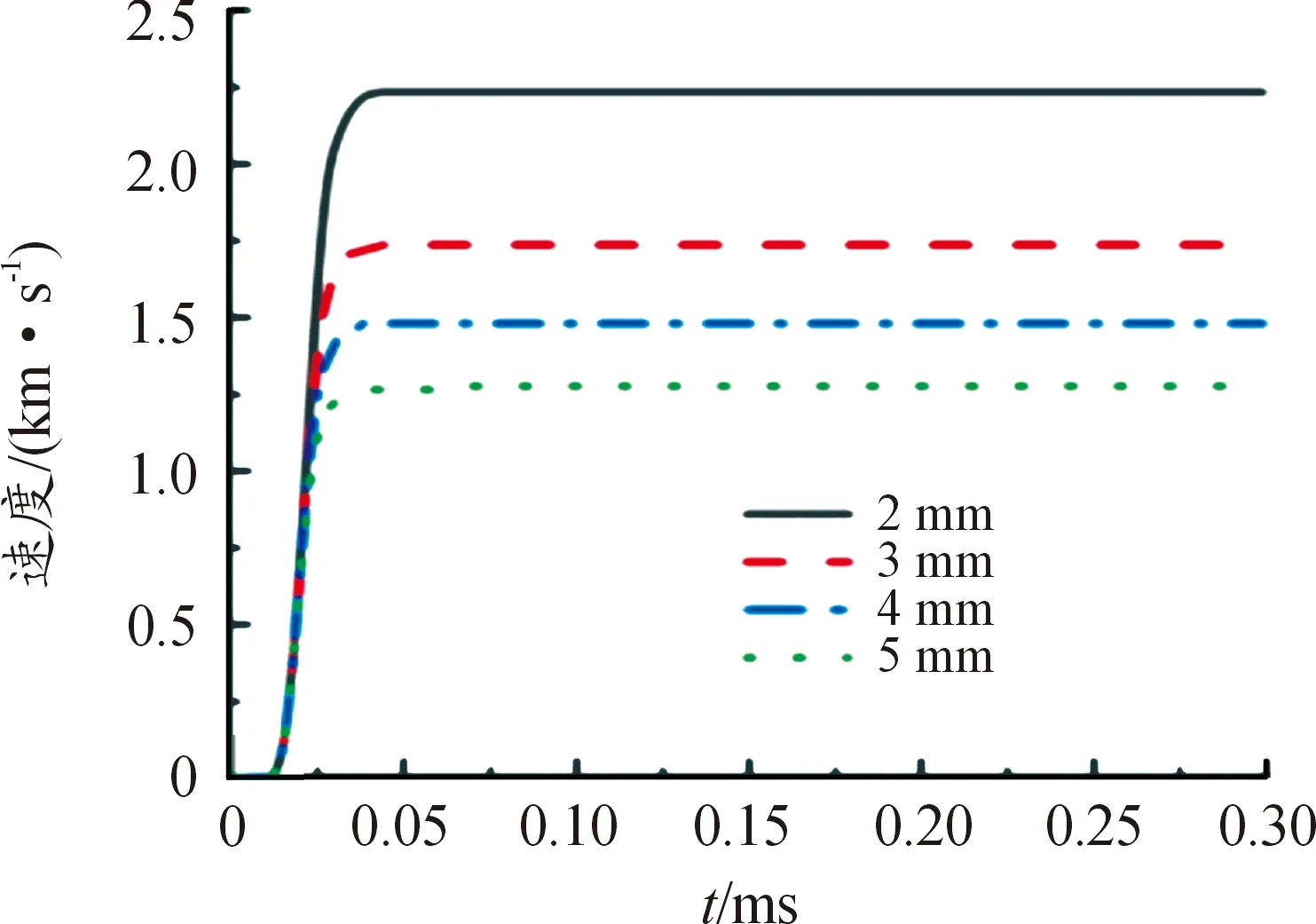

分别取平板的厚度为2 mm、3 mm、4 mm、5 mm等4种厚度进行数值模拟计算,得到的速度分别为2 126 m/s、1 737 m/s、1 480 m/s、1 276 m/s,平板速度曲线如图7所示,通过理论公式得到4种不同厚度平板的速度分别为2 218 m/s、1 834 m/s、1 578 m/s、1 371 m/s,误差分别为4.1%、5.3%、5.6%、6.9%,误差在允许范围内,可以认为通过该方法驱动破片的可行性和准确性。

2 冲击波与破片单独作用和共同作用的毁伤效果

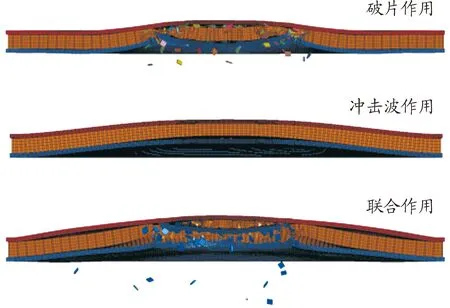

为了得到蜂窝型夹层板分别在冲击波单独作用、破片单独作用以及两者共同作用时的响应情况,分别进行这3种工况的模拟。在进行流固耦合的时候,只耦合夹层板或者破片,即可得到这2个毁伤元的单独作用效果;将破片和夹层板都耦合上时,即可模拟两者的共同作用。

图7 炸药驱动平板速度曲线

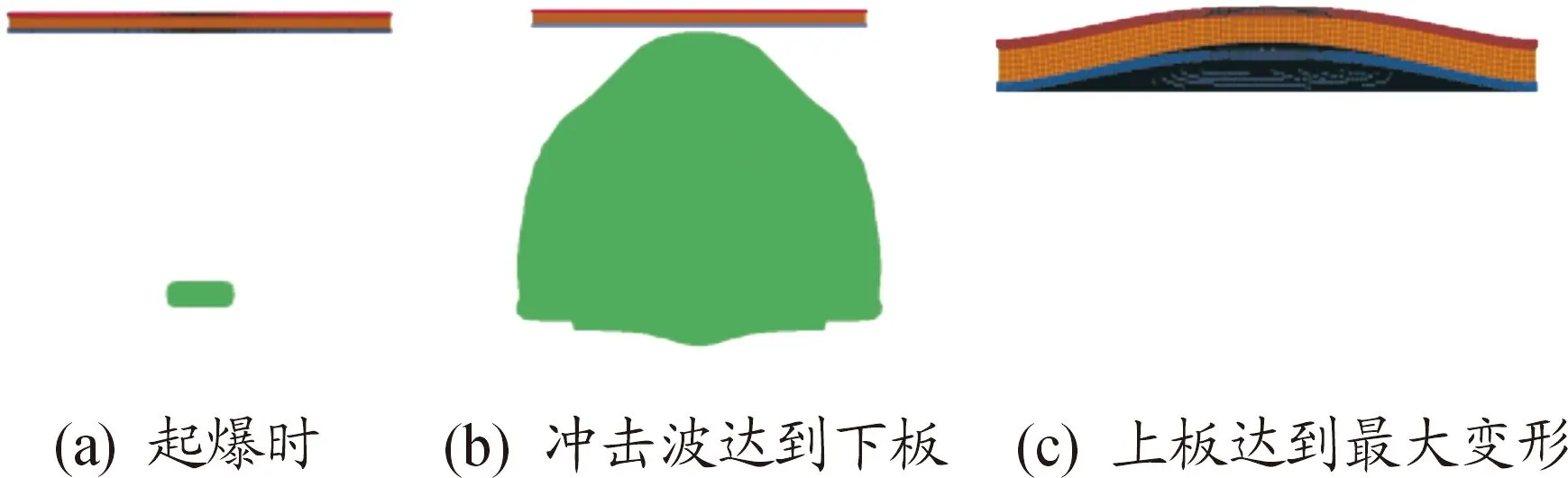

图8给出了冲击波单独作用时夹层板的响应情况。仿真当中,只耦合夹层板,模拟冲击波单独作用的效果。炸药起爆后,瞬间转化为高温高压的爆轰产物压缩周围的空气,形成冲击波向四周扩散,0.105 ms时冲击波到达下板,使下板获得巨大的动能,下板向上凹陷发生变形,通过挤压中间的蜂窝夹层变形吸能,并且将能量传递给上板使其向上变形,0.624 ms时上板的变形量达到最大值。

图8 冲击波单独作用时夹层板响应示意图

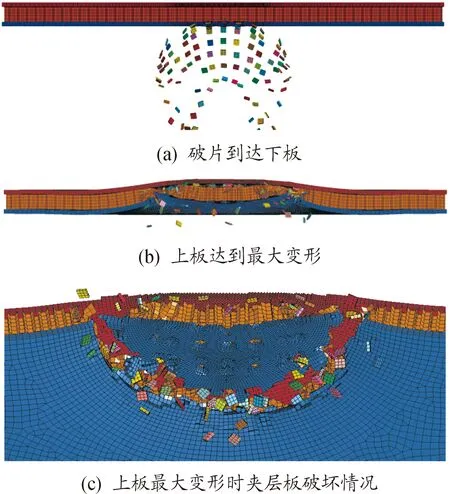

图9给出了破片单独作用时夹层板的响应情况。在仿真当中,冲击波只耦合破片,而对于夹层板没有作用,以此模拟破片对夹层板的单独作用。0.170 ms时破片达到下板,破片的速度很大,开始侵彻下板;破片穿过下板后,还具有一定的速度,继续作用于上板。具有较大动能的破片撞击夹层上板引起夹层板的变形,0.705 ms时上板达到最大的变形。

图9 破片单独作用时夹层板响应示意图

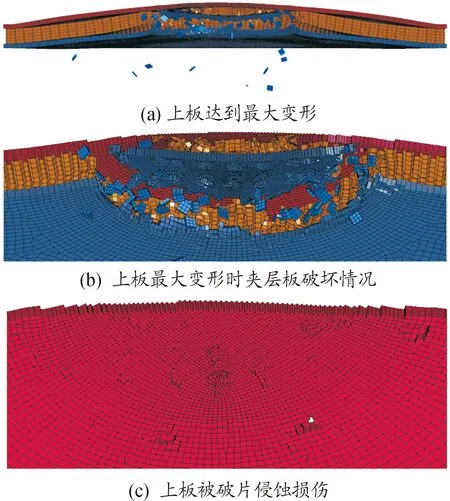

图10给出了冲击波与破片联合作用时夹层板的响应情况。仿真当中,破片和夹层板都耦合,模拟两者的联合作用效果。0.170 ms时破片达到下板,此时冲击波也到达下板,破片开始侵彻夹层板,而冲击波引起夹层板向上变形;下板被穿透后,冲击波继续对上板作用,引起上板发生更大的变形,0.825 ms时上板达到最大变形。

图10 冲击波和破片联合作用时夹层板响应示意图

图11分别显示了破片、冲击波、两者联合作用时夹层板的毁伤情况。破片单独作用时,下板被破片侵蚀穿孔,并打到了上板上,引起上板的变形,最大的变形量为15.6 mm;当冲击波单独作用时,主要引起夹层板的整体变形,最大变形量为23.5 mm;当冲击波和破片联合作用时,上板产生了更大的变形,为29.6 mm。由仿真结果可知,冲击波和破片对于夹层板的损坏形式不同:冲击波主要引起夹层板的挠曲变形,而破片主要对夹层板产生穿甲效应,两者的联合作用造成的破坏比任何一种单独造成的破坏更加严重。

图11 毁伤情况图

3 不同条件下的夹层板防护性能研究

本文选择不同数量的破片和蜂窝的厚度2个作为自变量,以夹层板的上板变形量、夹层板的能量吸收和夹层板的质量损失来研究不同条件下夹层板对于冲击波和破片联合作用的响应。

3.1 破片数量的影响

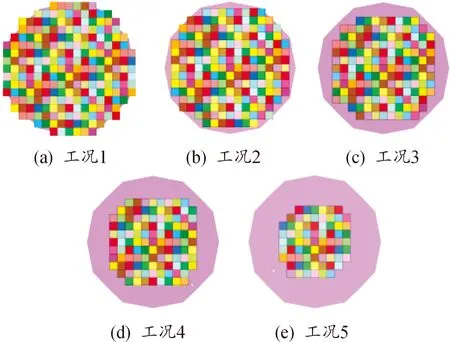

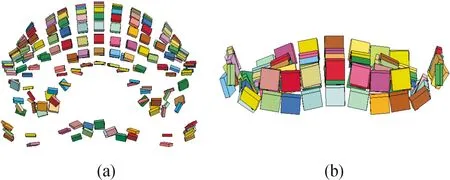

为了研究破片的数量、排列方式在爆炸冲击过程中的运动情况及对夹层板的作用规律,控制破片的大小形状一致,只改变破片的数量,工况1至工况5破片的数量依次为232、192、152、112、72,每种仿真工况的破片排列如图12所示。

图12 破片数量排列示意图

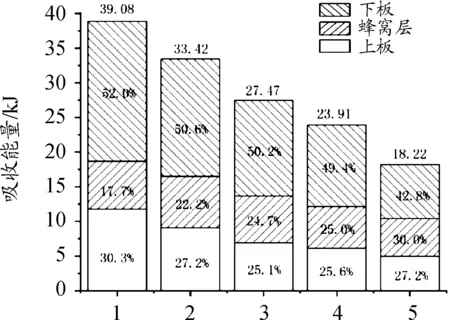

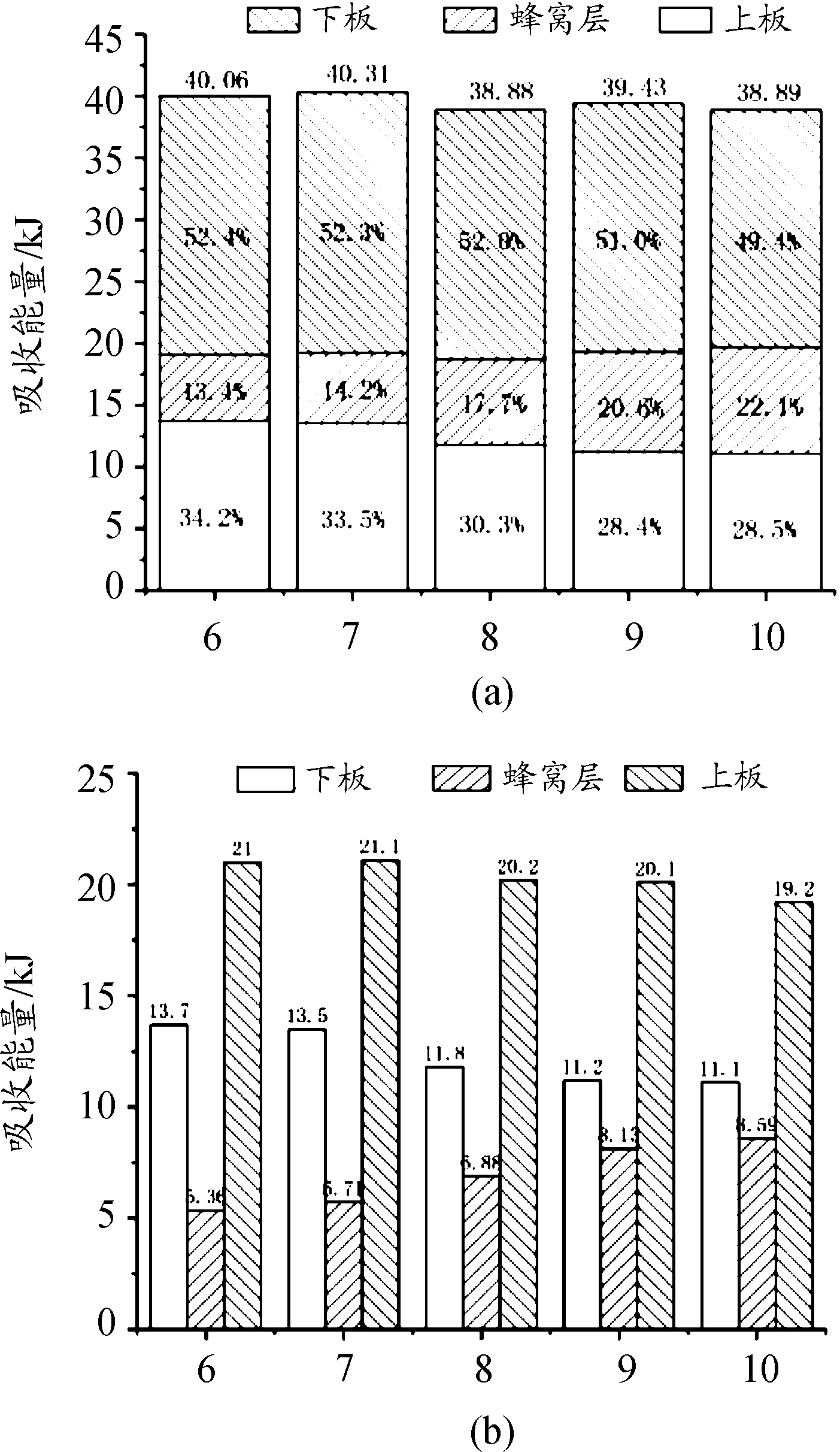

3.1.1 夹层板吸能分析

5种不同破片数量工况下夹层板的能量吸收如图13所示。由图13可以看出,随着破片数量的减少,夹层板的吸收能量在逐渐减少,下板的吸能占比在逐渐减小,蜂窝层的吸能占比在逐渐增大,而上板的吸能占比先减小后增大。因为随着破片数量的减少,冲击波和破片对于夹层板的破坏程度越小,导致总吸收的能量也在减小。破片和冲击波主要作用于下板,当破片数量减少,对于下板的破坏变形显著减少,所以下板的吸能占比在逐渐减小。但是当破片减少时,冲击波主要通过下板压缩中间的蜂窝层变形吸能,所以蜂窝层的吸能占比会逐渐增大。

图13 不同破片数量时夹层板吸能情况直方图

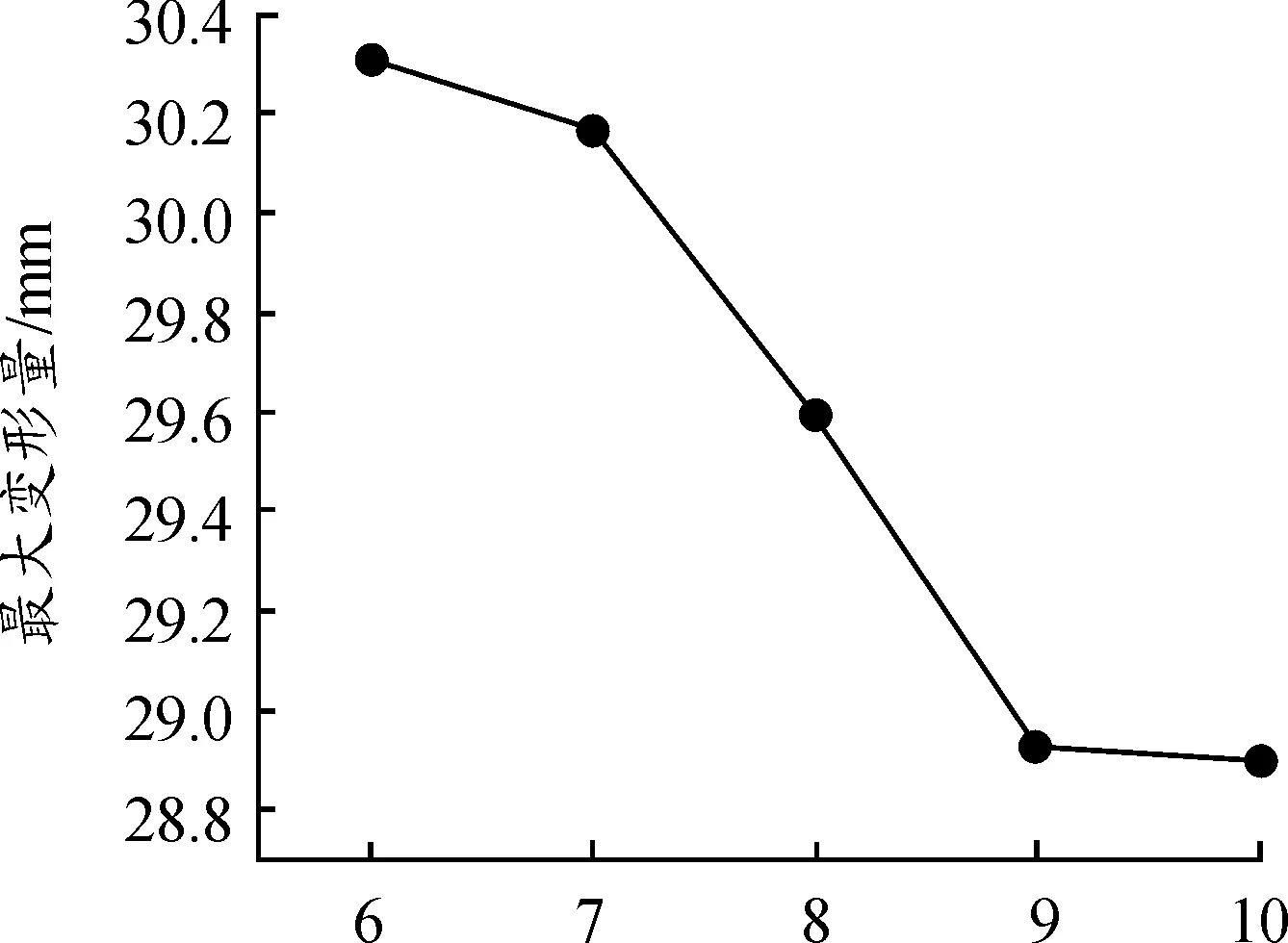

3.1.2 上板最大变形分析

在冲击波和破片的作用下,下板中心处产生破口,冲击波和破片会继续冲击上板,选择上板的最大变形量作为观测指标来评价爆炸过程中上板受到的冲击大小。5种不同破片数量下上板的最大变形量如图14所示,分别为29.60 mm、29.06 mm、26.22 mm、25.36 mm、24.40mm。由图14可知,随着破片数量的减少,上板的最大变形量逐渐减小,并且变化速率由小变大再变小。因为随着破片数量的减少,破片在下板上产生的破口逐渐减小,下板的破坏程度逐渐减小,夹层板抵抗变形的能力增加,由破口打到上板的冲击波量也会减少,所以上板的最大变形量逐渐减小。

图14 不同破片数量时上板最大变形量曲线

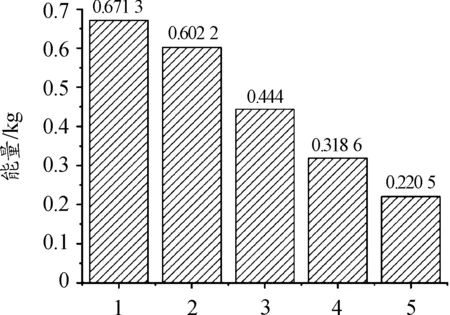

3.1.3 夹层板质量损失分析

在高速破片的冲击下,夹层板产生了穿透,随着破片数量的减少,损失的质量也在逐渐减小,但是质量损失的速率先增大后减小,如图15所示。破片在运动的过程当中,中心处的破片受到的冲击更大,会获得更大的速度,破片在运动当中会以球面的形式向外飞散,如图16(a)所示。球面四周分布的破片比较密集,减少这一部分的破片数量对于夹层板的质量损失不大;继续减少破片的数量时,破片分布方式趋近于平面,此时破片的数量改变对于质量损失效果显著。但是当破片数量较少时,破片只覆盖炸药上表面的中心部分,破片外侧的冲击波对于外侧破片的冲击变大,此时破片会形成“W”型分布,又会导致外圈破片比较密集,减少这部分的破片数量对于质量损失的速率减小。

图15 不同破片数量时夹层板质量损失直方图

图16 破片飞散示意图

3.2 蜂窝层厚度的影响

为了研究蜂窝层厚度发生变化时,夹层板在冲击波和破片联合作用下的响应,在工况1(蜂窝厚度0.3 mm)基础上改变蜂窝的厚度,工况6、7、8、9的蜂窝厚度分别设置为 0.2 mm、0.25 mm、0.35 mm、0.4 mm。

1) 夹层板吸能分析

不同蜂窝厚度时的夹层板吸能情况如图17所示,图17 (a)显示了不同工况下夹层板各部分的吸能占比和总吸能量,图17 (b)显示了不同工况下夹层板各部件的吸能量。由图17可以看出,蜂窝厚度的改变对于夹层板总吸能量的影响不大,但是对于各部分的吸能量和吸能占比有较大的影响,下板是爆炸冲击时主要的吸能部件。随着蜂窝厚度增加时,整个夹层板的整体刚度增加,上下板的变形量会减小,导致上下板的吸能量减少;而蜂窝厚度增加时,蜂窝的吸能量增加,所以上下板的吸能量占比逐渐减小,蜂窝的吸能量逐渐增大。

图17 不同蜂窝厚度时夹层板吸能情况直方图

2) 板最大变形分析

不同蜂窝厚度时上板的最大变形情况如图18所示,上板的最大变形分别为30.31 mm、30.17 mm、29.6 mm、28.93 mm、28.9 mm。随着蜂窝厚度的增加,夹层板的整体刚度在增大,上板的最大变形量逐渐减小,并且最大变形量变化的速率先增大后减小。

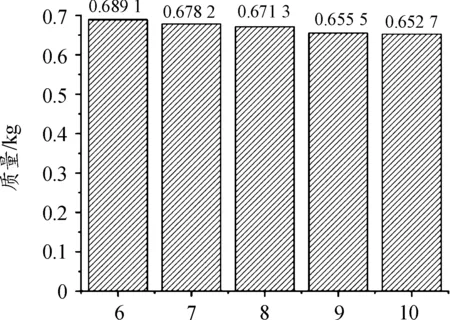

3) 夹层板质量损失分析

不同蜂窝厚度下夹层板的质量损失如图19所示,夹层板的质量损失分别为0.689 1 kg、0.678 2 kg、0.671 3 kg、0.655 5 kg、0.652 7 kg。随着蜂窝厚度的增加,夹层板的质量损失逐渐减小,是因为蜂窝厚度增加,抵御变形破坏的能力就增加,夹层板的质量损失就减小。

图18 不同蜂窝厚度时上板最大变形量曲线

图19 不同蜂窝厚度时夹层板质量损失量直方图

4 结论

1) 冲击波和破片对夹层板的破坏形式不同,冲击波主要产生整体的挠曲变形,而破片主要产生穿甲效应,两者的联合作用产生的破坏大于其中一种单独作用产生的破坏。

2) 改变破片的数量对于夹层板的破坏程度有很大影响,随着破片数量的减少,夹层板的整体吸能量、上板的最大变形和夹层板的质量损失都逐渐减小,夹层板的破坏程度逐渐减小。

3) 改变蜂窝的厚度对于夹层板的整体吸能量影响不大,但对于夹层板的各部分吸能占比影响较大,随着蜂窝厚度增加,夹层板的质量损失和上板的最大变形量逐渐减少。