铝灰处理成套设备的设计与计算

2021-06-01朱飞标陈景浒

朱飞标,陈景浒

1.中山市亚力菲自动化设备有限公司,广东 中山 528415

2.广东工程职业技术学院,广东 广州 510520

铝灰处理成套设备由回转窑、冷灰筒、筛灰机等几种主要设备构成。回转窑的主要作用是使铝灰在回转窑内不停地旋转,铝灰被反复搅拌,铝熔体(颗粒)则因其自身的重力和流动性,从铝灰中汇集到回转窑的底部,达到分离的目的,因此行业内也将回转窑叫作搓灰机。通过回转窑处理,铝灰中的铝含量可从50%~69%下降到17%左右。灰渣从回转窑倒出后,要投入冷灰桶进行冷却、抛光、粉碎。如果不马上投入冷灰桶,灰渣中剩余的铝依然会燃烧烧损,降低灰渣的经济价值。铝灰经过冷却、抛光、粉碎后进入筛灰机筛分后可回收颗粒状铝粒,而灰状尾料可用作建筑材料或路用材料。

1 回转窑的设计与计算

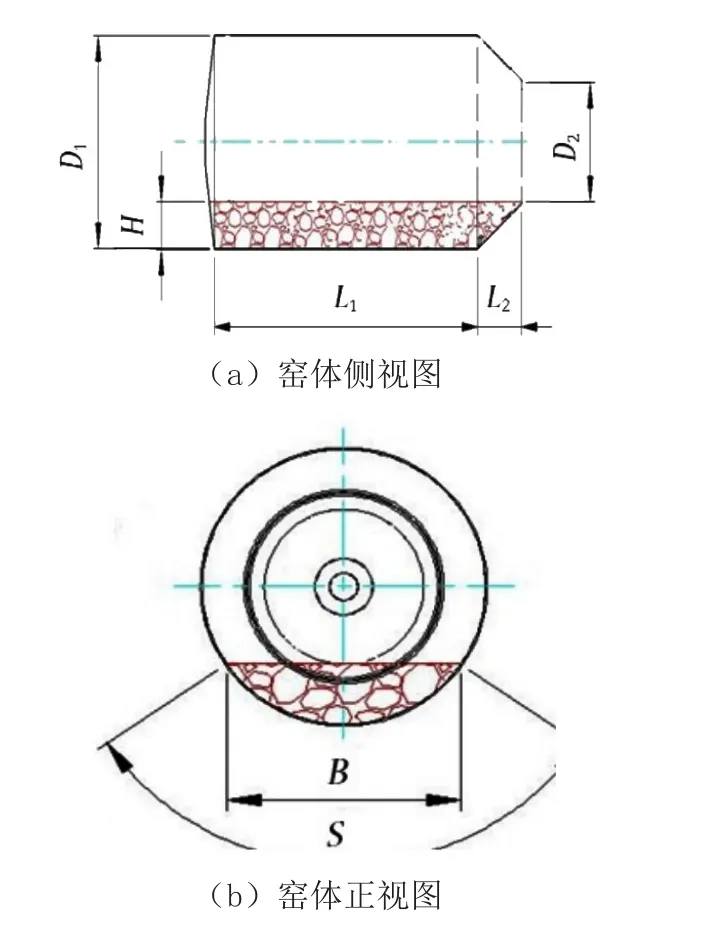

目前市场上的回转窑一般分为3T、5T、8T等几种规格,文章以5T窑的设计为例。窑体回转时,出口下端沿水平面以下为有效容积,剖面区域如图1所示,由圆柱截段和圆锥截段组成。

图1 一般回转窑有效装料容积示意图

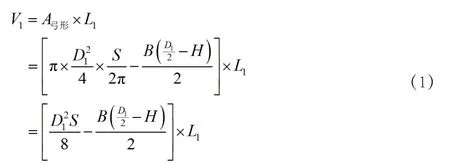

圆柱截段体积如下式:

圆锥截段体积如下式:

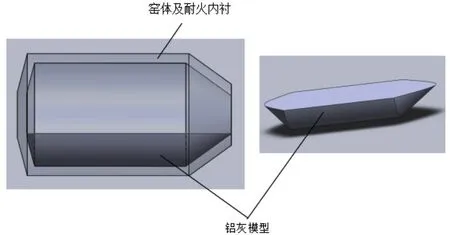

以上理论计算费时、费力,实际设计时通过窑体尺寸对铝灰建模,利用3D软件实测出铝灰体积后,再乘以密度(以2t/m3计算),便可得到铝灰质量,若达不到5t,则修改窑体相关尺寸直到大于或等于5t即可。回转窑窑体及铝灰模型如图2所示。

图2 回转窑窑体及铝灰模型示意图

有几个尺寸需注意,如窑口尺寸D2,为了装卸料旋转叉车作业方便,一般为1.2~1.5m,取1.3m;为了制造时的工艺性及便于后期的维修,筒体直径D1不宜太小,一般为1.8~3m,设计为2.6m;出口锥段长度L2一般为0.8~1m,设计为0.9m;窑体整体长度L1+L2一般为3.5~4.8m,设计为4.5m;窑内耐火内衬厚度一般设计为180~200mm,设计为200mm。另外,若有莫来石及CA-80不黏铝浇筑料等材料,筒体一般用厚度为14mm的碳钢板卷成。

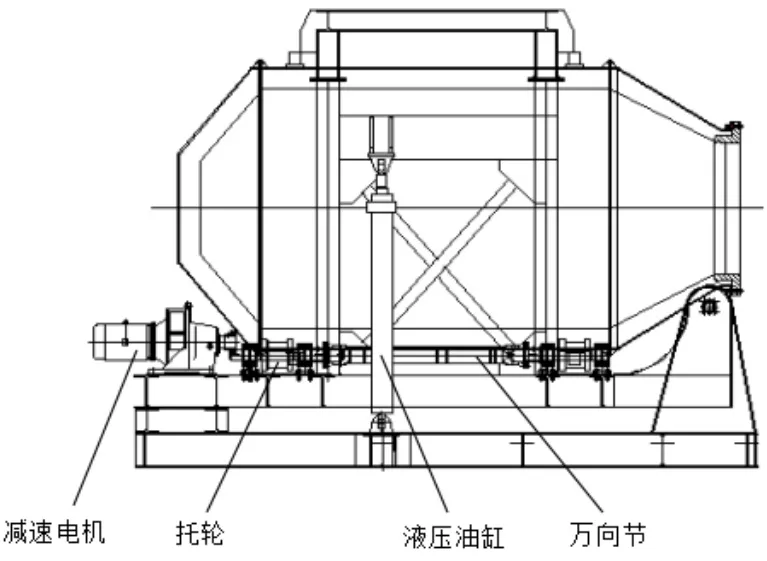

回转窑如图3所示,传动方式大多采用减速电机驱动万向节连接的传动轴,传动轴驱动托轮,托轮利用摩擦传动驱动焊接在窑体上的滚圈,从而实现窑体的回转。出铝液时通过底座上的液压油缸倾动窑体倒出铝液。传动电机功率根据滚动摩擦理论计算后取15kW,窑体转速为1.5~2r/min,电动液压站电机功率设计为11kW,液压油箱设计为100L。

图3 回转窑示意图

2 冷灰桶及筛灰机的设计计算

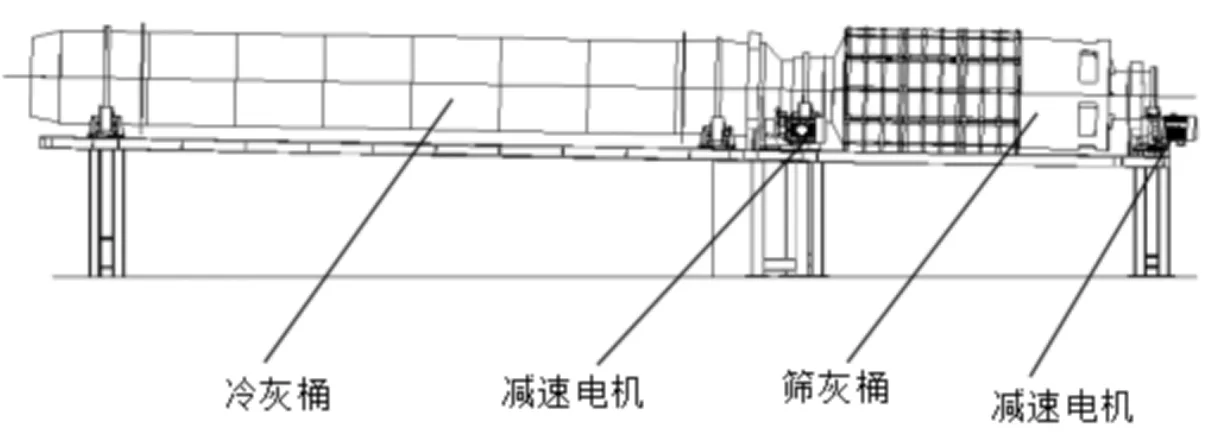

冷灰桶及筛灰机是铝灰处理成套设备中必不可少的设备。冷却时通常采用将铝灰铺摊在地上自然冷却的方法,但此方法不能在短时间内将铝灰从高温冷却到常温,容易使渣灰里的金属铝继续燃烧、加速氧化,通常烧损率为5%~15%。然而在配套使用冷灰桶后,能够将600~800℃的高温铝灰在最短的时间内冷却到常温状态,避免了高温铝灰的燃烧及氧化,从而提高了铝的回收率,产生了更高的经济效益。冷灰桶内配有棍棒压碎及铁球碾压功能,能利用棍棒的自身重量和桶身的旋转将结块的热灰压碎,使之扩大散热面积,从而加快散热速度,提高处理能力,同时由于热灰被均匀压碎、压散,有利于下一步筛选的顺利进行。热灰在冷却桶里被冷却后进入一体化的后段筛选桶里进行筛选,在筛选桶前端配置固定长度的不锈钢网,客户可根据实际情况选择不同网孔的筛网进行筛选分类。冷灰桶筛灰桶一体机如图4所示。

图4 冷灰桶筛灰桶一体机示意图

采用60目筛网筛出来的细灰中铝含量一般可控制在5%~25%,可以外卖处理。中、粗颗粒由于含铝量较高,一般作为降温材料重新加入回转窑里进行二次熔解,如此循环,可以将出厂铝灰中的含铝量降到最低,达到最佳的回收率及减少固体废弃物的产生。

冷灰桶直径大多为1.6m或1.9m,设计为1.6m;筒身用14mm厚的16Mn钢板卷成,长度一般为11~15m,设计为14m;桶内前段无输送叶片,桶内放置约10个直径为200mm的钢球及1根约6m长、直径为140mm的圆棒,其主要作用为冷却与打磨、破碎;后段设置螺旋输送叶片输送到筛灰机或桶内进行分选装袋;传动方式大多采用链条链轮传动,根据滚动摩擦理论计算后选取24A双排链传动;电机功率为15kW;冷灰桶转速为3~4r/min。桶外设置水喷淋系统进行冷却,循环水量为35~50m3/h;水泵功率取5.5kW,一用一备。

筛灰机或桶直径大多为2~2.4m,取2.2m;筒身采用8mm厚的16Mn钢板卷成;长度一般为3.8~5.2m,取4.5m;桶上冲孔直径为φ10mm、φ14mm、φ16mm、φ20mm等几种规格,桶外不锈钢筛网采用60~20目筛网进一步筛分;传动方式采用链条链轮传动,选取24A双排链传动;电机功率为7.5kW;转速为20~35r/min,整体设备回转轴线与地面成一定倾角,设计为1°。

3 工业实践

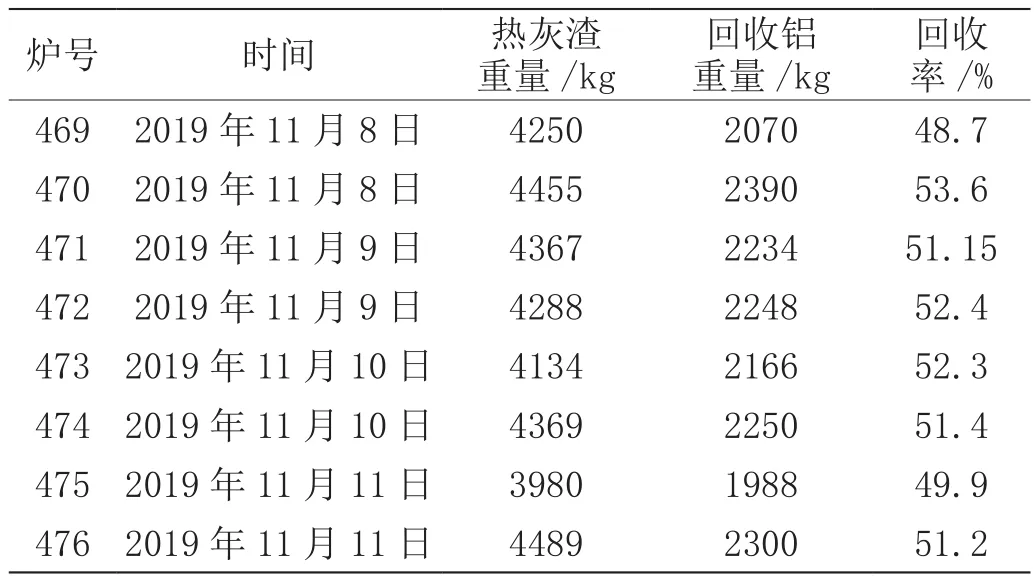

佛山某铝厂使用回转窑进行灰处理的情况如表1所示。

表1 某铝厂回转窑灰处理情况表

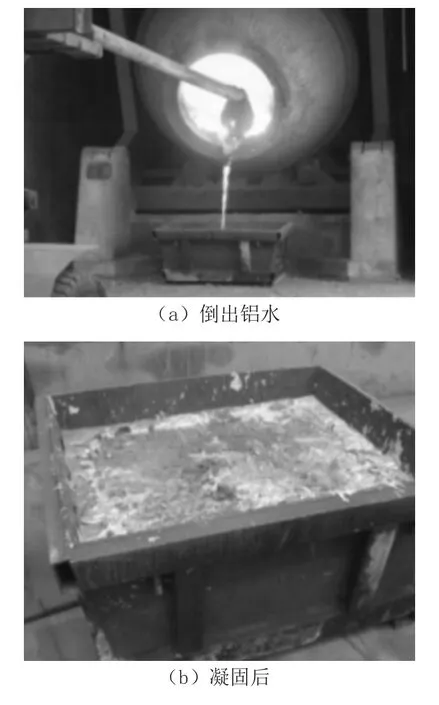

一般每炉灰渣能回收超过2000kg的铝水,部分炉次能回收2300kg的铝水,按照平均每炉回收2200kg铝水来计算,每个月生产60炉,一个月就能回收13200kg的铝水,价值达160万元。通过对该企业11月份回转炉的生产情况进行统计可知,回收率能达到50%。该厂作业时的场景如图5所示。

图5 回转窑作业图

筛灰机采用60目筛网进行分选后出售,中、粗颗粒由于含铝量较高,一般作为降温材料重新加入回转窑里进行二次熔解,如此循环,整个铝灰综合利用率可达到80%以上。

4 结束语

对于规模较大的铝企业而言,选择回收率高、生产能力大、机械化和自动化程度高的铝灰处理成套设备是从铝灰中回收金属铝的理想解决方案。在我国大力发展循环经济的大背景下,在能源和资源短缺问题越来越严重的现实情况下,如果铝生产企业能通过回转窑、冷灰筒、筛灰机等灰处理成套设备对铝灰进行处理,降低铝灰渣中铝的烧损,并回收灰渣中的铝,变废为宝,不仅符合国家的整体发展战略,对铝生产企业的可持续发展亦具有重要意义。铝灰的处理和循环利用如果能在全行业推广,必将产生巨大的经济效益和社会效益。