中低速磁浮交通的磁浮轨排设计及铺装技术要点*

2021-06-01李伟强

李伟强

(中铁磁浮交通投资建设有限公司, 430060, 武汉∥高级工程师)

长沙磁浮快线是我国首条具有完全自主知识产权的中低速磁浮交通商业运营线,线路连接长沙火车南站和黄花国际机场,全长18.5 km,设车站3座[1]。自2016年5月6日正式开通试运营以来,截至目前,已安全运营达1 300多d;运行图计划兑现率达100%,列车正点率达99.8%,并经历了暴雨、高温、大雪等恶劣天气的考验。通过多年的运营实践,中低速磁浮交通系统的安全性、可靠性、可用性、可维护性,以及磁浮轨排、道岔、车辆等关键技术得到了全面的验证。

1 磁浮轨道结构选型

与传统轮轨系统不同,中低速磁浮交通是一种新型轨道交通运输模式,依靠电磁力实现磁浮列车的支撑、悬浮及导向,并通过直线感应电机驱动前行,实现列车与轨道之间环抱、无接触运行。

磁浮轨道结构作为中低速磁浮交通的关键设备之一,承担着支承和引导列车运行的重任。与传统轮轨铁路轨道相比,磁浮轨道不仅承受和传递列车重力、导向力、牵引力和制动力,而且还需与车载的电磁铁、直线感应电机和悬浮传感器构成电磁控制回路,为列车悬浮、导向、驱动及制动提供支撑。

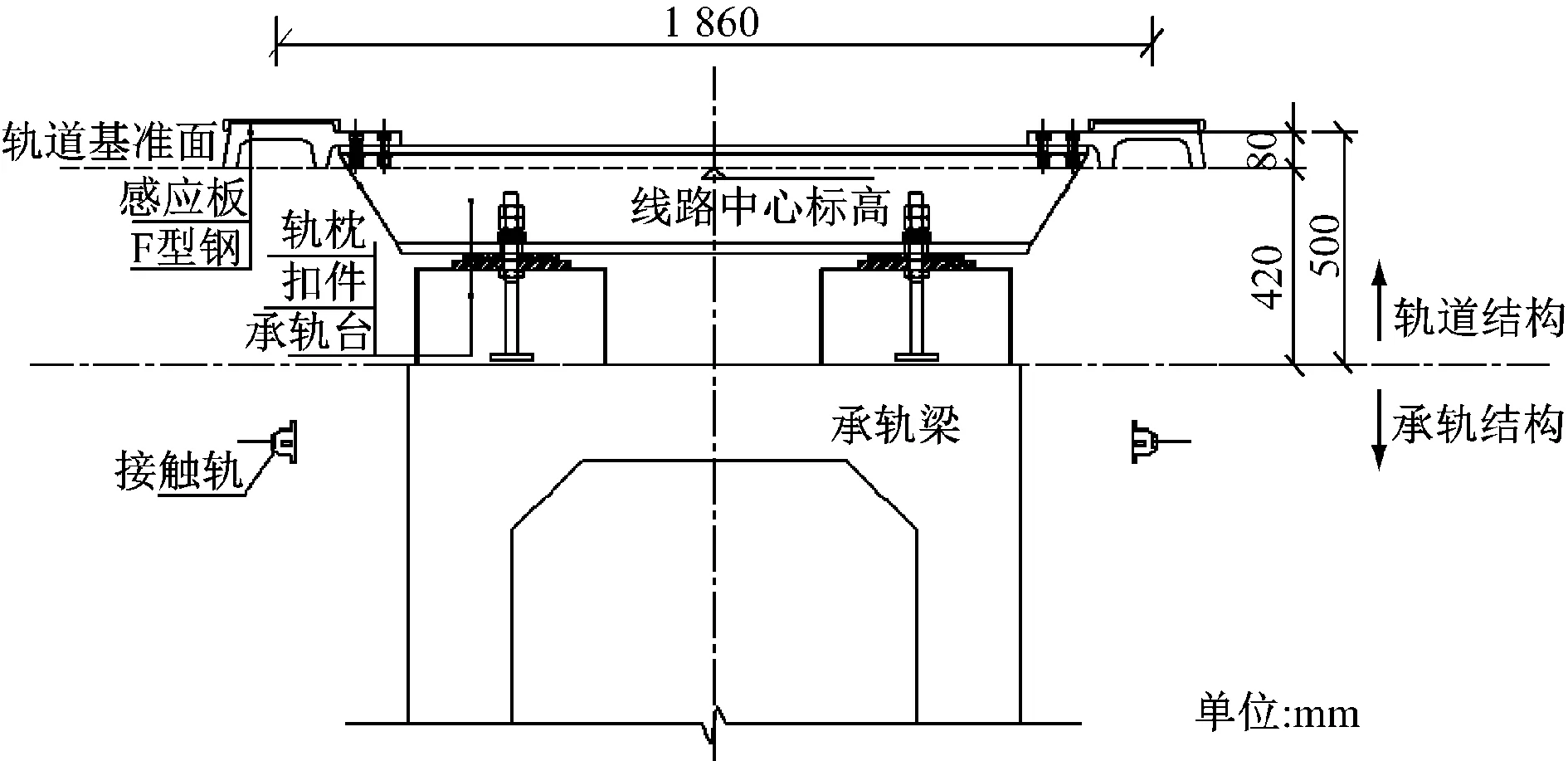

结合中低速磁浮交通系统的电磁悬浮原理、抱轨式结构及轨道功能,磁浮轨道采用钢轨枕型式轨道结构,自上而下主要由轨排、扣件、承轨台等部分组成,其中,轨排包括F型钢、感应板、H型轨枕及相应连接件和紧固件[2],横断面如图1所示。

图1 区间磁浮轨道结构的横断面示意图

2 轨排部件的设计

2.1 F型钢

2.1.1 材质选择

作为磁浮车辆的直接受力构件,F型钢材质选择应根据最高运行速度、车辆荷载、运量、线路条件,并结合中低速磁浮交通的运营环境综合分析确定,使选型结果既能具有足够的强度、刚度、稳定性和耐久性,又能体现使用的经济、技术综合效益。其中,需重点考虑以下两个因素:① 根据中低速磁浮的电磁吸力悬浮原理,支撑体的悬浮钢轨应选用软磁材料(如铁),位于U型电磁铁悬浮体的上方;② 所选材质钢种(各种化学元素的组成比例)的饱和磁通密度不应小于1.4 T,以满足车辆提供悬浮能力的要求。

F型钢一般采用碳素结构钢(如Q235D),检测其饱和磁通密度约为1.75 T,满足相关要求。

2.1.2 截面形状及尺寸

F型钢是一种断面为“F”形状的中低速磁浮轨道专用型钢,截面形状及尺寸主要考虑以下因素:

1) 与车载U型电磁铁设计相匹配。根据磁浮车辆提供悬浮能力大小的要求,设计确定U型电磁铁的截面,包括极宽、轭厚、窗宽及窗高等,从而决定了F型钢的磁极面宽度、悬浮检测面宽度等;

2) 电磁悬浮控制及悬浮传感器的工作原理、磁力线在悬浮轨中的分布及漏磁要求;

3) F型钢与感应板、轨枕的可靠安装方式;

4) F型钢的高精度制造工艺要求。

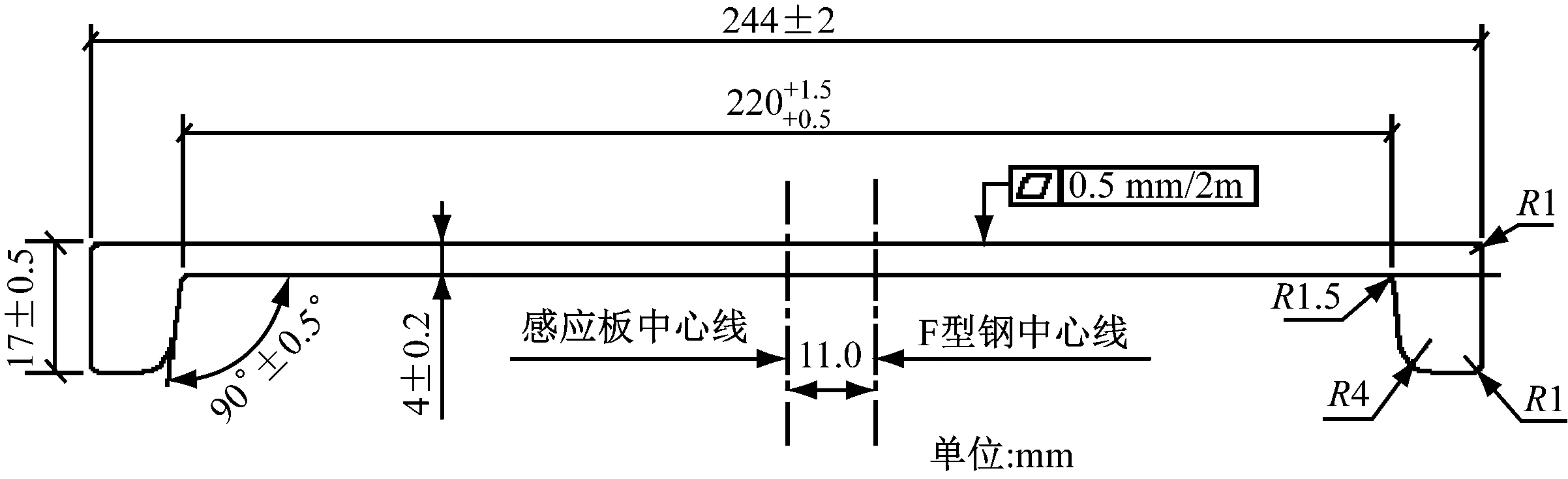

通过相关分析及工程实践应用总结,本文梳理出详细的F型钢截面尺寸及形位公差,如图2所示。其截面面积为16 202 mm2,理论质量为128.9 kg/m。图2中,悬浮检测面平面度应不大于0.5 mm/3 m,轨枕连接面、支撑轮滑行面、感应板安装面、磁极面与悬浮检测面的平行度应不大于0.3 mm。

图2 F型钢的截面尺寸图

2.1.3 分段长度

按电磁悬浮原理,F型钢越长越好,但又带来系列的技术难题。F型钢为不对称断面的特种型钢,热轧成型难度较大。同时,它又分为直线轨和曲线轨,平面圆曲线、缓和曲线等均采用相应设计线型的厂制曲线F型钢,曲线轨的机械精加工难度大。

F型钢的分段长度需结合线路条件、桥梁孔跨布置、轨排布置、悬浮架结构、特种型钢制造工艺技术、生产线设备、产品运输、吊装及存储等因素而综合研究确定。目前,一般F型钢的标准分段长度为12.5 m,最长不超过26.0 m,最短不小于3.6 m。

2.2 感应板

2.2.1 材质选择

感应板采用非磁性导电材料,应综合考虑线路条件、直线电机牵引能力、导电性能、经济性等因素研究确定。一般采用铝合金材质进行制造,一次挤压成型,其电导率不应小于59% IACS(国际退火铜标准)。

2.2.2 截面形状及尺寸

感应板安装于F型钢上,需与F型钢截面尺寸紧密配合。本文梳理出详细的感应板截面尺寸及相关截面参数,如图3所示。

2.2.3 分段长度

感应板按直线线形进行厂内生产。当安装于F型钢上时,需结合F型钢的长度、线路曲线半径、弦高等条件,可进行以下分段拟合配置:

1) 直线段配置。一根12.5 m的F型钢配置4块3.12 m的感应板,一根10 m的F型钢配置3块3.33 m的感应板。

2) 曲线段配置。利用两者间0.2~1.8 mm空

图3 感应板的截面尺寸图

间富裕,采用以直代曲方式,将感应板分段拟合配置在曲线段的F型钢上,如表1所示。

表1 曲线段的感应板分段配置长度表

为减少直线电机端部涡流效应的不利影响,两感应板之间的铺设接缝宜不大于1 mm。

2.3 F型导轨

F型导轨由F型钢和感应板组成,可采用密封胶粘接+顶面螺钉/侧面销钉紧固连接的方式。

密封胶粘接剂涂敷在铝感应板内侧,涂层厚度不大于0.5 mm,便于感应板在F型钢上的安装定位。为了避免电化学锈蚀作用的影响,顶面螺钉采用M6×14不锈钢十字槽沉头螺钉,侧面销钉采用5×20-A1奥氏体不锈钢圆柱销。

安装要求:安装后螺钉间感应板的平面度不大于1 mm,需安装牢固,两侧不起翘;严格控制F型导轨的总高度组装误差,既要保证可靠的悬浮间隙要求,又要满足直线感应电机工作气隙要求。

2.4 H型轨枕

H型轨枕是用来连接F型导轨,使其保持相对位置固定并传递载荷的基础构件。H型轨枕设计较简单,一般采用碳素结构钢的H型钢。除了满足受力要求外,还需配合F型导轨的高精度安装及扣件系统的安装。

2.5 轨排

轨排是中低速磁浮线路的基本单元,分直线、圆曲线及缓和曲线类型[2];其类型划分与设计速度,承轨梁孔跨、梁型、梁端位移,线路平纵断面等因数有关。标准轨排长度为12.5 m,最长为16.0 m,最短为3.6 m。结合轨排端部位移,相邻轨排之间采用不同类型的轨排接头进行连接[5]。

F型导轨与H型轨枕之间采用M20的10.9S级扭剪型高强度螺栓连接副进行连接。螺栓头部增加内六角,便于检修;安装后密封沉孔,与滑行面高度平齐,保证连接螺栓的耐久性。轨排防腐采用组合配套涂料,涂层厚度均匀,材质应满足耐腐蚀、耐盐雾、耐老化、耐湿热等相关时限要求。

轨排在厂内组装,并完成静载试验检测,最终以成品轨排形式供货现场。

3 轨排的组装

3.1 F型钢的制造

早期采用耐候钢板焊接,机械加工制成。该方式材料浪费严重,生产效率低,制造成本高,难以实现批量生产,仅能满足小批量试验的需求。

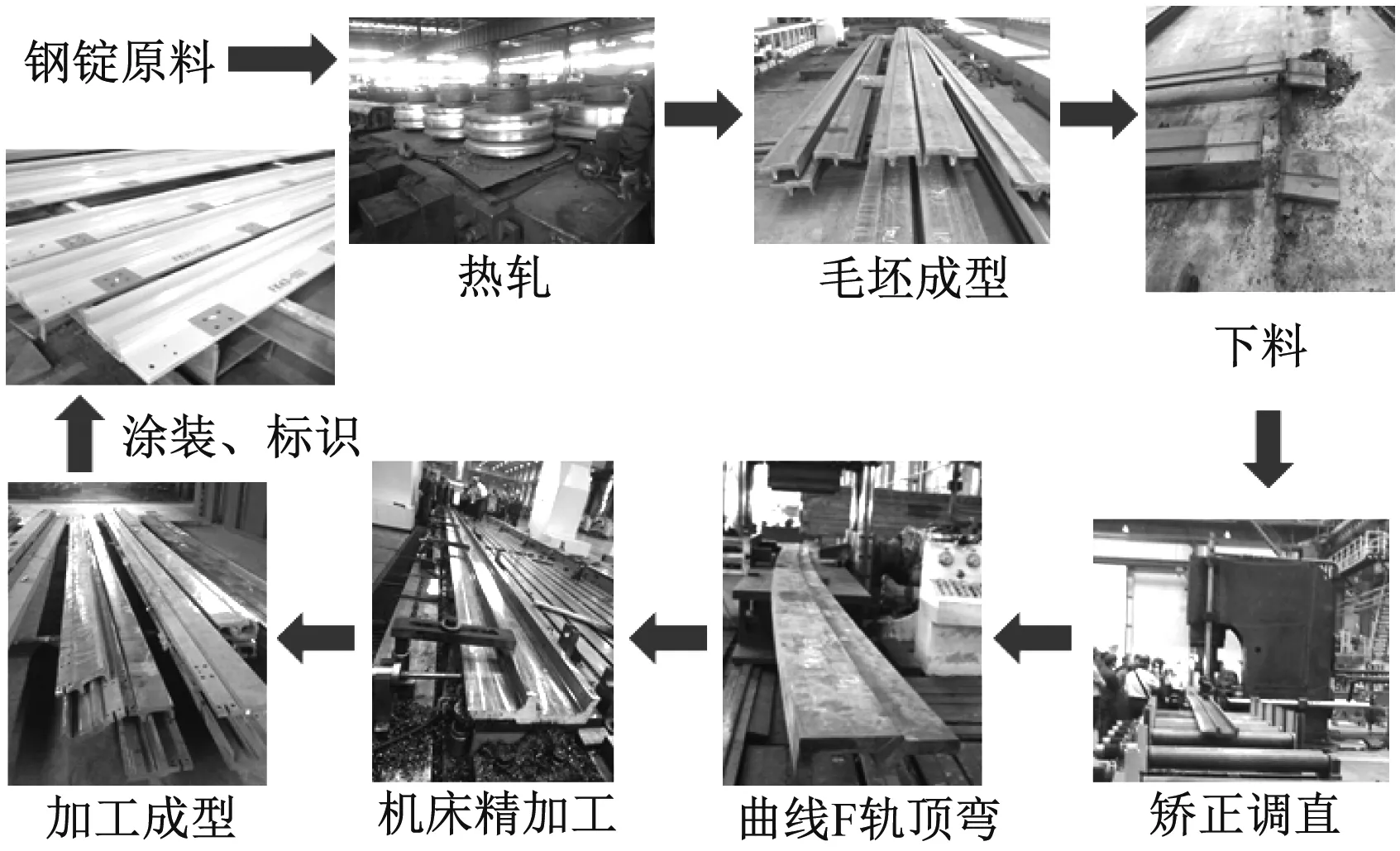

随着技术发展,目前国内F型钢的制造主要有两种方式:① 在钢厂直接一次性热轧成型;② 在钢厂初轧毛坯后,再采用大型数控机床进行销、切、铣等机械精加工。本项目选择的是制造精度更高的第二种方式[3]。主要工艺流程:钢锭原料进厂→热轧、毛胚成型→检验、下料→毛胚矫正、调直→曲线F型钢的顶弯→机械精加工→钻孔、加工成型→涂装、标识,如图4所示。本项目自主研制“以直代曲热弯工艺”“多工作面并行加工专业机床”等工法,解决了F型钢规模化生产技术难题。

3.2 轨排的组装

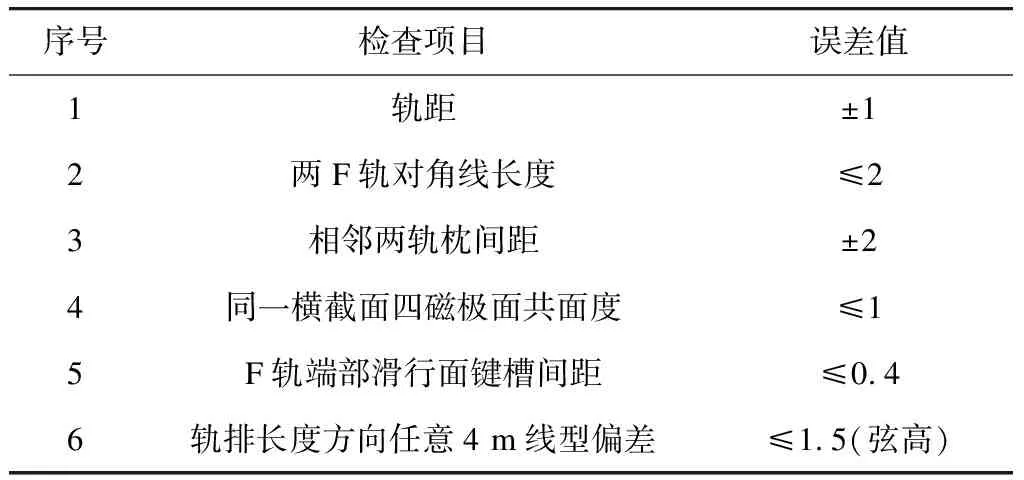

为了保证轨排组装精度,研发了专用轨排组装平台,包括移动装置、线性定位装置、线性调整装置、专用端部定距装置等部件,实现厂内轨排组装及形位尺寸测量[4]。采用全站仪定位支撑平面的平面度和线型,实现各种规格直/曲线轨排的装配,具有平面及中心快速定位、轨距及线型快速检测、调整等功能,拥有装配精度高、工作效率高、劳动强度低等特点。专用轨排组装平台如图5所示。厂内单榀轨排组装成型的尺寸精度要求如表2所示。

图4 F型钢的机械精加工

图5 高精度轨排组装平台

表2 单榀轨排尺寸极限偏差mm

4 轨排的布置及铺设

4.1 轨排的布置

磁浮轨排为分块式结构,为适应下部基础的温度伸缩及列车过轨缝能力,按有缝线路铺设。根据线路和线下基础资料,沿里程方向确定轨排和轨排接头的分布、类型及数量,进行轨排布置设计。

轨排布置设计采用自主研发的中低速磁浮轨排布置及铺轨软件完成。其主要功能:可自动绘制预埋钢筋布置图、综合铺轨图等,大幅提高设计效率;可输出轨排加工数据,用于厂内生产制造;可形成各测量点三维设计坐标,用于轨排现场安装;可实现轨排设计与厂内制造、施工安装数据的一体化处理,提高正确率。软件流程如图6所示。

图6 中低速磁浮轨排布置及铺轨软件流程图

4.2 轨排的铺设

现场轨排铺设采用轨排架法施工[6]。采用CPIII技术,精测预留的测量基准孔,运用轨排布置及铺轨软件,按与线路资料对号入座、一一对应原则,实现轨排的现场高精度铺设。

每榀轨排在F型钢支撑轮走行面上,厂内加工时预留3~4对测量基准孔。基准孔直径为18 mm,公差为0~+0.21 mm,开孔深度为10 mm。

5 轨排技术优化方向

在长沙磁浮快线的实践基础上,轨排技术的优化方向如下:

1) 轨排标准化、模块化研究。既有曲线轨排采用曲线F型钢,每榀轨排与线路条件一一对应且唯一编号,类型多,通用性差,不利于规模化生产。通过结构计算确定轨缝与梁缝允许偏移量,按错位布置原则,进行轨排标准化设计,可有效减少轨排类型;结合轨排自动化、模块化制造技术创新,可降低制造难度,提高经济效益。

2) 研发轨排大位移伸缩装置。长沙磁浮快线跨越温度跨度195 m的浏阳河大桥,梁端位移约100 mm,铺设双III型接头(伸缩量120 mm)解决轨排伸缩问题。现场接头处多条F轨折线拟合轨道,轨面平顺性容易出现反复,需加强养护。采用将轨排总伸缩量分摊至连续多条轨缝上实现更大位移伸缩量的思路,研发轨排大位移伸缩装置,可解决中低速磁浮跨越大江大河技术难题。

3) 优化既有II、III型轨排接头设计。调试期,现场多处II、III型轨排接头处出现轨面不平顺,通过现场打磨、重测安装接头部件处理,费时费力。优化既有轨排接头设计,提高零部件通用性,简化制造安装。采用轨排搭接精测、锁定轨温安装,严格控制施工工艺,可确保轨排接头的平顺性。

4) 研究轨排防腐涂装体系。轨排体量大,防腐涂装复杂,各工作面涂层厚度影响组装精度,或需与车辆部件功能配合,如F轨制动面。长沙磁浮快线因轨道条件与试验线差异较大,首列车调试时紧急制动距离不佳。后期通过采用新材料制动闸片,增加制动夹钳数量等,有效解决了制动问题。研究轨排各面防腐要求,采用机械化喷涂,涂层厚度均匀,可提升外观效果,满足制动需求。

5) 无缝化磁浮轨道结构的研究。提供一种具有连续、平整悬浮检测面的无缝化轨排的磁浮轨道结构,更有利于列车的悬浮控制和稳定运行。

6 结语

本文以拥有完全自主知识产权长沙磁浮快线为工程实例,结合多年来的设计、施工及运营经验,深入梳理中低速磁浮轨道技术,详细阐述磁浮轨排部件设计、组装、布置及铺设等关键技术,总结并明确轨排结构的主要设计参数,提供设计理念及方法,以便指导及推广后期在同类型项目的技术应用。

中低速磁浮交通具有绿色环保、安全性高、舒适性好、爬坡能力强、转弯半径小、建设成本低、运营维护成本低等优点,将会成为我国未来绿色轨道交通优先选择的系统制式。未来应以国际化为目标,以产业化为支撑,以市场化为指导,以工程化为载体,实现我国磁浮技术的发展和应用。