面向船舶分段制造过程的动态知识图谱建模方法

2021-06-01宋邓强申兴旺鲍劲松周亚勤

宋邓强, 周 彬, 申兴旺, 鲍劲松, 周亚勤

(东华大学 机械工程学院, 上海 201620)

随着工业4.0时代的来临,我国船舶制造业取得了迅猛发展,虽然船舶产品的技术和质量有了显著提高,但与其他先进造船国家的造船水平相比仍有巨大差异,其中表现最为明显的就是船舶生产建造过程中车间信息化水平以及生产效率的差距[1].在国内,“数字化造船”[2]经过十多年的发展,已具备较好的信息化基础,生成了大量的生产加工数据、模型、计划、报表等.这些生产过程产生的记录与结果包含丰富的实践经验、加工规律以及实施方法,然而由于其具有多源异构性、时序性以及复杂语义关系的特点,导致现有的车间管理模式无法有效地处理和组织生产过程数据,进而导致大量的制造经验知识无法发挥出应有的价值.因此,如何把存在于个体、分散在不同船舶生产阶段的知识转变成公有的、有组织的、可以传播并共享重用的知识[3]是提高船舶生产效率的重要手段.

目前,制造过程数据建模领域的研究可以分为面向对象建模[4-5]、基于元数据建模[6-7]、本体建模[8-11]及基于流程的复杂网络建模[12].面向对象建模方法具有抽象性、稳定性和可重用性等特点,但缺乏结构化的描述机制,不能满足多源异构系统之间的互操作性要求.基于元数据的建模方法主要通过对数据的属性信息进行描述,是一种固化知识粒度的组织模式,缺乏对过程数据的知识组织灵活性.本体建模技术是一种有助于描述对象之间复杂关系的方法,可以基于Web的本体语言OWL(Ontology Web Language)模型进行异构系统中信息的交互.基于流程的复杂网络建模是将生产过程资源与加工流程进行结合,实现流程与资源信息集成.然而,上述制造过程的数据建模方法仅仅是对生产加工、模型、计划、报表等数据进行信息化集成统一管理,缺乏对这些数据之间语义关系的描述与时序关系的表达.知识图谱[13-15]是一种由本体技术衍生而来的结构化知识组织和表达技术,以“实体-关系-实体”、“实体-属性-值” 的形式组织信息,能够高效处理具有复杂语义关系的多源异构数据.Ma等[16]提出基于知识图谱的统一化概念模型数据融合框架,将多源异构的加油行为数据进行组织和融合,实现加油行为的监控和异常识别.蒋秉川等[17]组织构建了大规模多源异构的地理知识图谱,为地理知识的智慧化处理和服务提供了支撑.Xu等[18]创新性地提出了时序知识的嵌入方法,定义了时间知识图.在制造领域,知识图谱也在不断发展[19-21].李秀玲等[22]构建了基于工艺知识图谱的异构计算机辅助制造(CAM)模型,实现了CAM模型中数据的交换、共享以及工艺自动生成.Ding等[23]提出一种机器人辅助装配的知识图谱,为拆卸过程中的人-机高效、顺畅地协同工作提供了支撑.Chhim等[24]从产品设计和制造过程出发,构建了制造知识网络,提高了知识的重用.

综上所述,知识图谱可以有效组织制造领域的知识,但目前缺乏将动态时序数据与工业知识图谱有效关联的方法,在融合动态与静态制造过程资源信息以驱动船舶分段制造过程知识的有效组织方面也少有研究.因此,本文提出一种基于船舶分段车间工位加工节拍数据流的动态知识图谱建模方法.首先,从分段的加工流程与工位数据特点出发,定义工位加工节拍数据信息模型,进行加工过程动态与静态资源信息的统一描述;其次,基于本体技术构建知识图谱的统一概念模式层,通过静态资源与加工节拍数据的图映射步骤与融合连接算法,将动态与静态资源进行组织与融合,实现工位动态知识图谱的构建与更新;然后,基于工位流程关系及产品结构关系将工位知识图谱进行语义关联,生成分段车间动态知识图谱,将存在于个体、分散在不同制造阶段的知识变成公有的、有组织的、可共享的知识;最后,以某船舶分段制造车间制造过程为例,设计开发车间知识图谱的可视化原型系统,实现管理人员对车间生产过程信息与知识的快速获取与交互.对船舶车间加工过程数据的结构化与知识化建模的研究,可为车间信息化管理提供基础,实现车间信息及知识的快速检索与重用.

1 船舶分段车间工位加工节拍数据分析与定义

船舶分段制造车间以流水线形式进行生产制造,是现代化造船不可缺少的重要组成部分,其生产流水线根据工艺流程的相似性可划分为不同的生产工位.以上海某船厂的平面分段制造车间为研究对象,分段流水线按工艺流程的相似性可分为10种工位,其中包括:钢板预处理工位、拼版零件切割工位、拼版工位、铣边/切割/划线工位、纵骨装配焊接工位、T材装配焊接工位、围壁装配焊接工位及顶升运出工位.这些工位基于生产流程关系进行了合理的空间布局,但由于工位仍然采用传统的人工管理模式,加工过程的数据无法进行有效的组织和处理,使得车间内各工位的加工信息获取、流通及共享困难.

为保证工位加工过程知识的有效获取,通过分析调研车间内每个工位的制造过程数据特点,将其划分为以下几个维度的数据.

(1) 静态资源维度数据:静态资源数据包含工位按需求配置相关的人员、设备、工艺方法及场地等基本固有信息,如人员名、设备类型、场地尺寸等.

(2) 计划维度数据:计划数据主要是工位加工任务的详细描述,如计划任务的编号、零件所属的船号和分段号、计划开工和完工时间、计划工时等.

(3) 过程维度数据:过程数据主要包括加工某产品计划任务时各种记录以及加工过程产生的数据,如加工阶段设备传感器数据、加工进度、异常数据等.

以预处理工位生产过程为例,说明3个不同维度数据的流动及关联性,如图1所示.其中:n为工位数量;MES为制造执行系统;ERP为企业资源计划;Has_element为工位具有的资源元素;Involved_in为加工计划以及加工工序涉及的资源数据;Data_flow为数据的流动(存取);Work_process为加工流程路线.

图1 工位间不同维度数据的流动及关联性Fig.1 Flow and relevance of data in different dimensions of work stations

在生产过程中,对于每一次加工计划任务的执行,涉及的静态资源及加工过程记录信息都会随时间发生改变.针对加工过程资源的动态时序性,本文将每一次加工计划任务的完工定义为一个工位加工节拍,通过构建数据信息模型使加工节拍涉及的资源信息规范化、结构化,将过程数据封装成一个个带有时间节点的事件,进而实现静态资源与加工过程动态记录的关联组织.

定义1加工节拍数据信息模型P是将计划任务加工过程中的静态资源维度数据、过程维度数据以及计划维度数据进行集成及统一化的描述,该模型表示为

(4)

2 船舶分段车间动态知识图谱建模

基于前文对工位的加工节拍数据的分析和定义,本节将基于工位形成的加工节拍数据流构建车间动态知识图谱,其主要包含两个部分:船舶分段车间动态知识图谱的相关定义、构建方法及流程.

2.1 船舶分段车间动态知识图谱定义

针对船舶分段车间内具有的静态知识以及动态时序知识,定义分段车间动态知识图谱(DKG),对车间各类资源实体进行描述,以及解释这些实体之间是如何联系的.从本质上讲,其是一个由实体节点及其之间的语义关系组成的大规模语义网络.利用DKG可以将工位加工过程知识形式化,使知识资源便于获取与交互.

定义2DKG为有向的节点标记以及边标记的多重图,给出四元组表示:

DKG={E,R,KZ,KL}

(5)

式中:E为知识实体集,包含概念实体、实例实体以及属性值实体;R为关系集;KZ为所有静态知识三元组集,每一个三元组可以表示为KZi={(eh,r,eo)|KZi∈KZ,i=1,2,…,n};KL为所有时序知识四元组集,每一个四元组可以表示为KLi={(eh,r,eo,t)|KLi∈KL,i=1,2,…,n};eh为主语实体;r为关系;eo为宾语实体;t为时间戳.

对于关系集R,针对过程数据知识的时变特性,将关系分为两类,固有关系rst以及时序关系rtm,即R={Rst∪Rtm|rst∈Rst,rtm∈Rtm},其中Rst的数量在定义后基本不随时间变化,连接着所有的静态知识三元组,即KZi={eh,r,eo}={(eh,rst,eo)|KZi∈KZ};Rtm的数量随时间变化而不断递增,连接着所有的时序知识四元组,对于每一个四元组而言,可利用相应的时序关系 进行三元组知识转换,即KLi={eh,r,eo,t}={(eh,rtm,eo)|KLi∈KL}.其中,主要的关系定义如表1所示.

表1 语义关系的定义与描述Tab.1 Definitions and descriptions of semantic relations

图2 车间动态知识图谱构建体系Fig.2 Construction system of workshop dynamic knowledge map

2.2 动态知识图谱的构建

在船舶分段制造过程中,构建动态知识图谱是指对车间内所有的静态资源信息、随生产加工进行而产生的制造经验、加工规律和方法等进行组织和关联.考虑到这些知识的动态时序性以及离散型,提出一种基于加工节拍数据流的动态知识图谱构建与更新方法,如图2所示.从任务加工层、工位层以及车间层依次构建动态知识图谱,任务加工层是基于节拍数据组织与获取其中的静态资源知识的;工位层利用动态知识图谱对静态知识库与节拍数据中的动态时序知识进行组织与融合;车间层是关联工位知识图谱的,将存在于工位、分散在加工各个阶段的知识进行有效连接,使车间中的过程数据趋于规范化、结构化以及统一化,便于车间管理者理解、获取和使用知识.

2.2.2工位层 工位层的主要作用是组织分散在每一次加工任务执行过程中的加工规律、制造经验以及方法等,将工位动态时序知识与工位静态资源知识进行融合连接.考虑到知识表达、存储与展示,在实际构建中,基于加工层构建的静态知识库与节拍数据流,提出了车间工位知识图谱的动态构建与更新机制,主要包含图实例数据生成、图实例数据融合连接组成的自动化流水线.具体的方案如图3所示.

(1) 图实例数据生成.图实例数据生成的功能是以图的形式表达工位的静态资源知识与加工节拍数据流.利用图的优势可以清晰地描述知识之间的语义关系、加工节拍数据的顺序、约束以及资源配置,实现的途径可分为人工参与和自动映射两种.人工参与虽然可以保证图映射的准确性,但映射效率低,知识获取成本高.因此,本文通过建立图映射步骤与统一概念映射模型,实现数据的自动映射,提高知识的组织、获取效率.具体映射步骤如下所示.

步骤1对工位静态知识库中的三元组(eh,rst,eo)知识进行实体语义的消歧,以获得准确、真实的工位静态资源知识;

图3 工位动态知识图谱网络形成方案Fig.3 Formation scheme of dynamic knowledge graph network of work stations

步骤2利用所定义的统一概念模型构建初始静态知识网络;

步骤3对Pi进行异常值处理、缺失值填充,以保证节拍数据的完整性;

步骤4基于定义的统一概念模型对Pi数据进行图映射,生成一个以加工任务为核心节点及其相关属性节点组成的图实例数据Gi,Gi可根据定义2进行表达,即Gi={Ei,Ri,KZi,KLi}.

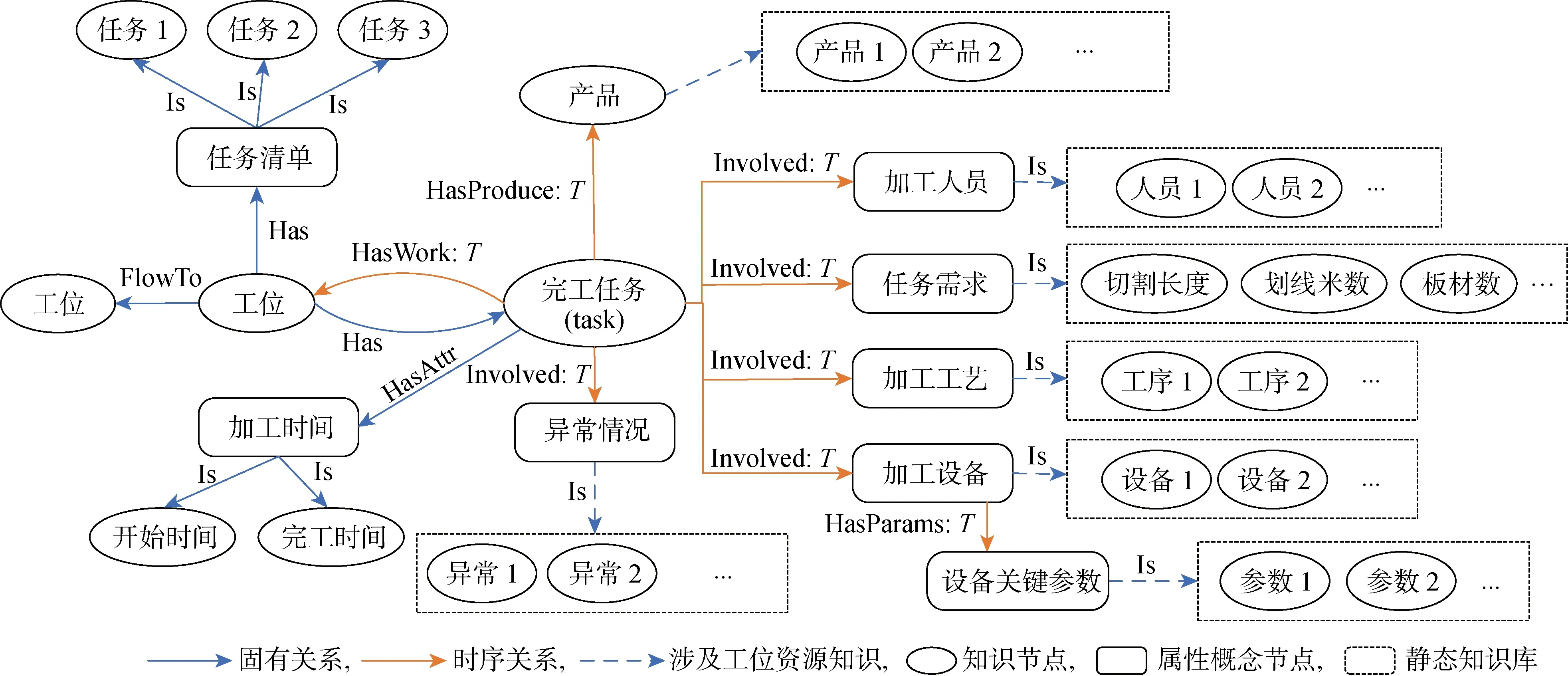

针对统一概念映射模型,采用本体技术进行构建,包含静态资源知识与节拍数据的统一概念模映射模型,分别如图4和5所示.

图4 静态知识网络统一概念映射模型Fig.4 Unified concept mapping model of static knowledge network

由图4可知,基于表1定义的语义关系,将工位配置的人员、物料、设备、工艺方法、任务清单以及加工任务等实例实体通过结构关系“Has”与工位实体建立结构关系;对于工位以及资源实体具有的相关属性,通过“HasAttr”建立结构关系;所有属性对应的属性值利用“Is”建立结构关系.

由图5可知,所执行的每一次加工任务事件均包含独有属性与时序子元素,利用图描述可以将隐式的子元素与事件因果关系转化为显性.同时对于每一个工位而言,事件所涉及的经验知识与资源是有限的,在记录大量事件数据时,考虑将事件元素作为知识节点,然后利用时序关系匹配及链接已有知识节点,可以高效地完成图实例数据的生成与更新.其中,利用表1定义的时序关系“Involved:T”对加工过程涉及的人员、设备、工艺方法、加工异常以及任务描述等建立关系;然后,分别用“HasProduct:T”,“HasWork:T”,“HasParams:T”构建任务加工的产品、地点及设备参数的关联关系.对于语义关系中的时间戳“T”,均以任务完工时间进行设置.

图5 图实例数据统一概念映射模型Fig.5 Unified concept mapping model of graph instance data

(2) 图实例数据融合连接.图实例数据融合连接是将生成的图实例数据与工位静态知识网络进行连接及时序知识融合,生成工位动态知识网络.该部分包括实体候选模块、实体属性连接融合模块.对于给定的图实例数据,实体候选模块的功能是识别静态知识网络中的所有候选实体,基于本文给出的算法,对候选实体进行排序、消歧、识别及融合,最后将图实例数据的时序信息连接到正确的实体属性或属性值节点上.

图实例数据与静态知识网络通过算法1进行融合连接.

算法1图实例数据与静态知识网络的融合连接

Input:DG={G1,G2,…,Gi,…,Gn}; 候选实体集Array(D)

Output:DKEN、DKN

(1)DKN

(2)DKEN=Array(D)

(3)Ti∈[t1,t2,…,ti,…,tn] ∥图实例数据完工时间序列

(4)Rtm=“HasWork:Ti”

(5)Pi∈[p1,p2,…,pi,…,pn] ∥图实例数据的工位序列

(6) for eachGiinDG∥遍历所有的图实例数据

(7)Wi∈Ei

(8) addWitoDKEN

(9) newKLi=(Pi,Rtm,Wi,Ti)

(10) addKLitoDKN

(11) for eacheijinEi∥eij为Gi的第j个属性及属性值实体节点

(12) IfeijinDKEN

(13) addKLitoDKNwhereeijandWiinKLi

(14) end if

(15) else

(16) addeijtoDKEN∥若实体eij不存在,添加到知识库,实现静态知识完善

(17) addKLitoDKNwhereeijandWiinKLi

(18) end if

(19) end for

(20) end for

(21) returnDKEN,DKN

输入的加工节拍图数据流DG={G1,G2,…,Gi,…,Gn},由一系列的图实例Gi组成,每一个图实例Gi={Ei,Ri,KZi,KLi}包含节点集Ei、关系集Ri、三元组集KZi、四元组集KLi知识,其中三元组集和四元组集均包含一个核心任务节点Wi.在数据初始化过程中,需要提取Pi、语义关系中的时间戳Ti以及Rtm,考虑到四元组知识的动态变化性,在动态连接时需要对其宾语实体进行识别、融合及填充,实现工位知识图谱的自我迭代更新.算法的输出为一组带有时序知识的四元组集DKN以及更新后的知识节点集DKEN.

2.2.3车间层 在生成车间内各工位的动态知识图谱后,通过前文对船舶分段制造流水线的分析可知,车间内工位加工的前后依赖和协同性强,有明显的先后顺序;同时,对于工位的每一个加工节拍数据Pi而言,均包含加工产品结构关系,以某一块钢板切割为例,其包含一系列切割子产品,这些子产品又从属于某一条船下某个分段的某个片段.因此,本文同时考虑工位之间存在的工艺流程先后顺序以及分段部件装配结构关系,创新性地提出一种基于工艺流程以及产品BOM(Bill of Material)结构关系的工位知识图谱关联方法,形成基于加工流程的车间动态知识图谱,实现船舶分段车间过程资源的规范化、结构化以及知识化,从而提高车间的信息化水平.关联过程如图6所示.其中,工位与工位实体节点之间利用流程关系FlowTo进行关联;将带有时序关系“HasProduct:T”的产品实体节点之间利用结构关系HasPart及PartOf进行关联.基于加工流程的车间动态知识图,可以为车间管理者从工位层以及产品层获取与分析车间过程资源知识提供有效的途径.

图6 工位动态知识图谱关联Fig.6 Graph association of dynamic knowledge of work stations

3 案例分析

以上海某船舶企业的平面分段制造车间为对象进行动态知识图谱的构建,并基于Neo4j、D3.js及JavaScript等软件开发了基于浏览器/服务(B/S)架构的船舶分段制造过程的动态知识图谱可视化原型系统.通过该系统可实现管理人员对车间生产过程信息与知识的快速获取与交互,为车间管理人员进行生产计划的合理制定与调控提供知识支撑,进而为提高船舶分段制造的生产效率提供了可能.

3.1 动态知识图谱的生成与查询

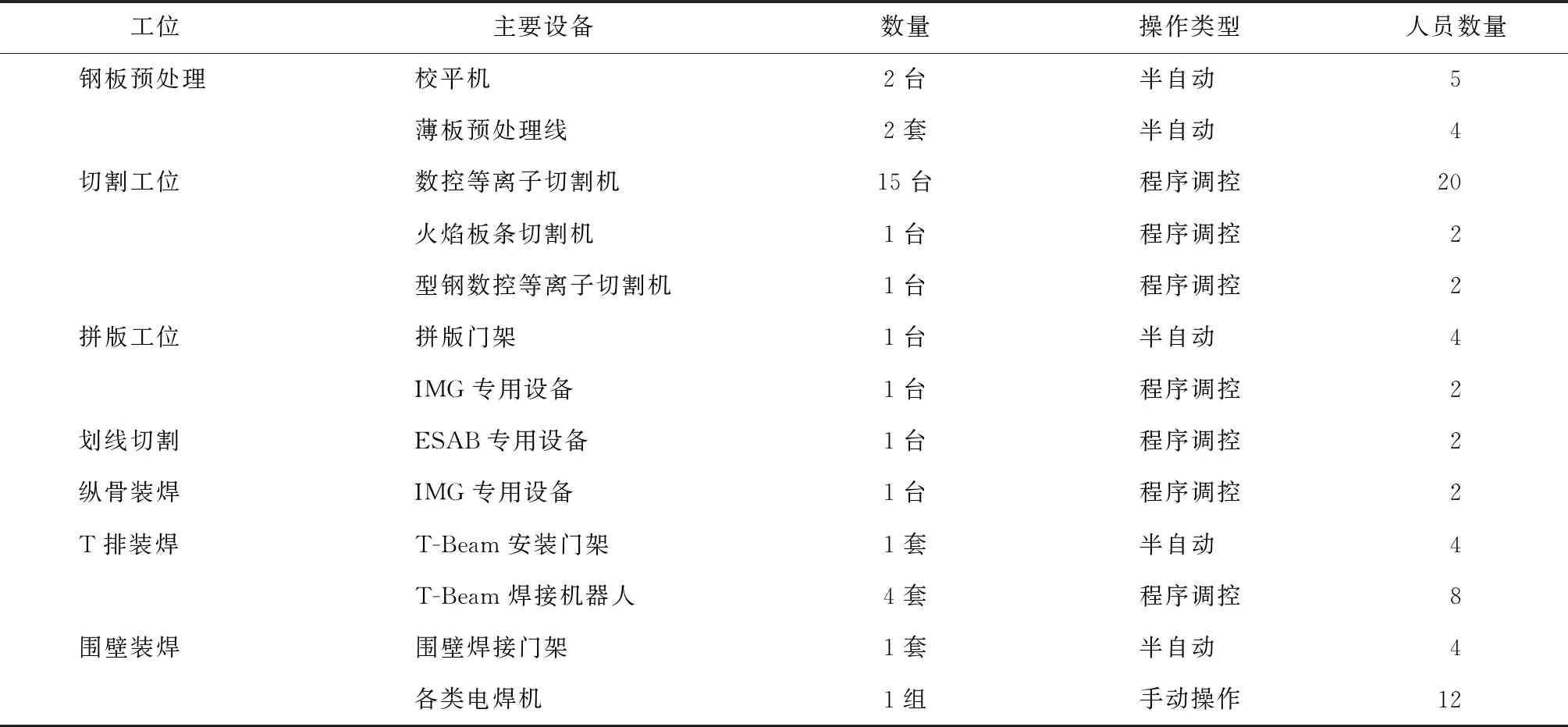

该平面分段制造车间共涉及钢板预处理、拼版、切割打磨划线、纵骨装配、分段装焊5个工艺,11个工位.主要包含的核心设备与加工人员数量如表2所示.其中: IMG为拼版全自动焊接机器;ESAB为伊萨焊接切割机器.

表2 车间核心设备与工位人员配置Tab.2 Core equipments of workshop and allocation of station staff

针对工位数据,利用所提出的3种维度数据进行收集和处理,形成以资源描述框架(RDF)进行描述的三元组静态资源知识集以及加工节拍数据流,利用 Neo4j以及MongoDB数据库分别进行存储.以某划线切割工位某一天的加工为例,其加工节拍数据流如表3所示.

表3 切割工位某一天的切割节拍数据流(部分)Tab.3 Cutting beat data stream of cutting work station of a certain day (partial)

图7 工位动态知识图谱生成与查询系统Fig.7 Generation and query system of dynamic knowledge map of work stations

基于节拍数据流与三元组静态资源,生成工位动态知识网络,具体的步骤如下.

(1) 生成工位初始静态资源网络,如图7(a)所示.其中:蓝色实体为工位节点;绿色实体为工位的静态资源知识(配置的设备、人员、工艺方法以及场地等);黄色实体为实体的属性值知识(如划线米数与时间、引割点数等);黑色边集为三元组知识的固定关系.

(2) 生成节拍图实例数据,如图7(b)所示.生成任务执行事件节点后,匹配相关静态网络知识节点,最后利用时序关系建立节点之间的边.红色实体为事件节点;黄色实体为匹配的知识节点;红色边集为时序关系建立的关系边.

(3) 生成与更新切割工位动态知识网络,如图7(c)所示.基于所提融合算法,将节拍图实例数据融入静态资源网络,将节拍数据融入静态资源后,任务事件节点与时序关系边随时间逐渐递增,同时也会逐渐扩展静态知识节点.

(4) 链接与整合工位动态知识网络,结果如图7(d)所示.通过工艺流程以及产品BOM结构关系建立车间的动态知识网络.工位动态知识图谱可视化查询系统如图8所示.利用所开发的可视化查询分析系统可以对车间的动态知识网络进行高效查询分析.

图8 工位动态知识图谱可视化查询系统Fig.8 Visualized query system of dynamic knowledge map of work stations

图9 工位节拍任务耗时与动态知识图谱生成更新耗时Fig.9 Time-consuming tasks of work station beat and time-consuming generation and update of dynamic knowledge graph

基于以上方法对船舶分段制造过程的时序知识进行组织并构建动态资源知识图谱,可将加工过程实时资源和知识的查询与更新效率提升至秒级.为了评估动态知识图谱的生成、更新与知识查询效率,将每个节拍数据生成的耗时记为ttms;初始静态资源网络生成的耗时记为tpin;图实例生成耗时记为tpd;图实例融合耗时记为tpf;资源实体查询耗时记为tpnq;资源实体关系查询耗时记为tprq.动态资源知识图谱的生成更新以及查询的耗时可表示为

tD=tpin+ttms+tpd+tpf

(6)

tU=ttms+tpd+tpf

(7)

tQ1=tU+tpnq

(8)

tQ2=tU+tprq

(9)

式中:tD为动态知识图谱生成总耗时;tU为动态知识图谱更新总耗时;tQ1为实时资源实体查询总耗时;tQ2为实时资源实体关系查询总耗时.

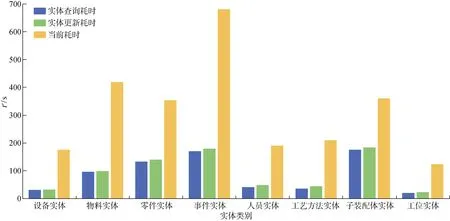

取某一切割工位15次切割版图任务的生产记录进行验证,计算每一次任务导致的知识图谱更新与生成的总耗时,并将其与任务加工事件时长进行对比,如图9所示.其中:t′为消耗时间;NX为现场任务名称.

由图9可知,对于同一工位而言,无论其加工任务耗时变化如何,其动态知识图谱的生成和更新耗时基本稳定在(0.22+1.32+1.6)×60=128.4 s.其中,节拍数据生成的耗时较长,但总耗时基本为任务最小耗时的1/5.因此,知识图谱的更新耗时满足任务节拍事件的间隔耗时需求,能够高效处理各工位加工的每一次任务事件,且有能力将组织各工位事件所涉及的数据与知识的效率提升至秒级.

3.2 知识图谱的原型系统分析

开发了车间动态知识图谱可视化原型系统,可以从产品和工位层面进行知识查询,便于知识的重用(见图8).在产品查询中,区域1中由一组组产品节点组成,通过选择产品节点,可在区域2查询该产品的装配结构,通过不同层级可以查询装配结构树的不同层次.区域3中将以文字形式显示产品的加工信息,进一步查询子部件,可追溯子部件加工过程所涉及的工位、人员、设备、相关工艺、异常情况以及各工位的使用工时等.基于产品层的查询可以辅助车间管理人员掌控产品加工的制造经验与加工规律,为同类型产品生产计划的制定提供参考.对于工位层的查询,可以辅助车间管理人员掌控工位的加工实时状态.利用式(8)和(9)计算相关实体与关系的查询时间,与目前该船舶分段制造车间资源属性信息与语义信息的平均查询耗时相比较,对比结果如图10和11所示.

图10 船舶分段车间工位实体资源实体查询与更新耗时Fig.10 Time-consuming query and update of physical resource entity of ship block work stations

图11 船舶分段车间工位实体关系信息查询与更新耗时Fig.11 Time-consuming query and update of entity relationship information of ship block work stations

由图10和11可知,对船舶分段制造车间的实体属性信息的查询速率和更新速率比现有的查询方法提高了2倍以上,特别是事件实体与物料实体的查询速率提高了约3倍,而在实体的语义关系信息查询上,时序属性的查询效率也比当前方法提高了2~3倍.因此,基于知识图谱来组织构建船舶分段制造车间的加工过程数据,有利于车间加工过程数据的统一化、知识化描述,进而提高车间各种资源信息的实时查询交互效率.且该系统已安装部署在车间,结果表明该系统能够有效获取和重用加工制造过程的知识、降低知识管理落地的门槛.

4 结论

为了解决船舶分段车间制造过程资源动态性、随机性以及复杂性导致的资源信息检索和交互困难,进而导致的生产计划脱节、生产效率低等问题.通过调研分析车间工位现场资源数据的组成以及加工流程,提出一种制造过程资源的动态知识图谱建模方法,获得的结论如下.

(1) 建立工位加工节拍数据的统一信息模型,并通过统一化概念模型自动将节拍数据转化为知识图形,组织过程时序知识与静态知识.

(2) 提出一种基于加工节拍数据流的车间工位动态知识图谱构建与更新机制,实现工位时序知识与静态知识的融合连接.同时,基于工艺流程与产品BOM结构实现工位知识图谱关联,实现依次从加工层、工位层以及车间层进行知识图谱的动态构建和关联.

(3) 开发车间知识图谱的可视化分析系统,实现车间内不同层面的知识检索与交互,为管理者从产品层面与工位层面的知识分析提供辅助.现场使用结果表明,该方法有利于生产过程的知识重用.

(4) 基于所构建的车间动态知识图谱,后续将结合时序知识与静态知识研究船舶分段加工过程的流程分析问题以及构建生产计划智能推荐系统,以实现车间的信息化以及智能化管控.