金红石型钛白粉后处理工艺技术分析

2021-05-31

(龙蟒佰利联集团股份有限公司 河南 454191)

引言

钛白粉学名二氧化钛(TiO2),作为性能最为优越的白色颜料被广泛运用在诸多工业生产领域。当前金红石型钛白粉的生产主要有两种途径:硫酸法和氯化法。二者相较之下,多数情况下都倾向于使用氯化法,因为硫酸法造成污染较为严重同时成品质量不高。然而这两种方法虽然在具体的实施中有着细节性的不同,但大体的生产过程都是一致的,都是由钛白粉基料的生产以及对其进行后处理加工两部分构成。其中后处理是指对钛白粉进行表面加工处理,使其不受自身光化学活性的限制,从而提升品质。而当前国内的钛白粉后处理工艺还不成熟,很多企业出于规避麻烦和节省成本的目的,选择粗糙性的处理,有些极端的直接就删除了后处理这一不可或缺的环节,基料生产完成后直接进行使用和销售。这种做法极大降低了钛白粉的工艺价值,因此,如何改进后处理的工艺成为重要研究方向。

1.国内钛白粉后处理工艺现状

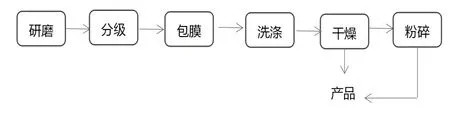

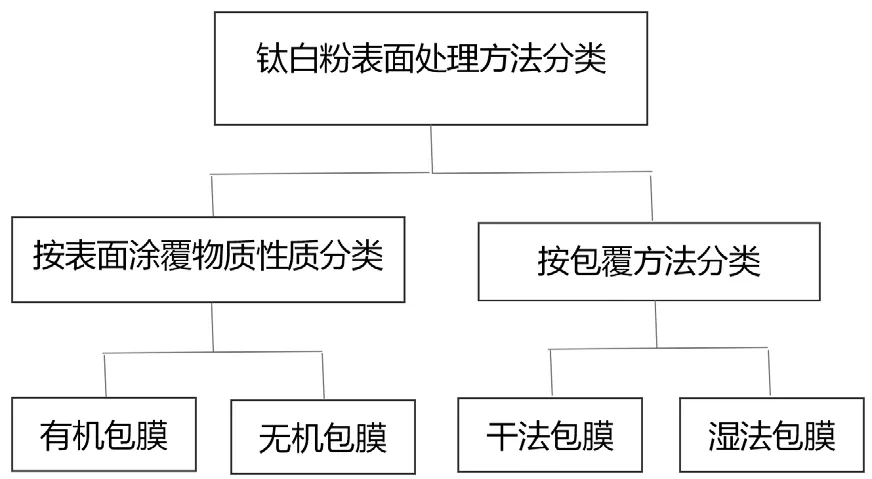

当前国内一般的钛白粉后处理工艺流程如图1所示:

图1 后处理工艺流程图

(1)研磨

研磨这道工序是通过利用振动磨和珠磨等设备对二氧化钛浆料进行机械研磨,将二氧化钛粒子充分打碎并分离,一般将其粒径控制在2μm以下,而对于氯化法制备而言,其对粒径的要求相对较高,一般需保持在0.2~0.4μm之间。对于这步工序而言,粒径越精细就越是需要加大研磨分散的程度,如表1所示。

表1 基础颜料分散水平设计等级

(2)分级

目前国内主要使用重力水选法进行分级处理,由于机械研磨无法将全部的粒子都研磨成标准粒径,因此在包膜之前,需要通过分级将余下的较大粒径的粒子进行集中,达到原级粒子标准,从而能够顺利包膜处理。不过重力水选法存在的缺陷也比较突出,效率低下使得很难保证处理过后的粒子都能达到规定要求。

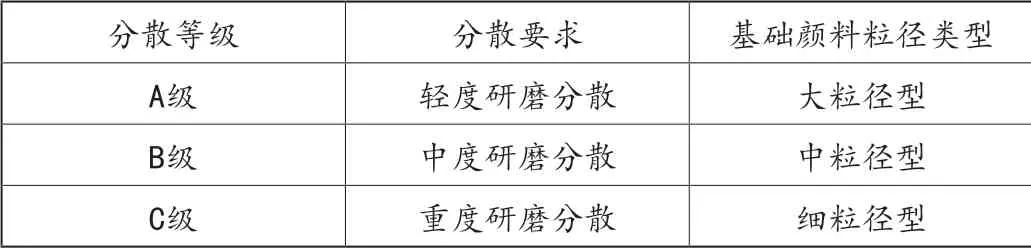

(3)包膜

包膜即表面处理,这是整个后处理工艺中的核心步骤也是难点所在。当前包膜的方法种类较多,如图2所示。而国内一般是在包膜罐中,利用化学反应在分级后的粒子表面形成一层薄膜,而后通过添加不同的包膜剂以及改变反应时的相关条件,从而得到各种型号的钛白粉成品[2]。但由于国内包膜产业起步较晚,技术生产条件相对不足,因此包膜的整体水平还有待提高。

图2 钛白粉的表面处理分类

2.后处理工艺的改进方法

(1)分级工艺的改进

不同于国内主流的重力水选法,国外多数使用水力旋流器进行分级处理,这种处理方法在极大提升分级效率的同时,也可以使得分级出中的粒子的质量也有极大地提升,使其能够更好的进入到下一步包膜的工序之中。以往的分级工艺分离出的粒径>20μm的粒子占比小于0.005%,>2μm的粒子占比小于0.1%,而这种相对先进的分级工艺可以使得粒径达到>20μm的粒子占比小于0.001%,>2μm的粒子占比小于0.05%,同时可以保证粒径整体的合格率在99.95%[3]。而这个合格率已经是相当精细的水准了。鉴于其多项优点,国内近段时间也开始积极引进相关设备,对以往一直使用的分级工艺进行改进,改用这种先进的方法进行分级处理。

(2)包膜工艺的改进

包膜作为整个后处理过程中最重要的一步,首先在包膜罐的选择上就一定要选择尺寸相对较大的,这样能够使分级之后的粒子在罐内进行包膜处理时能够处于稳定状态,进而有助于最终产品质量的稳定性。而国外为了提高生产效率以及加强其连续作业的能力,对其中的相关细节也进行了不断的优化。区别于国内的工艺方式,国外在进行包膜作业是会使用多个大型的储存槽进行储物,将分级后待包膜的基料全部放入其中,这样做的最大的好处就是避免生产过程中一出现些许问题就自动暂停,极大地提升了连续作业的能力[4]。同时,国内目前的包膜工艺的自动化程度较低,多数时候还需要生产相关工人进行操作,而国外已经实现了全自动化处理,其主要采用的DCS系统可以在工序开始之前自动计算加料的具体用量以及时间,从而在系统中进行提前演示,在正式工艺中进行指示,最后在工艺结束后对实际和预算的结果进行比对从而能够进行自主修正,这样智能化的生产方式极大的提升了生产效率,同时机械的生产也避免了一些人为因素导致影响最终成品质量的问题。

另外,国内目前的包膜工艺所生产出的产品的杂质含量相对比较高,这也是国内钛白粉成品整体质量不高的一个重要原因,而国外的这种生产方式可以有效提升产品精度,降低杂质含量[5],这也是国外在包膜工艺技术方面领先国内的一个重要因素。

3.国内后处理工艺未来的进展方向与目标

对比国内外钛白粉后处理工艺的方式与最终产品的质量,不难发现国内在这项生产工艺上还存在很多需要改进提升学习的地方。几乎每一项工序都可以对其进行改进提升,同时对于其中至关重要的包膜技术进行重点研究以争取进步。通过具体研究其中添加剂的用量、添加时间以及添加的先后排序等进行综合试验,使用控制变量法[6],不怕麻烦,耐心研究,根据对比最终产品的质量的结果从而得出最优的生产方式。对于添加剂种类的变化对产品的影响也要加大研究力度。同时对于研磨工序的过程也要进行研究提高,增加对研磨机研发的投入,在源头上保证粒径达到精细的要求,从而确保最终产品质量过关。

4.结束语

在当前社会飞速发展的大背景下,对于产品的要求一定要精益求精,切不可偷工减料。作为钛白粉生产过程中的关键一环,后处理工艺的水平高低将直接影响最终成品的质量优劣,虽然目前我国由于相关工业起步较晚以及工业设备相对落后等原因,后处理的技术水平还不足以达到世界顶尖,但随着新时代的发展,越来越多的高素质人才投身这个行业,加上国内经济实力增长带来的巨大推力,我国的钛白粉后处理工艺技术必将迎头赶上。相关生产和研发人员也要加强自我责任意识,在实践中大胆创新,争取早日实现后处理工艺技术上的突破。