综采工作面过空巷支护技术研究

2021-05-31

(晋能控股煤业集团王村煤业公司 山西 037032)

井工开采时受到设计变更或者小煤窑开采影响,综采工作面回采时会遇到空巷[1-2]。在综采工作面采动压力以及空巷年久失效等因素综合影响下空巷围岩裂隙发育,常出现冒顶、煤壁片帮故障,给矿井生产安全带来一定威胁。如何确保空巷围岩稳定是确保采面安全过空巷的关键,为此众多的研究学者对此进行大量研究。现阶段常用的空巷加固方式主要有以下几种:打设单体、木垛等对空巷顶板加固;充填空巷加固围岩;重新开切眼跳过空巷影响区回采等方式。针对空巷位置、结构以及与采面交汇关系,采取针对性过空巷技术措施不仅可提升采面过空巷安全保障能力而且可在一定程度上提升采面生产效率。文中以5603综采工作面过纵向空巷为工程背景,根据现场实际情况提出针对性过空巷技术,现场取得较好应用成果。

1.工程概况

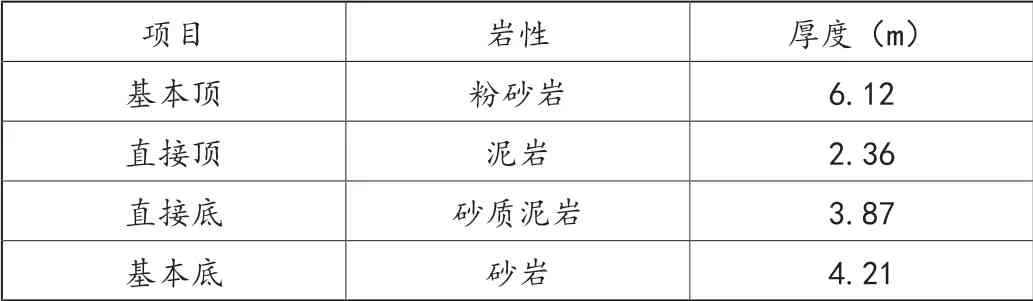

山西某矿5603综采工作面走向推进长度1026m、切眼斜长220m,开采6#煤,厚度4.0m、埋深520m,倾角5°,5#煤层顶底板岩性见表1,煤层顶底板岩性以泥岩、砂质泥岩为主,强度及承载能力较低。5603采面回采范围内煤层赋存条件较好,地质构造不发育,对回采有显著影响的为F64断层(H=2.5m,∠40°),受该断层影响附近煤岩体破碎、存在一定程度的煤壁片帮、顶板冒顶风险。

表1 顶底板岩性

受到开采变更影响,5603综采工作面内存在有纵向空巷(5601巷),该空巷影响采面回采长度约585m,该空巷采用锚网索支护技术,锚杆规格为φ22mm×2200mm,间排距为1200mm×1200mm;锚索规格为φ18.6mm×2200mm,间排距为2400mm×2400mm。由于5601巷掘进时间已超过2年且后期未有任何维护,从而导致采面过空巷期间围岩容易失稳,给采面回采安全带来一定威胁。具体采面与空巷位置关系见图1。

图1 采面与空巷位置关系

2.空巷围岩控制技术

5603综采工作面过空巷期间面临的主要问题是空巷围岩失稳,为此如何确保采面过空巷期间围岩稳定时需要重要解决的问题。根据5601空巷位置、采面地质构造发育情况并结合以往研究成果,提出在F64断层附近采用高水充填方式控制围岩变形,在其他区域采取围岩注浆+单体补强支护方式控制围岩变形。

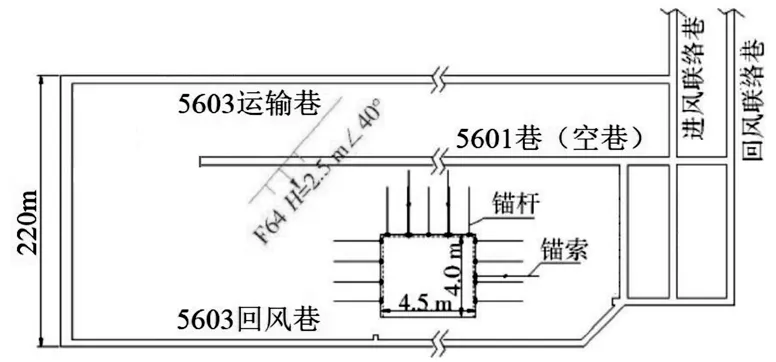

(1)高水充填

根据F64断层发育情况以及5601空巷围岩破碎情况,采用的高水充填范围为采面推进442m-532m范围,充填长度共计100m。将空巷充填分为10各区段、每个区段长度10m,从空巷端头向尾部一次充填。每段分割位置采用的长、宽、高分别为长×宽×高=4.5m×2.0m×4.0m。具体充填布置见图2。在充填过程中采用局部通风机通风。

图2 空巷高水充填技术方案

充填时将主要充填设备均布置在进风联络巷内,涉及到的充填设备包括有充填泵、搅拌桶、高压软管等。由于高水充填材料价格较高,经过理论分析发现高水充填材料强度达到1MPa即可满足空巷围岩控制需要。为此,将高水充填材料水灰比确定为8:1。

(2)注浆加固及顶板超前支护

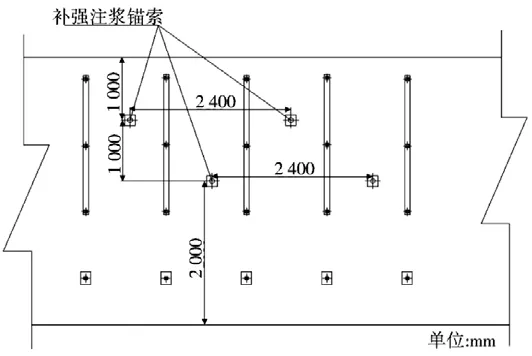

①注浆加固

A.注浆孔布置及注浆时机。在采面推进532m-停采线位置时,采用注浆方式加固围岩。在空巷巷帮距离底板2000mm、距离顶板1000mm位置分别布置2排注浆钻孔,注浆钻孔采用间距为2400mm,两排注浆钻孔布置呈三花眼形式,具体注浆钻孔布置见图3。注浆孔均垂直巷帮施工,孔深8000mm、孔径89mm。为了提高注浆效果,在空巷围岩中发育有裂隙时开始注浆,根据前期观测结果选择注浆时机为距采面40m位置。

图3 注浆孔布置图

B.注浆工艺。注浆孔施工完毕后,在孔内装入长度8400mm的中空注浆锚杆,待封孔完成后进行全段注浆,注浆完成2-3d后安装锚杆托盘并施加200kN预紧力。注浆浆液选用水灰比为2:1的水泥单液浆,注浆半径为2-4m。当围岩裂隙发育时将注浆浆液水灰比调整为1:1。

C.注浆材料。根据现场裂隙发育情况以及施工条件,将注浆压力确定在2-5MPa。注浆时单个注浆孔稳压30min即认为注浆完成。单个注浆孔预计注入量为600kg。

(3)空巷顶板超前支护

在空巷与采面相距35m时即采用单体支柱、11#工字钢组成迈步式抬棚对空巷顶板进行支护。在与采面相距20-35m范围内每排布置2根单体;在与采面相距10-20m范围时每排布置3根单体;在与采面向里10m以内时每排布置4根单体。单体排距均为1200mm。通过单体以及11#工字钢对空巷顶板进行加固,降低采面采动给空巷围岩控制带来的不利影响。

3.空巷围岩加固效果

(1)高水充填效果。在5603综采工作面过F64断层影响带附近时,由于5601空巷采用高水充填材料充填,采面在过空巷期间空巷围岩保持稳定。在空巷附近支架工作阻力进行监测,发现液压支架工作阻力与正常区域支架阻力变化情况基本一致。空巷附近支架工作阻力与其他位置支架工作阻力差值在150kN以内,空巷顶板最大下沉量为120mm,不会对采面回采带来不利影响。表明采用高水充填方式可为采面过空巷创造良好条件。

(2)注浆加固效果。采用钻孔窥视仪对注浆前后空巷围岩裂隙发育情况进行窥视,具体见图4。从图中看出,注浆前空巷围岩内发育有纵横交错的裂隙,围岩强度及稳定性均较低;经过注浆后空巷围岩裂隙被注浆浆液充填,注浆起到显著的围岩加固作用。

图4 空巷围岩注浆前后裂隙钻孔窥视结果

在采面过注浆加固段空巷期间,空巷顶板未出现冒顶、巷帮未出现片帮等问题。采取的注浆加固方式可确保采面过空巷安全。

4.总结

依据5603综采工作面开采地质条件、与纵向空巷(5601巷)位置关系及空巷支护结构,提出采用空巷充填以及围岩注浆方式过空巷,并具体对充填及注浆加固方式进行详细设计,现场应用取得较好成果。取得如下主要结论:(1)受到开采设计变更影响,5603综采工作面内沿着煤层走向方向布置的5601空巷,该空巷在采面内走向长度达到585m,给采面高效回采有显著的不利影响。同时受到F64断层影响,空巷部分区域围岩稳定性及承载能力较差。(2)为了确保安全、高效过5601空巷,提出在F64断层影响带附近采用高水充填方式控制围岩变形,在其他区域采用注浆方式控制围岩变形,并具体对空巷加固方案进行设计。(3)现场应用后,5603工作面过空巷期间空巷围岩始终保持稳定,未出现冒顶、片帮等事故,为采面过空巷创造了良好条件。