水工隧洞混凝土衬砌裂缝成因的调查与分析

2021-05-31宁晓娜刘忠富

宁晓娜,刘忠富,龙 翔

(1.辽宁省河库管理服务中心(辽宁省水文局),辽宁沈阳110003;2.中水东北勘测设计研究有限责任公司科学研究院岩土所,吉林长春130061)

1 研究背景

混凝土裂缝问题是水工建筑物中普遍存在又难于解决的工程实际问题,而隧洞混凝土裂缝成因更为复杂,往往是多种因素联合作用的结果。隧洞衬砌混凝土产生的裂缝不仅会破坏混凝土结构,影响隧洞的使用寿命,而且处理裂缝费工费时难度较大。尤其是高速水流或内外水压力使裂缝进一步恶化,易造成混凝土钙质析出、钢筋锈蚀,直接威胁隧洞的长期安全运行。因此,分析隧洞裂缝成因并研究相应的处理措施具有重要的意义。

文中以某工程中孔泄洪洞为研究背景,对温度造成的混凝土裂缝展开了调查与分析。

中孔泄洪洞设计为城门洞型,衬砌后洞径为11.0m×11.5m,进口段衬砌厚1.5m,洞身段衬砌厚0.8m,设计指标底板及边顶拱C50F200W6,抗冲磨Ra12,顶拱C30F200W6,底板厚0.8m,施工分段长12m,泵送混凝土二级配,泵送钢管直径为125mm,施工混凝土泵功率为90kW。

自6月底开始浇筑中孔泄洪洞底板混凝土初期,发现底板衬砌混凝土出现了裂缝,表现为龟裂,有贯穿性裂缝,更多的是混凝土表面裂缝。通过对中孔泄洪洞水平段底板混凝土出现的裂缝进行统计,分析了混凝土裂缝的类型,同时从混凝土的原材料控制、配合比计量控制、施工技术、后期养护等方面查找原因并进行整改,但是混凝土的裂缝却还是不断出现,为了对后续施工提供指导,减少混凝土裂缝,从混凝土内外温度、环境温度以及之间的温度差对水工隧洞混凝土衬砌裂缝的影响进行调查和研究。

2 调查分析内容

隧道衬砌裂缝一般是由于受到周围岩体变形压力、围岩压力、温度和收缩应力作用,以及混凝土的原材料、环境温度、设计和施工等因素的影响,导致隧洞混凝土衬砌结构产生裂缝。根据现场施工实际情况,由于隧洞开挖已经很长时间,应力已经释放,与岩体变形压力、围岩压力基本无关,结合以往的工程经验,温度应力的影响最大。

混凝土由于温度升降不能自由伸缩或物体内各部分的温度不同而产生的应力称为温度应力。由于混凝土导热性差,底板混凝土内外降温速度明显不同,内部降温很慢,外部降温很快,内外收缩程度也随之不同,外部收缩大于内部收缩。这种内外收缩的差异使得混凝土内部给外部提供了约束,产生了外表的约束拉应力。当内外温差过大时,拉应力超过混凝土抗拉强度,混凝土产生表面裂缝。

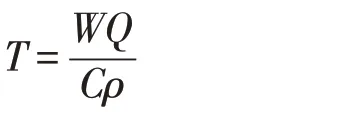

一般混凝土水化热温升计算经验公式:

式中:W——混凝土中活性胶凝材料用量,kg;Q——活性胶凝材料水化热,kJ/kg;C——混凝土比热,kJ/(kg·℃);ρ——混凝土容重,kg/m3。

此次试验,在混凝土衬砌底板中埋设温度传感器,对施工后混凝土内部温度变化进行测试,同时每6h对隧洞混凝土衬砌底板的表面温度与环境温度进行测量,从而得到施工后混凝土内外环境温度的变化,以及内外温度差,从而分析温度对该工程混凝土裂缝产生的影响,同时也分析了混凝土坍落度、配合比的影响。

隧洞混凝衬砌设计指标为C50高强混凝土,掺加HF外加剂,施工配合比单方材料用量如表1所示。

表1 工配合比单方材料用量 kg

3 调查分析结果

试验段浇筑完后,时隔7d共发现5条裂缝,分别位于左侧拱脚顶部靠近端部1.4m处3条、在左侧中间6m部位拱脚顶部1条裂缝、底板中间有1条纵向裂缝。

3.1 混凝土温度变化的影响

中孔底板混凝土试验段,混凝土内外温度与环境温度变化由混凝土内部温度测量结果可知,在浇筑完成第2d,混凝土的底板温度达到峰值59.3℃,然后第3d开始逐步下降,此时洞室空气温度检测值为16℃,混凝土内外温差为25.1℃,温差较大,根据工程经验,一般混凝土内外温差大于20℃时,易产生裂缝。

3.2 坍落度、配合比的影响

此次测试发现,施工时混凝土实测坍落度达到了22cm,原配合比设计坍落度为16~20cm,施工实际坍落度相对较高。同时由于C50混凝土,泵送混凝土单方水泥用量424kg,水泥用量较大,砂率也大,会使混凝土收缩大,也易产生裂缝。

4 结论

1)温度变化造成混凝土裂缝。由于胶凝材料用量较大,理论计算混凝土水化热温升49.3℃,实际测试混凝土内外温差为14.9~30.7℃。混凝土表面最高温度为34.2℃,而气温为16℃,温差为18.2℃。现场洞外养护水的温度为12.5℃,水温与混凝土温度的温差为26.7℃,温差较大,混凝土内外温差、混凝土表面温度与气温的温差、混凝土表面温度与水温的温差都超过20℃,一般经验混凝土内外温差超过20℃容易产生裂缝,因此,要控制原材料水泥温度、混凝土拌合物温度和养护水的温度,减少裂缝产生。

2)混凝土坍落度较大造成混凝土裂缝。由于混凝土塌落度较大,实测塌落度为22cm,塌落度大造成混凝土用水量过多,浇捣后骨料颗粒沉落,水泥浆上浮,受到钢筋或大骨料的阻挡及混凝土本身组成材料沉落不均匀而使混凝土互相分离。浇注过程中产生表面浮浆,伴随水分的蒸发,由于水泥浆体中粒子间的毛细管张力的作用而产生收缩,此时混凝土强度较低,而致使混凝土表面出现龟裂。而且表面水分散失过快,而混凝土内部湿度变化小,表面干缩变形,受到混凝土内部的约束而产生较大拉应力,因而产生裂缝。因此,现场施工尽可能减少塌落度,原配合比设计塌落度为16~20cm,建议在能施工的前提下,尽可能减小混凝土塌落度,加强现场管路连接部位的密封和提高混凝土泵的功率。

3)现场施工混凝土配合比(掺加HF外加剂)。目前现场施工配合比单方材料用量:水泥424kg,水143kg,粉煤灰106kg,砂子611kg,小石568kg,中石568kg,HF13.25kg,减水剂2.915kg,引气剂0.026kg。水胶比0.27,塌落度16~20cm。

由于C50混凝土,泵送混凝土单方水泥用量424kg,水泥用量较大,砂率也大,会使混凝土收缩大,也易于发生裂缝。HF抗冲磨混凝土不是十分成熟的,有的工程使用效果较好,有的工程不好,比如东北院设计的大藤峡水电站、丰满水电站实际使用HF抗冲磨混凝土,浇筑质量也不好,建议适当减小HF掺量至1.5%~2.0%。