氯乙烯压缩精馏过程中自动排水系统优化改造

2021-05-31天辰化工有限公司新疆石河子市832000滕永战孙旺盛王各义

(天辰化工有限公司,新疆石河子市,832000)滕永战 孙旺盛 王各义

在我国,约80%氯乙烯单体采用电石法生产,由于我国的特殊能源结构,以煤炭资源为依托的电石法聚氯乙烯(简称PVC)生产工艺是中国聚氯乙烯行业的主流工艺。近年来,国内电石法聚氯乙烯生产迅猛发展,随着国内聚氯乙烯产能的迅速提升,聚氯乙烯安全生产已成为PVC行业关注的焦点问题。2018年11月28日凌晨,河北盛华化工有限公司氯乙烯泄漏扩散至厂外区域,遇火源发生爆燃。2019年4月24日,内蒙古伊东集团东兴化工有限责任公司氯乙烯气柜泄漏,扩散至电石冷却车间遇火源发生燃爆事,这两起事故直接原因是氯乙烯气柜出现卡顿、倾斜导致大量氯乙烯气体冲破气柜水封泄漏扩散,遇火源发生闪燃,造成人员伤亡和设备损害,给社会带来恶劣的影响。因此,随着国内PVC行业氯乙烯气柜泄漏事故频发,一次次的对全国PVC行业安全生产敲响了警钟。氯乙烯压缩精馏过程作为聚氯乙烯生产的中间环节,起到承上启下的重要作用。在氯乙烯生产中的安全问题越来越成为人们关注的问题。

1 氯乙烯含水的主要来源及危害

1.1 氯乙烯含水的主要来源

氯乙烯合成中,水洗和碱洗是必不可少的工序,而且目前没有有效的氯乙烯连续生产缓冲装置,而湿式气柜作为缓冲装置又使用水封钟罩结构,难以避免氯乙烯气体含水。

1.2 氯乙烯含水的危害

氯乙烯中水分的存在,可水解低分子过氧化物(由氧与氯乙烯生成的)而产生氯化氢(遇水变盐酸)、甲酸、甲醛等酸性物质;副反应速度呈几何增长,盐酸和铁离子含量几乎与水含量成正比关系;这些酸性物质将使设备腐蚀,并生成铁离子Fe3+,后者将容易使聚合后的树脂色泽变黄或成为黑点。

酸性物质含量过高会破坏聚乙烯醇分散体系,消耗大部分分散剂,造成颗粒变粗,影响产品颗粒形态;使PVC大分子中存在过氧化物链,使其分解温度降低,在精馏系统中易分解为氯化氢、甲醛、一氧化碳,并降低VCM的PH值。

铁离子的存在,将促进氧与氯乙烯生成过氧化物,过氧化物在重复上述过程的同时,在铁离子和酸的存在下还会引发氯乙烯的聚合,生成聚合度较低的聚氯乙烯(易造成管道设备堵塞,主要是精馏系统设备、管线);会延长反应的诱导期,减慢反应速度,使PVC热稳定性变差、降低产品介电性能;还会参与有机过氧化物引发剂的反应,消耗一部分引发剂,影响聚合反应速度。

容易导致自聚物的增加,从而堵塞精馏设备和管线,需要检修才能清理,影响正常生产。

容易形成酸性物质,腐蚀设备管道,影响设备使用周期,还会造成安全隐患。

精馏尾气冷凝器易结冰,影响换热效果,增加成本和能耗。

2 改造前氯乙烯压缩精馏排水系统现状

2.1 气柜水封排污现状

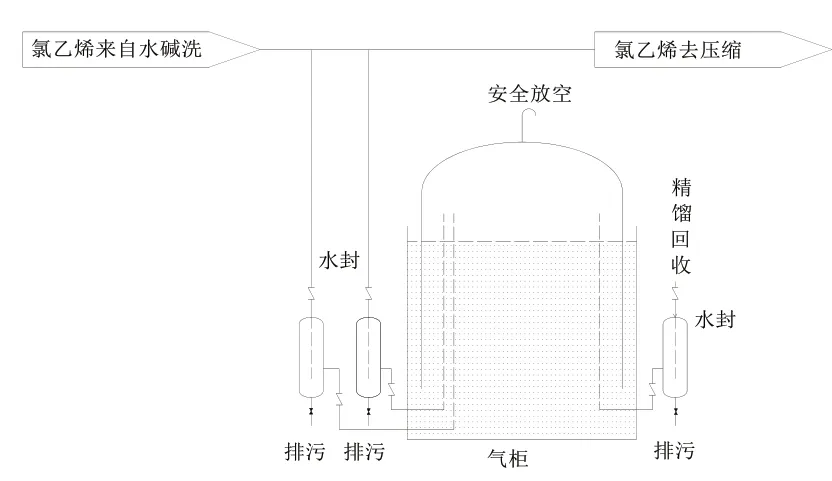

氯乙烯气柜设有三个水封,其中两个合成系统水封,一个精馏系统水封,操作工每小时对水封罐进行排水,由于水封罐未设置液位计,操作工只能使用木榔头敲击判断液位,且因人而异,有时会将氯乙烯气体排出,严重时可能导致氯乙烯泄漏,存在人员中毒及火灾爆炸风险。(工艺流程如图1所示)

图1 氯乙烯气柜工艺流程简图

2.2 精馏系统排污现状

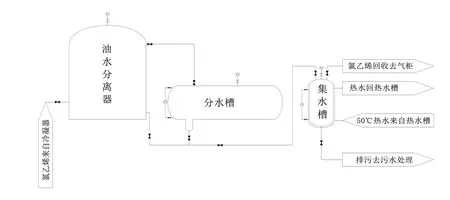

氯乙烯精馏工段现有两条生产线,一二期各有86m3油水分离器及48m3分水槽各1台,由于液体氯乙烯的密度为947.1kg/m3,水的密度为1 000kg/m3,氯乙烯在水中的溶解度不大,可借助密度差进行分层,通过操作工手动操作,每小时对油水分离器及分水槽进行排水,排放后的水进入氯乙烯集水槽,集水槽夹套间通97℃水加热回收水中的氯乙烯,排水时一只手操作阀门,另一只手放在排水管线上感知管线温度,当有液态氯乙烯排出时,管线温度会急剧下降,此时认为水已排干净,操作工迅速关闭阀门。此排水方法对操作工要求较高,且因人员感知不同,排水量也不同,排水较少时造成氯乙烯单体含游离水,进入低塔后会造成塔盘自聚堵塞,设备管线腐蚀等。改造前工艺流程简图2。

图2 氯乙烯精馏系统改造前工艺流程图

3 改造后氯乙烯压缩精馏排水流程及运行

3.1 气柜水封排污改造

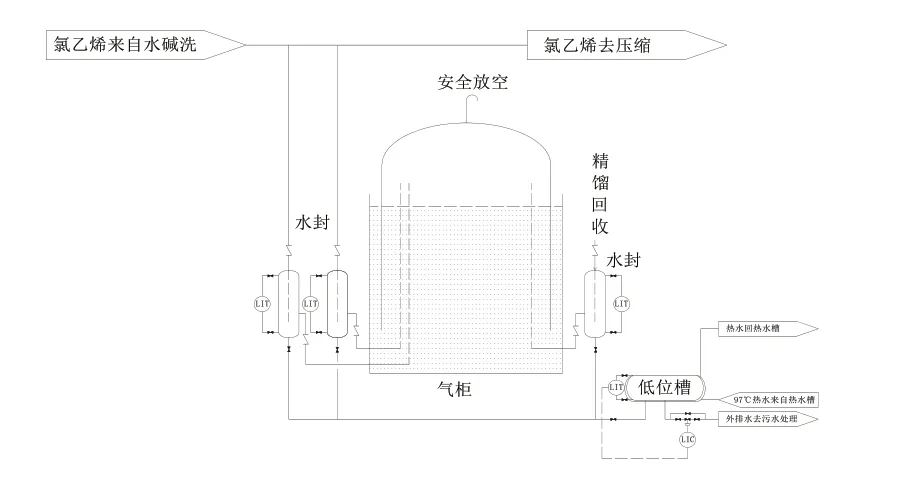

对氯乙烯气柜水封加装液位计,实时监控气柜水封液位,避免液位过高造成氯乙烯气柜进口管线造成液封,从而导致压缩机进口管线抽负压。将现有水封排污接至低位槽,水封排污阀常开,通过液位控制实现自动控制。当液位达到50cm时打开低位槽排污阀,排污至低位槽液位达到20cm时关闭低位槽排污阀。低位槽采用97℃热水夹套升温的方式回收排污水中溶解的氯乙烯。如水封液位上升则可能是水封排污有堵塞现象,通过疏通排污的方式保证水封中不存水。这样既避免了员工操作失误可能导致的氯乙烯泄漏造成中毒、火灾爆炸现象,也能从一定程度上减轻氯乙烯对人体的毒害,降低了罹患职业病的风险。改造后的工艺流程简图见图4。

图3 氯乙烯气柜改造后工艺流程图

3.2 精馏系统排水自动化改造

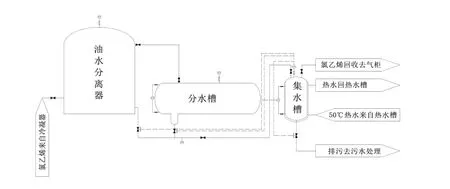

对精馏现有排水系统进行改造,将油水分离器及分水槽现有排污手阀更改为气动阀,设置排污时间间隔为1h,油水分离器与分水槽排污先后差30min,这样既保证每小时排污一次频次要求,也能保证分水槽与油水分离器按顺序及频次进行排污。油水分离器及分水槽通过液位及压力控制实现自动排污。排污时,当集水槽压力上升至0.1Mpa时即可认为分水槽或者油水分离器水已排完,此时系统自动关闭排污气动阀。当集水槽液位达到70cm且集水槽压力小于0.02Kpa时,即可认为集水槽中氯乙烯回收完毕,此时打开集水槽外排阀进行排水,当液位排至10cm时,排水完成,系统自动关闭集水槽排污阀。改造前全部为手动控制,排污时长及集水槽外排全部靠操作工进行,排污过多会造成排污管线冻堵。改造后加装了气动阀且在气动阀后加装了温度计。当排污时间过长时中控DCS画面提示“排污冻堵,请检查”字样。防止因排污量大造成管线冻堵现象。改造后工艺流程如图4。

图4 氯乙烯精馏系统改造后工艺流程图

从长远来看,结合我国富煤少油的资源特点,电石法PVC生产将长期存在。近年来氯乙烯生产事故频发,对电石法生产PVC影响巨大。因此,为了电石法PVC持续发展,增强电石法PVC的产品竞争力。提高电石法生产PVC过程自动化控制,是企业发展的当务之急。电石法PVC生产厂家必须加快自动化改造才能在未来越发严峻的安全环保形势下站稳脚跟。