烟煤-脱硫石膏的热分解特性研究

2021-05-31

(1.山西平朔煤矸石发电有限责任公司,朔州 036800;2.山西大学 资源与环境工程研究所,太原 036000)

0 引 言

我国是一个富煤、贫油、少气的国家,煤炭消费在一次能源消费中占主导地位,其中一半以上用于燃煤发电[1],且这一现状在未来一段时间内很难发生颠覆性改变。因此发展洁净煤技术是提高我国能源效率、减少环境污染的重要途径。

燃煤循环流化床锅炉是新一代煤炭清洁燃烧利用技术,可以实现炉内脱硫,同时由于炉内低温燃烧的优势可以实现较低氮氧化物的排放。然而根据目前电厂烟气超低排放的要求,烟气污染物排放要求为SO2浓度小于35 mg/Nm3,氮氧化物浓度小于50 mg/Nm3,颗粒物小于5 mg/Nm3;为实现SO2达标排放,循环流化床锅炉通常采用炉内干法脱硫和炉后湿法脱硫相结合的方式[2],导致循环流化床飞灰、炉底渣中的钙含量高(包括固硫形成的硫酸钙),同时产生大量的脱硫石膏。

国内脱硫石膏资源化利用途径主要集中在用作水泥缓凝剂[3]、石膏板[4]、半水石膏[5]、混凝土[6]等建材领域以及改良土壤[7]、制作复合肥[8]等农业领域中。此外,还有研究将脱硫石膏添加无烟煤、焦炭以及CO、H2S等还原剂,低温热解成CaO和SO2,SO2经纯化后可用来制备硫酸[9],进而实现脱硫石膏高值化利用。

本实验以山西朔州某循环流化床机组发电产生的脱硫石膏为研究对象,并以该锅炉发电用的燃料烟煤为还原剂,研究烟煤-脱硫石膏的热分解特性,为脱硫石膏的高值化利用奠定基础,同时探讨炉内脱硫产物CaSO4在锅炉炉内分解的可能性。

1 实验

1.1 实验原料

本实验以山西朔州某电厂湿法脱硫产生的脱硫石膏以及该公司发电所用的燃料(烟煤)为原料进行研究。其中,脱硫石膏的化学成分、烟煤的工业分析分别见表1和表2。由表1可知:脱硫石膏中CaO、SO3和Loss之和为87.82%,含有一定量的Mg、Fe、Al、Si等杂质。

表1 脱硫石膏化学成分分析(wt%)

表2 烟煤工业分析(wt%)

将脱硫石膏置于70 ℃烘箱中烘干至恒重,采用X射线衍射仪进行物相组成测定,结果如图1所示。从图1可以看出,脱硫石膏的物相主要为二水石膏(CaSO4·H2O)。

图1 脱硫石膏XRD图谱

1.2 实验方法

首先将脱硫石膏置于70 ℃烘箱中烘干至恒重,其后进行研磨至325目以下;将烟煤破碎至325目以下。烟煤、脱硫石膏以一定比例进行混合(见表3),采用同步热分析仪(梅特勒托利多,TG/DSC 2)进行热分解分析,以高纯氮气(N2纯度为99.99%)为载体,气体流速50 ml/min,实验温度为50~1 100 ℃(样品G升温至1 300 ℃),升温速率为10 ℃/min。

表3 实验配比(wt%)

2 结果与讨论

2.1 脱硫石膏热分解

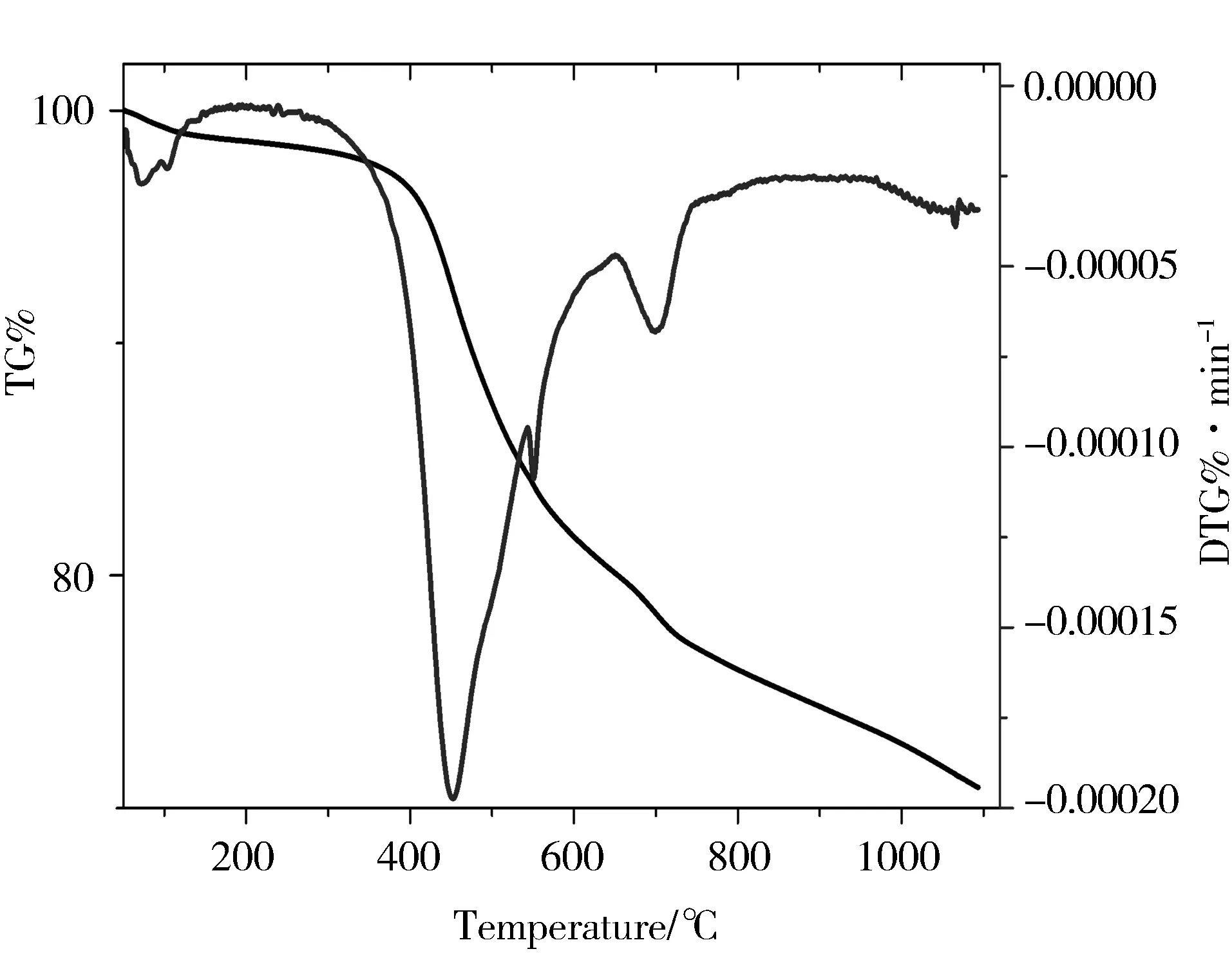

对脱硫石膏进行热分解分析,其TG、DTG结果如图2所示。

图2 脱硫石膏TG-DTG曲线

由图2分析可知,脱硫石膏在110℃时开始质量有明显变化,表明其开始脱除结晶水[9-10],在180 ℃时结晶水完全脱除,质量减少19.3%。且当温度为150 ℃时,失重速率达到最大,即分解速率最快。DTG曲线中,在温度为640 ℃左右,有一个较小的失重峰,失重率仅为0.9%,表明脱硫石膏中的杂质发生了分解。当温度达到1 070 ℃时,CaSO4开始明显分解,这与章静[10]、肖海平[11]等人研究结果类似,该温度仍然高于循环流化床锅炉炉内燃烧温度。本实验设定的结束温度为1 300 ℃,此时TG曲线尚未达到平缓,说明CaSO4分解反应并未完成,在1 070~1 300 ℃温度范围内,样品质量损失16.7%。

根据吉布斯定律可知,化学反应的吉布斯焓变(ΔG)为负时,反应可以自发进行[12],CaSO4在高温下自身分解反应为如式(1)所示,有研究表明[13],当温度为1 450 ℃时,反应式1的ΔG<0,CaSO4分解反应能够进行,且该反应为吸热反应。而本实验发现,CaSO4·H2O在180 ℃脱除结晶水后,变为CaSO4,温度在1 070 ℃时,CaSO4开始发生分解反应,其原因可能在于脱硫石膏中的杂质促进了CaSO4的分解,并且使得CaSO4理论初始分解温度明显降低。

(1)

2.2 烟煤热分解

对烟煤进行热分解分析,其TG、DTG结果如图3所示。

图3 烟煤TG-DTG曲线

从图3可以看出,当温度为50~180 ℃时,样品DTG曲线上有个失重峰,且失重率为1.3%,此阶段为干燥脱水阶段;当温度为300~650 ℃时,样品失重明显,且失重率达18.1%,此阶段为煤样热解并转化为半焦,释放出大量气体和焦油;当温度为650~950 ℃时,样品失重率为6.5%,此阶段为半焦进行缩聚反应,释放少量H2,同时半焦转化为焦炭[14]。当温度超过950 ℃时,样品DTG曲线呈下降趋势,TG曲线显示失重并未结束,至温度达到1 100 ℃时,样品失重率达2.7%。

2.3 烟煤-脱硫石膏热分解

对以不同比例混合的烟煤-脱硫石膏样品(G1~G4)进行热分解分析,其TG、DTG结果分别如图4-图5所示。

图4 烟煤-脱硫石膏TG曲线

样品G1~G4的TG曲线形状接近,DTG曲线形状也较为接近,均有4个明显的失重阶段。

图5 烟煤-脱硫石膏DTG曲线

不同样品不同失重阶段对应的温度区间和失重率见表4。

表4 不同样品热解过程的阶段参数

结合图2、图3分析,从表4可以看出,随着样品中脱硫石膏的比重降低,样品总的失重量不断降低,且在阶段1和阶段4的失重率不断下降,阶段2的失重率不断升高,阶段3的失重率基本不变。阶段1主要为脱硫石膏结晶水的脱除以及烟煤脱水;阶段2为烟煤热解并转化为半焦,同时释放出气体和焦油;阶段3仍为半焦缩聚过程;阶段4则为烟煤与CaSO4的反应。

有研究表明[15],碳与硫酸钙可能发生以下3种反应,同时还伴随大量的副反应。该研究[15]同时指出,当温度达750 ℃时,反应式(2)和式(4)的吉布斯焓变为负值,ΔG4<ΔG2,随着温度的升高,ΔG4与ΔG2的差值不断加大;而反应式3的吉布斯焓变ΔG3为正值,理论上不能自发进行,但当温度为900℃左右时,反应式3的ΔG3<0。

CaSO4+2C→CaS+2CO2

(2)

2CaSO4+C→2CaO+2SO2+CO2

(3)

2CaSO4+5C→2CaS+3SO2+2CO

(4)

因此,结合图4以及上述分析,不同质量比例的烟煤与CaSO4混合物均在752~1 100 ℃发生了反应,同时根据阶段4各样品的质量损失率以及反应式(2)-式(4)的吉布斯焓变关系,推测烟煤与CaSO4反应生成的产物可能为硫化钙、二氧化硫和一氧化碳。循环流化床锅炉炉内燃烧温度一般在850~950 ℃之间,上述反应的开始温度低于循环流化床锅炉炉内燃烧温度,且炉内脱硫产物为CaSO4,这意味着炉内脱硫产物在与烟煤同时存在的情况下,会发生一定的分解。另外,与图2相比,有烟煤存在时,脱硫石膏的结合水分解速率最大对应的温度也有所降低。

3 结束语

(1)脱硫石膏(CaSO4·H2O)在180 ℃脱除结晶水后转变为CaSO4,温度在1 070 ℃时,因脱硫石膏中存在杂质,导致CaSO4开始发生分解反应,该温度远低于CaSO4的理论分解温度(1 450 ℃)。

(2)以不同比例混合的烟煤-脱硫石膏样品,在测试温度从50 ℃升高1 100 ℃过程中,先后经历脱硫石膏结晶水的脱除以及烟煤脱水、烟煤热解并转化为半焦、半焦缩聚以及烟煤与CaSO4的反应等4个阶段。且烟煤与CaSO4的反应开始温度为752 ℃,反应产物可能为硫化钙、二氧化硫和一氧化碳。随着混合物中脱硫石膏比重的下降,混合物第4个阶段的失重率下降。

(3)循环流化床锅炉炉内脱硫时,脱硫产物CaSO4会与燃料烟煤发生反应而分解。