箱梁预制混凝土外观质量控制

2021-05-30刘可

刘 可

(甘肃工程建设监理有限公司,甘肃 兰州 730030)

1 工程概况

兰州市动物园易地搬迁建设项目外围路网(上跨G6 高速)桥梁为30m 简支预应力混凝土小箱梁+50m 简支钢-砼叠合梁+3×30m 简支预应力混凝土小箱梁,桥梁按单幅设置,边跨采用30m 预应力混凝土简支小箱梁,预制箱梁梁高1.6m,梁长29.92m,箱梁跨中截面顶板厚18cm,底板厚18cm,腹板厚20cm;支点截面顶板厚18cm,底板厚30cm,腹板厚30cm。桥梁横向共布置7 片中梁和2 片边梁,中梁梁宽2.4m,边梁梁宽2.85m,底宽1.0m,边梁设置0.817m 宽悬臂。

本项目箱梁预制场地就近选取,临近路基施工区域,扬尘较大,梁体本身配筋密集,底板、腹板厚度薄,预制时间6~8 月份,正值炎热夏季,箱梁混凝土质量控制难度较大。

2 施工工艺流程及混凝土工程施工要点

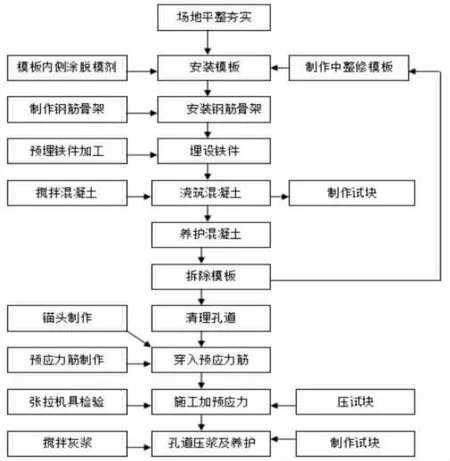

2.1 施工工艺流程图(如图1 所示)

图1 施工工艺流程图

2.2 混凝土工程施工要点

1)浇筑混凝土前,要对梁体上部结构,如路灯基座、地袱及缘石钢筋、伸缩缝预埋加强筋等按照图纸设计的位置、数量进行复核,确认无误后方可浇筑。

2)相对于普通构件,预制箱梁由于配筋密,梁顶、底板及腹板厚度薄的特点,为确保混凝土浇筑质量,需适当减小混凝土中的粗骨料粒径,采用低水化热的水泥,在保证混凝土强度的前提下便于下料且减少裂缝。

3)梁体混凝土浇筑应连续,每片预制梁浇筑总时间不宜超过6h。混凝土入模前含气量应控制在3%~4.5%,模板、钢筋温度以及混凝土入模温度宜在5~35℃。梁底板及腹板宜采用3cm 振动棒或腹板振动器进行振捣,可有效避免漏振、欠振现象发生。夜间浇筑,为保证有良好的照明,作业人员宜佩戴头灯。

4)浇筑混凝土过程中,应从构件不同部位分别进行随机取样制作标养及同条件试块。同条件试块应随梁或在同样条件下振动成型、养护,应适当增加制作组数,为后期掌握梁体混凝土强度提供参考依据。梁体混凝土振捣浇筑完成后,应对梁顶进行收平抹压,初凝前进行拉毛处理,以便于和上层混凝土结合良好。

5)后期采用箱梁内部蓄水、外侧立面喷洒贴膜养护,保证混凝土强度有效增长。

3 存在的主要问题及成因分析

3.1 冷缝

由梁端逐渐向梁中部延伸,距梁底部的高度逐渐降低,至梁体中部后消失(如图2 所示)。

图2 冷缝、划伤

产生的原因:混凝土浇筑间歇时间过长或浇筑顺序不当,振捣不规范。

3.2 气泡、漏浆

主要分布在腹板与底板相交的内倒角部位及梁端头(如图3 所示)。

图3 气泡、漏浆

产生的原因:梁端模板拼缝不严,未采取有效堵漏措施;封锚混凝土下料口狭小,腹板钢筋及波纹管布设密集,插入式振捣棒振捣难度大,同时单纯使用插入式振捣器振捣,容易出现漏振现象。

3.3 锈迹、污渍

附着于硬化后的混凝土表面(如图4 所示)。

图4 锈迹、污渍

产生的原因:钢模板表面清理不彻底,存在锈迹;脱模剂属油类混合物,黏度大,且预制场地临近路基施工区域,扬尘易附着,造成模板污渍,继而影响混凝土外观质量。

3.4 缺棱掉角、划伤

主要分布在箱梁腹板外表面及横隔梁端头,(如图1、图5 所示)。

图5 缺棱掉角

产生的原因:传统施工工艺单纯按照施工图纸进行模板组装,未结合施工实际,致使模板设计不当,造成作业人员拆模困难,采取硬拉、硬撬等不当的拆模方式。

4 改进及控制措施

针对上述问题产生的原因,从混凝土质量、模板质量、浇筑振捣工艺三个方面入手,制定相关措施,以提高箱梁外观质量。

4.1 混凝土拌合质量控制方面

1)水泥、掺合料、粗细集料、外加剂的各项性能指标必须满足相关规范要求,不得随意变更原材料产地,并准确计量。在此基础上,首先选用低水化热的水泥,适当减小混凝土中的粗骨料粒径,选取5~25mm 粒径卵石且集配良好,满足配合比强度要求的同时便于下料;严格把控搅拌时间,确保拌合物均匀稳定,为降低混凝土出机温度,拌合前还应采取对粗骨料洒水降温的措施。

2)浇筑前,波纹管内应穿入比波纹管直径小1cm 的塑料管(如图6 所示),防止浇筑过程中波纹管受挤压变形、破损漏浆。混凝土下料泵管口或料斗下口距梁顶面宜保持在20cm 以内,避免因下料导致混凝土离析。

图6 改进后

4.2 混凝土浇筑振捣质量控制方面

1)本工程箱梁预制在6~8 月份,正值夏季,为避开高温时段浇筑,每天计划浇筑1 片箱梁,集中在下午16:00~19:00 之间完成。现场浇筑过程与商砼搅拌站建立实时沟通机制,混凝土出场运输速度应与混凝土浇筑速度、凝结速度相协调,在保证混凝土和易性的同时使整个浇筑过程不间断。

2)整个浇筑过程分三次下料,第一次下料至高出底板与腹板内倒角上口10cm 位置,第二次下料至腹板3/4 高度处,第三次下料完成。由于腹板、底板钢筋密集且有波纹管贯通布置,本项目施工中采用35mm 插入式振捣器与1.5KW 附着式振捣器结合使用的方式(如图6、图7 所示),相比传统工艺仅使用50mm 振捣器(如图8 所示),有效避免了振捣器与钢筋、波纹管及模板之间的碰撞,同时保证了混凝土振捣质量,减少漏振现象。第一次下料完成后,采用插入式振捣器进行振捣,振捣过程注意适当缩短振捣距离、延长振捣时间,保证底板、底板与腹板内倒角位置混凝土充盈,振捣密实,不漏振;第二次下料完成后,先采用插入式振捣器进行振捣,振捣器需插入下层混凝土5~10mm,保证新旧混凝土接茬充分振捣结合,振捣程度视混凝土开始翻浆、无明显下沉、不出现气泡为准,再使用附着式振捣器进行振捣,振捣时间以3~5s 为宜,避免过振。第三次浇筑振捣方式同第二次。

图7 附着式振捣器安装简图

图8 改进前

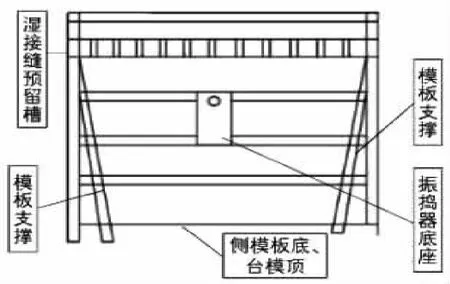

4.3 模板优化

结合项目实际,对箱梁封头模板及外模板进行了如下优化:

1)将张拉端头部位、箱梁上端口预留下料口部位与封锚端空腔联通,减少了后续施工工序,保证二次振捣的封锚混凝土下料顺畅、混凝土充盈,增大了混凝土振捣空间,继而保证了封锚混凝土的浇筑质量(如图9、图10 所示)。

图9 优化前

图10 优化后

2)为了消除箱梁间端横梁和中隔梁拆模困难,容易造成缺棱掉角的弊病。对于箱梁外模板,在保证整体箱梁长度以及端横梁、中隔梁下口截面尺寸满足设计要求的基础上,将端横梁及中隔梁上口尺寸较下口尺寸放大2cm(如图11 所示),充分利用外模板重力作用,有效消除了拆模过程中撬杠等拆模工具及钢模板对混凝土造成的损伤,继而减少缺棱掉角现象,保证末端混凝土的质量。

图11 优化后

3)对于因模板使用周转次数过多导致的模板拼缝不严密的现象,现场采用拼缝间填充发泡密封胶的方式(如图12 所示),待发泡密封胶凝结后,剔除模板内表面溢出部分,有效杜绝漏浆现象。

图12 优化后外观效果

5 结语

实践证明,本项目箱梁预制从混凝土质量、模板质量、浇筑振捣工艺三个方面制定的改进优化措施起到了较好的应用效果,有效的消除了箱梁混凝土缺陷、改善了箱梁混凝土外观质量,为今后箱梁预制积累了宝贵的实践经验。除此之外,在施工作业前,项目部技术人员首先要熟悉图纸规范,针对原材料质量、施工工艺、验收标准向管理人员及作业人员做好交底,全员参与,加强施工过程质量控制,从而达到预制箱梁质量有效控制的目的。