上海某制药厂冷冻机房自控改造节能分析

2021-05-30王欣

王欣

上海旭东海普药业有限公司

0 引言

中央空调的负荷随着季节、天气、时间等因素的变化而动态变化[1]。传统做法从总管的温差和压差以及流量判断空调的负荷需求[2]。传统运行方式在大多数时间段采用的是相对固定和机械的设定,以简单的策略应付不断变化的使用环境,以大的制冷/热量“富余”应付一天中不同时段的制冷/热需求。这种“省心”的做法导致了能源的浪费。

由于冷冻站运行过程中可能面临各种不同的情况,人工设计群控系统的控制逻辑与策略在很多情况下是一项艰巨的任务。人工设计不可能覆盖这么多可能性,通常会在控制器中植入几种控制预案。然而,现场出现的情况极有可能不在这些预案覆盖的范围内,此时控制系统就可能不作为或者误动作[3]。这也是群控系统自动化投用率低的根本原因之一。

本项目节能改造方案中,采用先进智能控制系统对整个冷冻站系统进行优化控制,采用机器而不是人 解决了能源中心节能运行面临的各种复杂问题。

1 项目概况

上海某制药厂采用分期建设模式,中央空调系统冷源分别采用 2 台螺杆式冷水机组、6 台离心式冷水机组供冷,共4 批次。夏季室内温度设定值为22± 2 ℃。除了每年定期的设备维护保养,制冷机房系统全天24 小时运行。冷水机组手动开启,出水温度设置为 7 ℃。目前冷水泵、冷却水泵及冷却塔风机均采用手动开启,频率为50Hz。制冷系统采用并联模式,即多机对多泵。机组的加减载根据总管回水温度调节。冷冻水泵的运行数量根据人员操作经验,以保障末端冷冻水流量供应为主。

2 项目运行现状

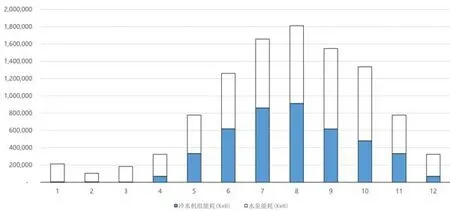

根据 2017 年制冷机房系统全年耗电量逐月统计如下:

图1 2017 年制冷机房逐月耗电量

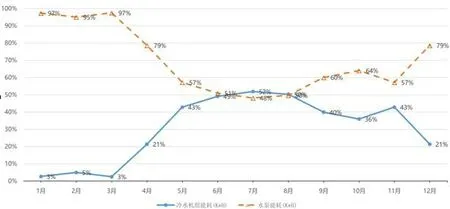

图2 2017 年制冷系统主要设备逐月能耗占比

从全年总体角度来分析,冷水机组能耗占比低于 42%(考虑到冷却塔部分没有计入统计),而冷冻泵和冷却泵的综合能耗比例达到58%以上,高于一般冷冻站的各个子系统的能耗分布。1~4 月,包括 12 月水泵能耗占比均远远大约冷水机组能耗占比,尤其是 1~3 月,冷冻水泵和冷却水泵的能耗基本占到系统总能耗的 90%以上,说明在系统负荷较低的情况下,基本依靠水泵空转即可满足系统负荷,但同时也带来很大的能源使用浪费。

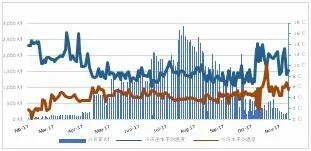

根据运行记录显示(图 3):系统冷冻水供水温度实际值全年在7~12 ℃(最高达到14 ℃)之间波动,尤其是在负荷较低的情况下,冷冻水供水温度不低于 10 ℃,甚至完全处于不受控的状态,同时冷冻水供回水温差在3~4 ℃之间波动,并没有达到一般空调系统设定温差 5 ℃,说明当前的运行模式为“大流量,小温差”的运行状态,节能潜力巨大[4]。

图3 2017 年制冷系统冷冻水运行工况

冷却水运行记录(图 4)和冷冻水运行记录类似:冷却水供回水温差全年几乎不超过 4 ℃,“大流量,小温差”现象较为严重。

图4 2017 年制冷系统冷却水运行工况

3 节能优化措施

根据系统的全年能耗以及运行记录,采用先进的“按需供应”控制策略对该冷冻站系统进行自动控制。

先进智能控制系统利用人工智能技术的方式提高中央空调冷热源控制系统对环境的适应能力,设备的互相协作能力和运行方式的自主规划能力。

先进智能控制系统从楼宇自动化系统或者直接从控制器获得实时的运行数据。优化引擎以3 分钟的间隔(当空调设备的状态发生突变时,优化引擎会被立即唤醒)根据负荷数据,参考用户输入的设备维护计划和节能设定,依据设备性能数据和整个空调系统的热响应模型对各设备(冷机、水泵等)的启停、切换、参数设定等生成3 小时或更长时间内的优化运行方案。方案中针对当前时刻的运行指令和设定将通过楼宇自动化系统或者直接从控制器发往相应的设备。

该项目改造前为手动控制,所有设备均为手动启停。手动控制运行状态下,开启的1 台3275 kW 冷水机组24 小时不间断运行,为了保证机组冷却效果,至少开启 2 台冷却水泵(流量分别为 400 m3/ h、580 m3/ h),期间维持各设备稳定运行,不再进行其他设备的运行调整。而切换到先进智能控制系统后,将根据室内负荷需求不断调整冷冻站系统各设备的运行,在设备选择上考虑更多可能。

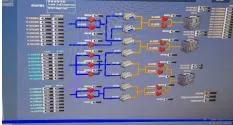

在确定节能改造方案之后,分别从冷冻站系统,能源管理平台,系统接口通讯及电耗计量等方面进行了现场施工。整个改造的实施过程主要包括DDC 控制箱,水泵和风机变频配电柜的制作和现场安装,桥架的铺设,电缆的布置,传感器,电量仪等设备和部件的安装,控制箱和各设备部件的接线及通电调试等过程。现场能源管理平台如图5 所示。

图5 冷冻站系统界面

4 节能效果分析

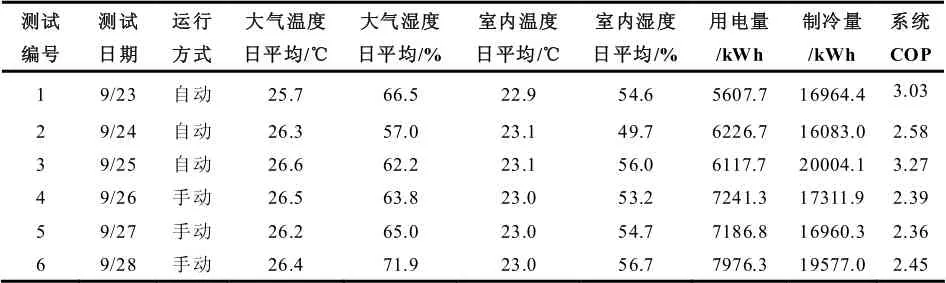

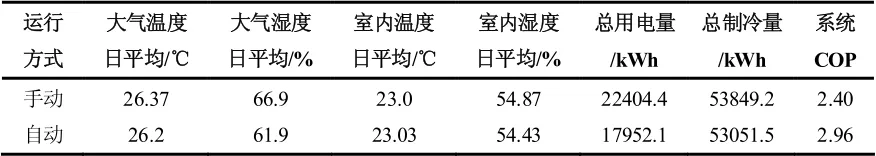

从 2019 年 9 月取连续 3 天“改造后”的室内参数以及运行数据,并从日常手动运行阶段取连续3 天气象参数相近的数据作为“改造前”参照依据,如表 1:

表1 测试日室内外参数及系统用电量

在室外气象参数相同、同时保证满足室内参数要求的条件下,冷冻站系统在优化控制运行比手动控制运行节能(表2)。由表2 可计算得:连续 3 天自动运行节省用电量为4452 kWh,节能率24.8%。

表2 连续3 天测试系统总用电量及节能率

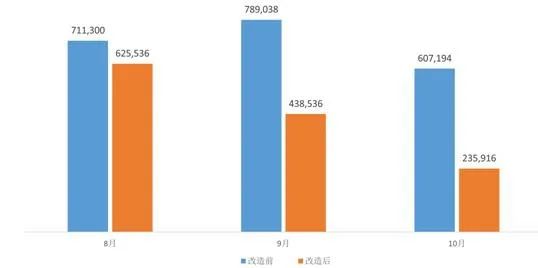

2019 年8~10 月冷冻站系统各主要设备逐月用电量对比如图6~7:

图6 改造前后水泵能耗对比

图7 改造前后制冷主机能耗对比

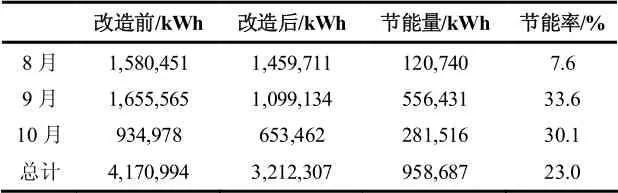

由图6、7 可知,水泵节省能耗占比较大,尤其是 9、10 月份,因为原有定频水泵额定功率较大、数量较多,而在实际运行中,“小温差,大流量”现象较为严重,所以改造后其节能潜力较大。另外,通过优化制冷主机的启停、冷冻水温重设,主机在8 月份用冷高峰期节能不是很明显,但在9 月有较大的节能量。冷冻站系统整体节能量如表3:

表3 改造前后冷冻站房总体能耗对比

5 结论

系统改造完成后,经过一段时间的运行,设备运行稳定,先进智能控制系统能实现一键启停优化运行,提高了系统运行的可靠性。新增的BAS 一体化集中管理平台能对冷冻站系统各设备的运行状态,系统能耗及 COP 能效状态进行实时监控,并能对系统的运行状态、能耗、能效进行全面分析。该站冷冻站系统进行优化改造后,采用既有手动运行模式与自动优化运行模式交替运行的方式测评了系统的节能效果。相对于手动运行模式,自动优化运行模式 3 天系统节省电量 4452 kWh,平均节能率为24.8%。在 8~10 月份的测试中,系统整体节省电量 958687 kWh,平均节能率为 23%。