SF6/CF4气体绝缘设备气体泄漏率准确测试方法分析

2021-05-29杨文良王振中

杨文良,王振中,王 琰,王 琼,刘 卓

(1.内蒙古电力科学研究院,呼和浩特 010020;2.内蒙古自治区高电压与绝缘技术企业重点实验室,呼和浩特 010020)

0 引言

2013—2019年,内蒙古西部地区发生低气压报警和闭锁的220 kV气体绝缘断路器共计120台,其中77台故障原因是气体泄漏。气体泄漏直接影响气体绝缘设备的安全运行,因此检测绝缘气体泄漏量是电网运维管理的重要工作之一。

目前,针对充装纯SF6气体的设备,气体泄漏定量检测方法主要为扣罩法和局部包扎法,需采用塑料薄膜把试品整体罩住或在连接部位局部包扎,24 h后用检漏仪测试罩内SF6气体的质量分数,再计算其累计漏气量和泄漏率[1]。采用上述方法进行气体泄漏率检测,只能测量充装纯SF6气体的设备,并且需要被测设备处于停电状态,无法作为日常监测手段。而且,塑料薄膜安装存在风险、使用难度大,检测方法也比较粗略,无法排除由于气温变化、扣罩体积等因素产生的测试误差[2-5]。因此,GB/T 2423.23—2013《环境试验 第2部分:试验方法 试验Q:密封》规定:“积累法测量泄漏率正确度大约为±50%[6]。”对于运行在日间温度变化较大地区的气体绝缘设备,该方法无法对绝缘气体的间歇性微量泄漏进行有效定量检测。

对此,本文提出了一种适用于SF6/CF4气体绝缘设备气体泄漏率准确测试方法,可有效排除气温变化和气室体积因素的干扰,提高气体泄漏率检测的准确度,可对气体绝缘设备运行状态进行故障预测和报警。

1 新型SF6/CF4气体泄漏率测试方法

新型SF6/CF4气体绝缘设备气体泄漏率测试方法流程见图1。检测装置由绝缘气体数据检测元件、中央处理单元、离线数据输入单元、信息储存单元和气体泄漏缺陷预测/报警单元组成。

图1 新型SF6/CF4气体泄漏率测试方法流程

装置的数据检测元件安装在被测气体绝缘设备充气阀接口处,用于测取设备内气体的温度和压力数据,中央处理单元提取数据进行计算。将所测气体温度下的压力值PT转换成气体密度ρ,通过密度差Δρ计算出气体年泄漏率Fy。

1.1 计算混合气体密度

为了排除设备气室体积的影响,准确计算气体温度下混合气体的密度,在中央处理单元中加入了PT-ρ数据转化模块。通过提取气体温度和压力的实时数据,以及混合气体比例离线数据,可计算出设备内绝缘气体的密度,计算原理如下[7-10]。

(1)根据道尔顿分压定律,已知SF6/CF4混合气体的压力P,P(SF6)∶P(CF4)=k1∶k2,则SF6气体压力P1=k1P,CF4气体压力P2=k2P。

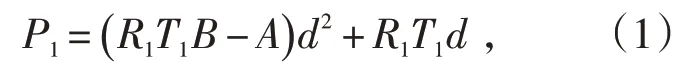

(2)利用Beattie-Bridgman经验公式计算SF6气体密度,见公式(1)。

式中:P1为SF6气体的绝对压力,MPa;d为SF6气体密度,kg/m3;T1为SF6气体的热力学温度,K;A、B为经验公式系数,A=73.882×10-5-5.132 105×10-7d,B=2.506 95×10-3-2.122 83×10-6d;R1为常数,R1=56.950 2×10-5。

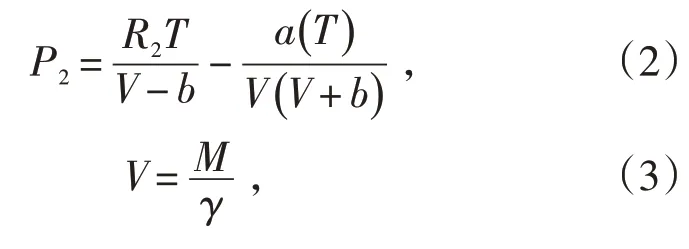

(3)计算CF4气体密度,见公式(2)、(3)。

式中:P2为CF4气体的绝对压力,MPa;T为CF4气体温度,K;R2为气体摩尔常数,R2=8.315 J/(mol·K);V为CF4气体的摩尔体积,m3/mol;M为CF4气体的摩尔质量,kg/mol,查物性参数手册M=8.8×10-2kg/mol;γ为CF4气体密度,kg/m3;a(T)、b分别为实际的CF4气体与理想气体之间的修正因子,其计算见公式(4)、(5)。

式中:Tc为CF4气体的临界温度,K,查物性参数手册Tc=227.5 K;Pc为CF4气体的临界压力,MPa,物性参数手册Pc=3.691 MPa;Tr为CF4气体当前温度与临界温度的对比温度,Tr=T/Tc;ω为CF4气体的偏心因子,查物性参数手册ω=0.179 1;α(T)和m为中间变量。

(4)计算SF6/CF4混合气体密度,见公式(6)。

式中:ρ为SF6/CF4混合气体密度,kg/m3。

1.2 计算气体年泄漏率

根据前后两次的气体密度数据,计算被测设备中气体的年泄漏率Fy,见公式(7)、(8)。

式中:Δρ为前后两次计算的混合气体密度变化值,kg/m3;ρ1为第一次计算出的气体密度,kg/m3;ρ2为第二次计算出的气体密度,kg/m3;Δt为两次测量的时间间隔,h;t为时间,年。

1.3 气体泄漏缺陷预测与报警

结合计算出的泄漏率结果,根据GB 50150—2016《电气装置安装工程电气设备交接试验标准》规定:“SF6设备气体每年泄漏率不大于0.5%、每个气室的不大于1%”[11],与被测设备的额定气体密度对比,超标则发出预测和报警指令。

2 新型气体泄漏率测试方法应用

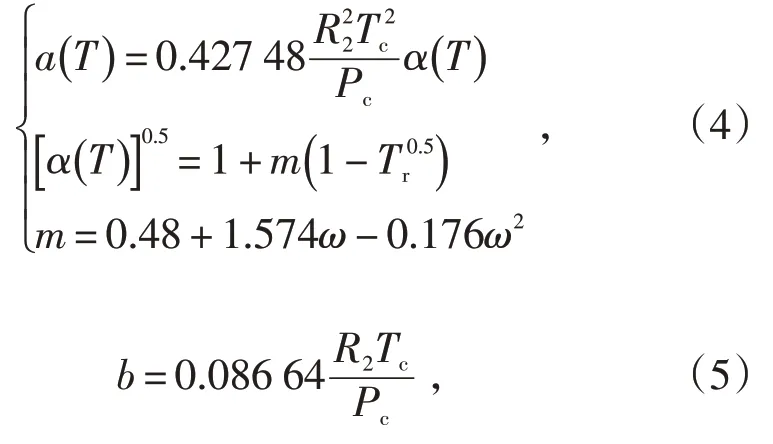

构建气体绝缘设备模型平台,如图2所示,包括深冷恒温箱、混合气体充气系统和4 L储气试验装置。模拟试验分为两部分,在20℃时分别向储气试验装置充入0.4 MPa和0.9 MPa、比例为53%和47%的SF6/CF4混合气体,测试-30℃和-40℃下试验装置的气体泄漏情况。为有效排除气体低温液化造成的干扰,低温试验结束后,将温度回升至20℃,确定装置内气体减少量。

安装检测装置时,在检测元件接口螺纹处应涂抹厌氧胶,充气阀与元件之间应加装垫片并涂抹耐油硅酮密封胶,可有效解决检测装置的低温漏气问题。气体绝缘设备模型在低气温条件下气体泄漏试验结果见表1。

表1 气体绝缘设备模型低温条件下气体泄漏试验数据

根据表1可知:

(1)试验过程中,气体压力值随着温度降低而降低,2组试验的气体最大压力差达到0.286 MPa,若使用压力差进行泄漏率检测会出现测试误差。

(2)由模拟试验一中数据可看出,0.4 MPa(20℃)的SF6/CF4混合气体在20℃和-30℃时气体密度未变化,装置没有发生泄漏;在-40℃时,装置内的气体密度逐步微量下降,该温度下装置的气体年泄漏率为293.76%,判断是由于密封性能下降造成气体泄漏;当回温至20℃时,气体密度的变化停止,装置密封性能恢复。由此可知,气体密度值的逐步降低是设备发生气体泄漏的特征表现。因此说明,测量设备的气体密度可准确反映设备的气体泄漏情况。

图2 气体绝缘设备模型平台

(3)由模拟试验二中数据可看出,0.9 MPa(20℃)的SF6/CF4混合气体在20℃时气体密度未变化,装置没有发生泄漏;在-30℃时,装置内的气体密度逐渐微量下降,由于密封性能下降造成了气体泄漏,气体年泄漏率为127.01%;在-40℃时,装置内的气体密度值突然大幅降低,通过对比混合气体内相应密度的纯SF6气体状态参数曲线,判断混合气体发生了低温液化,气体年泄漏率为3 932.42%;当回温至20℃时,气体密度值升高后不再发生变化,证实了-40℃时混合气体发生了液化现象。由于气体发生泄漏后,其密度值是不可逆变的,所以当气体密度值发生突变或回温后的密度值升高,均表明气体发生了液化。由此说明,测量设备的气体密度可有效反映设备的气体液化情况。

(4)对比2组试验的气体年泄漏率,模拟试验一中注入了0.4 MPa(20℃)的SF6/CF4混合气体,气体总体年泄漏率为104.97%;模拟试验二中注入了0.9 MPa(20℃)的SF6/CF4混合气体,气体总体年泄漏率为607.58%,说明高压低温环境会导致气体泄漏情况加重,且该设备模型的气体泄漏率超标。

3 新型测试方法特点

相比于传统的扣罩法和局部包扎法,以及一些高精度密度表,本文提出的SF6/CF4气体绝缘设备气体泄漏率准确测试方法有以下特点。

3.1 不影响被测带电运行气体绝缘设备的内部绝缘性能

本文提出的气体泄漏率测试方法可作为日常监测手段。在线数据获取元件的安装位置位于带电设备的地电位处,测试过程不会产生绝缘气体外排现象,从而不会影响被测设备的正常运行。新型检测方法适用于所带负荷较大、气体泄漏间歇且微量、短时间不危及设备运行安全的不停电运行气体绝缘设备。

3.2 可消除温度因素造成的气体密度测试误差

(1)装置使用的高精度数字压力计,相比常用的高精度指针式压力表,其结构材料的物理特性不易受环境温度变化影响而造成测量准确度下降。

(2)计算采用了气体密度差算法,可有效排除温度变化对气体压力的影响。

(3)由于被测设备内部气体温度普遍高于外部环境温度,若温度值选取错误将导致气体密度计算存在误差。本文方法在运算过程中代入被检气体的温度值,从而对被测设备中气体的泄漏率和泄漏频率计算进行温度修正。

3.3 可消除设备气室体积不明确造成的气体密度测试误差

本文方法在计算程序中解决了气室体积变量对气体密度计算结果的影响问题。测试时,中央处理单元只需提取被测绝缘气体的温度和压力实时数据,以及SF6/CF4混合气体额定比例离线数据,即可计算出设备中混合气体的密度值。

3.4 超前预测及报警

新方法可在绝缘气体设备内的气体密度未降至设备运行报警密度前,预测出设备将不满足运行状态的缺陷发生时间,为生产管理人员判断设备漏气原因、提早制订检修计划以及对设备运行模式进行动态调整提供依据。

3.5 利用率高、使用范围广

相对于高精度密度继电器或传统的定量检漏方法的材料,新方法采用的测量装置拆卸方便,利用效率高。且新方法不仅适用于测试SF6/CF4气体绝缘设备的气体泄漏率,也能对纯SF6气体绝缘设备进行测试。

4 结束语

本文提出了一种适用于SF6/CF4气体绝缘设备气体泄漏率准确测试方法,能够有效排除气温和气室体积因素的干扰,解决了在日间温度变化较大地区对带电运行SF6/CF4气体绝缘设备、绝缘气体间歇性微量泄漏的检测问题。

生产管理人员能够根据气体变化数据和设备工作状态,判断设备是否漏气,提早制订检修计划以及对设备运行模式进行动态调整,从而保证设备的正常运行。