球刀铣削有效直径探析

2021-05-28袁国强钟晓鸥

袁国强,钟晓鸥

珠海格力精密模具有限公司 广东珠海 519070

1 序言

目前, 数控加工中普遍存在如何合理选择切削参数的问题,而刀具的有效直径对切削参数的影响较大,经常被人忽视,且国内关于铣削加工有效直径相关研究还较少。球刀铣削有效直径探析对三轴CNC高速切削、普通切削均有实用价值。

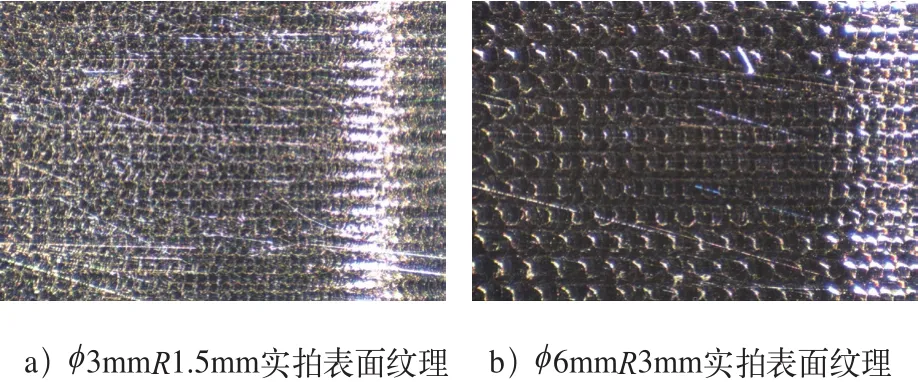

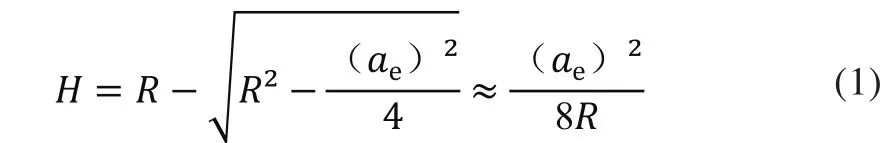

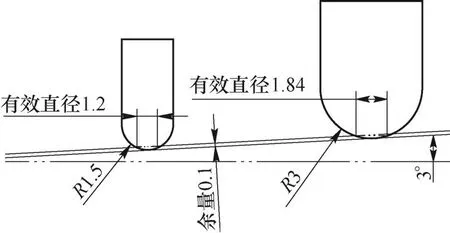

应用球头铣刀精加工曲面时, 为获得较好的表面粗糙度,减少或省去手工抛光, 径向铣削深度最好和每齿进给量相等, 在这种参数下不仅加工出的表面纹理比较均匀, 而且表面质量很高。因此参数制定时,径向切削宽度和每齿进给量尽量相同或相近。据式(1)可用表面粗糙度值为条件,计算出球头刀具径向切削宽度ae,进而可得出每齿进给量fz的切削参数。但依此计算的切削参数,在相同工况条件加工,发现小直径的球头刀比大直径球头刀切削表面效果更好,如图1a、图1b所示。研究分析发现,主要由于切削时的有效直径因素所导致,只有解决此问题,才能更好地解决实际切削参数问题,带来更好的表面切削效果。

图1 切削表面效果

式中,R为球刀半径(mm);ae为径向切削深度(mm);H为残留高度(mm)(见图2)。

图2 残留高度H

2 切削参数的运用

刀具切削参数的实际运用,大概经历了三个阶段。第一阶段,师傅带徒弟的传承方式。师傅凭经验告诉徒弟各类型、各规格刀具的切削参数,徒弟记下并使用。这种方式的优点是师傅的经验是经实际验证可行的,徒弟接受后就可直接运用。其缺点是师傅的水平决定了徒弟的水平,且缺乏理论传承,制约了切削工艺的发展。第二阶段,是刀具新理念、新技术的运用阶段。改革开放后,国内外各刀具品牌新技术、新工艺在中国得到推广运用,借助互联网的发展、智能手机的普及,机加工从业技术人员很容易找到相关新技术资料进行学习,并运用到加工生产中,切削加工水平有了跨跃式提升。第三阶段,切削的精细化研究运用段阶。随着对加工要求的提高,粗旷的“拿来主义”的弊端就显露出来了,加工产品质量达不到客户的要求,或达到也付出很大的成本代价,这是我们需要研究并突破的阶段。

大部分机加工企业,处于第二阶段,还有部分小企业,甚至处于第一阶段。处于第二阶段的企业,基本都掌握了不同工况的切削参数计算方法,能把各类材料、各规格刀具结合起来并标准化,这对于企业将是一大技术积淀。

式中,D是名义直径(mm);vc是切削速度(m/min);n是转速(r/min)。

式中,vf是进给速度(mm/min);Zn是铣刀齿数;n是转速(r/min);fz是每齿进给量(mm)。

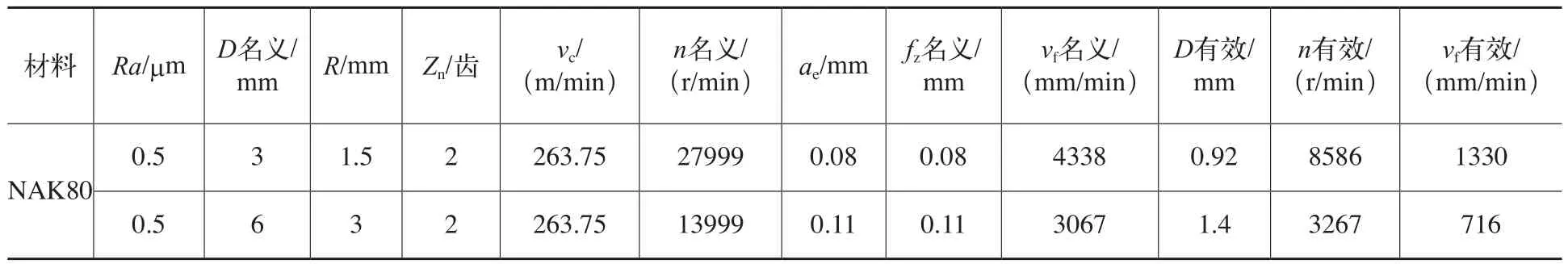

据式(2)、式(3)和式(1),把测试验证后的参数,写入Excel表格,可批量计算出不同材料、不同表面粗糙度及不同刀具的切削参数;将相同表面粗糙度、不同直径球刀的切削参数计算进行标准化,见表1;再将其导入CAM软件的刀具库模版中,建立适合自己企业的标准化刀具信息库,能让企业技术团队的NC输出达到同一水平,不会因人员流动因素而影响加工质量。

以上方法的运用较为粗犷,忽略了有效直径因素的重要性,此问题将导致图1的加工结果:相同工况条件、相同表面粗糙度值和相同公式计算输出的切削参数,却因刀具直径不同而使切削形面有差异,即加工的实际表面质量无法与理论表面粗糙度相近的现象。

3 有效直径

(1)有效直径解析 有效直径,就是切削加工时,实际切削到零件材料表面时的最大刃径。铣削加工参数应按有效参数来选择,而非名义参数。通常情况下计算转速、进给速度,都按刀具的名义直径计算,实际加工时却是有效直径在切削,但有效直径又经常小于名义直径,这就会影响加工零件的表面质量。

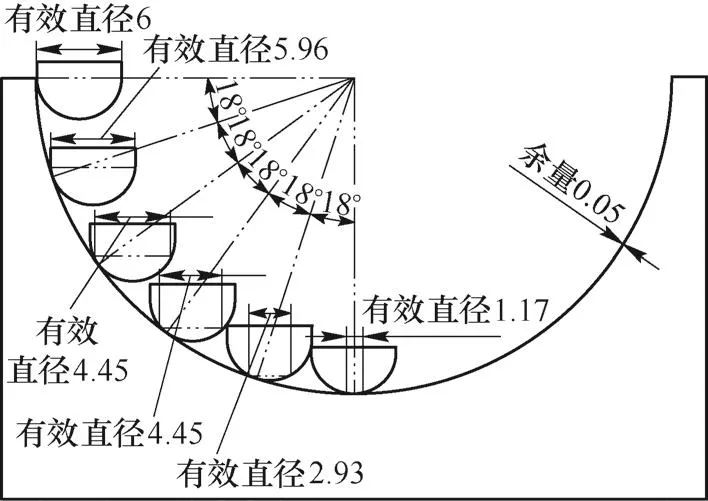

刀具厂家建议的切削速度vc,是指刀具的最大刃径(名义直径)的速度。以φ6mm球刀为例,在平面工况下切削时的有效直径如图3所示,厂家推荐vc指名义直径6mm的切削速度,但此时实际有效切削是φ1.1mm,有效直径是名义直径的18%,显然有效切削速度vc也随之降低。但在机床切削的刀具还是φ6mm的原参数未改变,故据式(2)可知,φ1.1mm处的实际转速n就下降到原速度的18%。据式(2),可得实际进给速度vf同比下降,才能与初始切削参数的表面粗糙度目标值相符。

图3 切削时的有效直径

表1 相同表面粗糙度值、不同直径球刀切削参数计算

通常机加工行业普遍实际情况是:有效直径比名义直径小时,切削加工的进给速度vf却都未更改。这就相当于每齿进给量大幅提高,导致了加工零件的表面粗糙度值增大,且切削刀具直径越大、表面越平坦,表面粗糙度值增大现象也越明显。

当然,对于有些高速机床,主轴转速还有提高空间,也可以把有效直径处的转速提高至有效直径与名义直径的比值倍数,转速提高后进给速度还是原进给速度不变,效率、表面质量理论上都不会受影响(其他影响因素不在本文讨论范围内)。

(2)对加工质量影响 球刀实际加工切削时,几乎不会出现图3这种简单的理想工况,更多的是平坦、陡峭且更复杂的弧面或多角度复合斜面等,切削时有效直径在加工过程中的连续变化,如图4所示。由于几乎不可能用某一准确的有效直径计算切削参数,所以实际加工出来的零件表面质量不均匀。陡峭处的表面效果好,原因是有效直径较接近名义直径;反之,平坦面的表面效果就很差,甚至会出现表面有毛刺的现象,这是由有效转速太低导致每齿进给量增大所引起。

图4 不同弧面切削时的有效直径连续变化

实际加工生产时,由于加工零件型面复杂,所以实际切削时的有效直径问题让CAM工程师非常棘手,迫于生产进度的压力,通常情况下都会选择忽视它的存在,由此引起的表面粗糙度不均匀问题,由后续抛光工序来解决。

(3)建议措施 有效直径变小后,为保证型面与理论表面粗糙度值一致,措施有两种:一是加大转速,保持有效直径的每齿进给量与名义直径计算时相同,则切削效率不受影响,但受机床最高转速的限制,现阶段国内大部分机床都不适用。二是有效直径和名义直径的转速一致,降低每齿进给量,即把进给速度vf降下来,牺牲效率保证表面粗糙度,此方法适用国内普遍机床。

当弧面变化较大时,同一转速加工半圆弧面,切削过程的有效直径是持续变化的,弧面每处的等高面都被不同有效直径切削。从理论上讲,要铣出表面粗糙度值相同的效果,每条刀路轨迹的径向行距都要计算不同进给速度,但这种方法几乎是不可实际操作的(以后CAM软件或许能实现据有效直径自动降速的运算功能)。建议可以把弧面分成若干区域,每个区域刀具路径轨迹的进给速度vf,按有效直径和名义直径的比值降速,各区域的有效直径(见图5),有效直径转速见表2。

图5 各区域的有效直径

表2 有效直径转速

4 有效直径切削测试验证

(1)测试目的 按名义直径和有效直径比值降低进给速度,能否接近目标表面效果。不同直径的球刀,以相同表面粗糙度值计算的切削参数,表面效果能否相近。

(2)测试工况条件 机床:测试机床选用德国罗德斯加工中心,型号为RXP801。该机床加工精度高、稳定性能好,采用油雾冷却。刀柄:使用德国翰默的热缩刀柄,刀具夹持跳动性小、精度高。刀具:采用国产株洲钻石的高速铣刀,精度高、切削性能好。软件:CAM编程采用了Delcam公司的编程软件PowerMILL,该软件功能强大、应用灵活,安全性能高。

(3)理论切削参数 用UG软件设计一个3°斜面的模型零件(见图6),斜面一分为二,半精加工后均匀留余量为0.1mm,精铣分别用φ6mmR3mm和φ3mmR1.5mm两支球刀加工。按理论表面粗糙度值Ra=0.5μm和有效直径计算切削参数(见图7),对比加工表面实际效果是否与目标值相符。据上文所述,径向铣削深度与每齿进给量相等时,可获得较高表面质量。同时,据式(1)、式(2)、式(3)及以上有效直径的相关论述,可得切削参数,见表3。

图6 模型零件

图7 有效直径计算切削参数

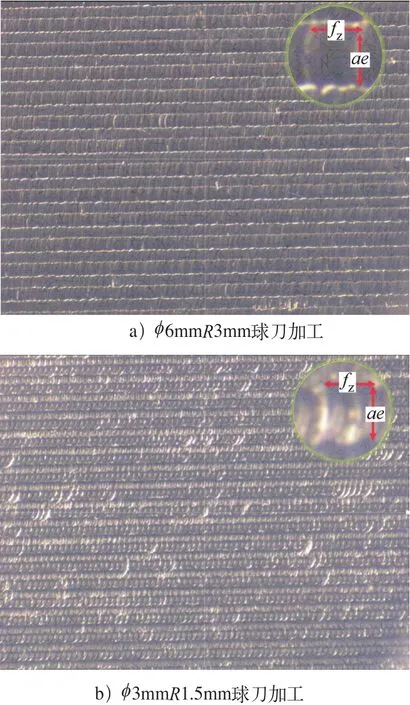

(4)切削表面实际效果 有效直径按Ra=0.5μm的测试样件加工好后清洁干净,目测表面效果达到良好,初步判断达到要求,如图8所示。

图8 测试样件

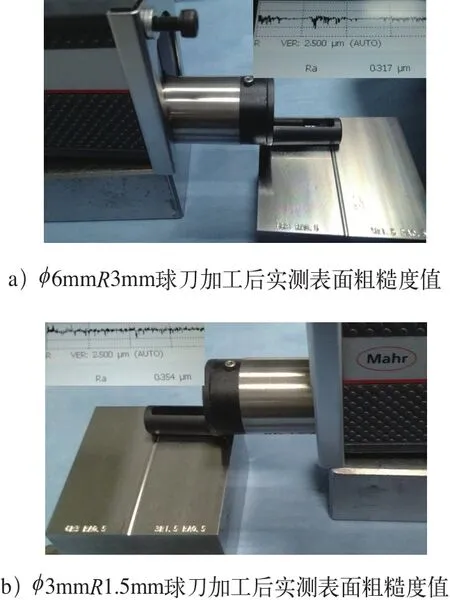

用美国优科PG1000电子放大设备,如图9所示,对零件表面进行观察分析。用德国Mahr-M300C粗糙度检测仪检测表面粗糙度,如图10所示。

图9 电子放大设备

图10 Mahr-M300C粗糙度检测仪

工件测试切削加工时,虽然使用的刀具不同,但切削参数都按表面粗糙度值Ra=0.5μm计算,而且计算了有效直径切削参数因素,故由fz、ae形成的表面纹理几何格相近,如图11所示。

表3 切削参数

图11 表面纹理

受机床、冷却(油雾)、刀柄、刀具、工件材料和检测仪器误差等多方面因素影响,实测的表面粗糙度值低于理论表面粗糙度值Ra=0.5μm,φ6mmR3mm球刀加工后表面粗糙度值Ra=0.317μm,φ3mmR1.5mm球刀加工后表面粗糙度值Ra=0.354μm,如图12所示。但两支不同直径的球刀加工的表面粗糙度值结果相近,与图11表面纹理观察结果相符。

图12 实测表面粗糙度值

5 结束语

合理选取切削参数对提高生产效率和加工质量有着重要作用,以研究球头铣刀有效直径对零件表面粗糙度影响为切入点,通过理论探讨分析与样件测试相结合的方法,着重分析了球头铣刀在某一工况条件下,以目标表面粗糙度计算的切削参数和实际切削的表面质量效果相近为依据,得出如下结论。

1)不同直径的球刀,按表面粗糙度公式计算的切削参数进行加工,可以加工出相近表面粗糙度的表面质量。

2)转速不变的条件下,切削进给速度vf应随名义直径和有效直径的比值同比下降,才能与名义直径计算的表面粗糙度值相近。

3)忽略有效直径的切削参数计算,将影响零件表面粗糙度,且表面粗糙度值影响程度与名义直径和有效直径的比值成正比。