NaOH 脱硫工艺中浆液循环泵技术

2021-05-28孙道林

孙道林

(中石化宁波工程有限公司,浙江宁波 315103)

随着中国石油化工产业的兴起及装置规模的扩大,新建炼油和乙烯联合一体化工程中都相应配套动力中心进行热电联产,为装置提供所需的蒸汽并提供并网发电。随着国家对环境保护减排的要求,采用烟气脱硫技术控制动力中心锅炉烟气二氧化硫排放。目前国内采取的烟气脱硫工艺主要有:湿法石灰石/石灰烟气脱硫、双碱法脱硫、氨法脱硫、海水脱硫。相应的浆液循环泵主要有:衬橡胶或衬陶瓷泵和护套合金泵。本文介绍的脱硫工艺为NaOH碱法脱硫工艺,通过详细的技术分析,在国内首次使用该工艺时即对关键设备浆液循环泵进行了国产化,达到100%工艺设备国产化;浆液循环泵采用符合石化标准和国际标准的全合金泵。

1 脱硫工艺流程和所用浆液循环泵的特点

烟气脱硫已存在的工艺路线很多,最终目标是对大气实现环保排放,降低酸雨的发生,改善人类的生存环境。烟气脱硫大都通过化学过程将烟气中的二氧化硫吸收或反应掉,使用的浆液循环泵作为关键核心设备之一。

1.1 传统脱硫工艺和相应浆液循环泵特点

氨法是利用氨水与空气中的二氧化硫反应生成亚硫酸铵,并氧化成硫酸铵,经过结晶、过滤、干燥得到铵肥。氨法的特点是:反应速度快,无吸收剂再循环系统;氨法工艺无废水、废渣排放,副产物可作肥料;副产物分离系统复杂;不可避免铵的泄漏问题,吸收剂消耗量大,成本高;易腐蚀,净化后尾气存在气溶胶问题。

双碱法脱硫工艺,克服了石灰/石灰石法容易结垢和堵塞的缺点。该法先用可溶性的碱性清液作为吸收剂吸收SO2,然后再用石灰乳或石灰对吸收液进行再生[3]。双碱法可得到较高的脱硫率,可达80%以上,应用范围较广,该法的主要缺点是再生池和澄清池占地面积较大。

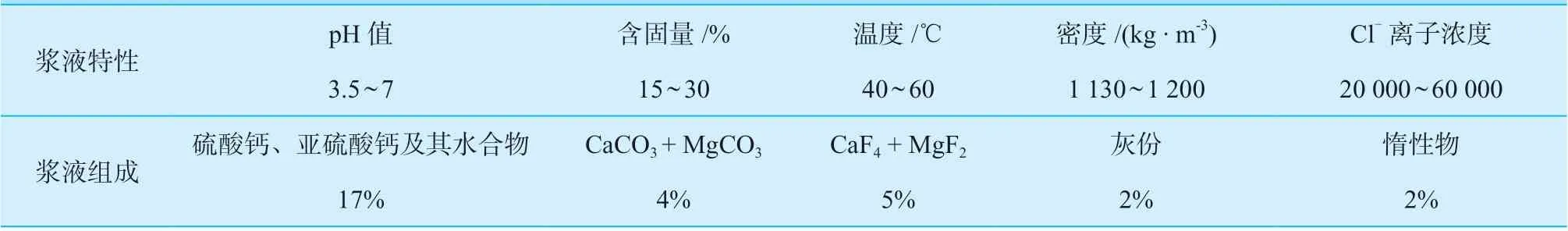

传统湿法脱硫工艺占脱硫应用的85%以上,也是成功工业化和成熟技术,浆液成分见表1。

表1 典型湿法脱硫浆液特性Table 1 Typical wet desulfurization slurry characteristics

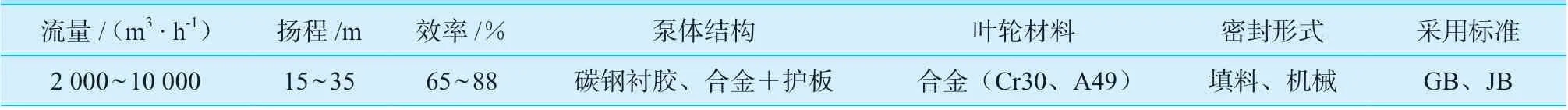

根据浆液特性,pH 值3 ~ 7 呈酸性,泵主要以耐酸性腐蚀和磨蚀为主。国内目前浆液循环泵主要采用衬胶泵和合金泵。传统浆液循环泵特性见表2。

表2 常用浆液循环泵特性Table 2 Characteristics of common slurry circulating pump

1.2 新工艺脱硫特点

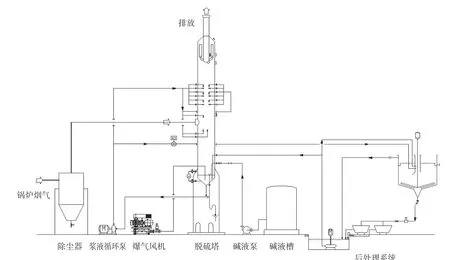

本设备装置流程如下图1 所示,锅炉烟气经袋式除尘器进行除尘后由风机送入脱硫塔,通过碱液泵送入的碱液至塔底形成碱性溶液,浆液循环泵将塔底液送入脱硫塔内部的喷嘴对烟气进行洗涤和吸收二氧化硫,达到净化烟气的目的。爆气风机深化脱硫效果,浆液循环泵间歇把达到一定浓度的浆液送入浆液后处理系统,加入絮凝剂后经澄清槽和脱水系统进行固液分离,液体返回脱硫塔进行补水,将固体物质主要是Na2SO3和烟气中的灰尘进行集中收集处理。

图1 NaOH 脱硫工艺流程示意Fig.1 NaOH desulfurization process schematically

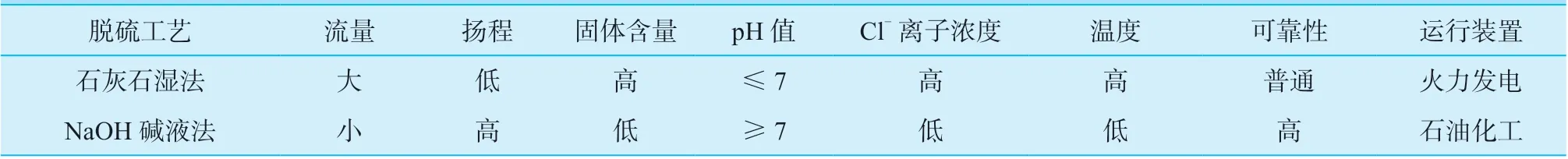

与湿法石灰石脱硫、双碱法脱硫、氨法脱硫、海水脱硫等国内常用脱硫工艺系统相比:不需要石灰石池、澄清池、再生池占地面积大的设施;系统内的水循环使用,只需对尾气蒸发的水进行补充,故没有废水的排放;脱硫用碱液要求不高,可利用各类副产的废苛性碱液即可;整个系统按照石化行业标准和国际标准设计,可靠性高,运行周期长;具有更洁净、高效、占地小、无二次污染等特点。浆液组成成分如表3 所 示。

从表3 可看出浆液成分与石灰石脱硫浆液差别较大, pH 值6.5 ~ 8 呈中性,浆液中容易结晶结垢的成分低有助于装置连续运转,呈弱碱性和中性提高了脱硫效率。使用的液循环泵特性见表4。

表3 NaOH 脱硫浆液特性Table 3 NaOH desulfurization slurry characteristics

表4 浆液循环泵特性Table 4 NaOH desulfurization slurry circulating pump characteristics

2 不同工艺对应泵特性及结构分析

湿法脱硫和NaOH 脱硫工艺不同,造成泵的运行点也不相同。由于动力中心为石化装置服务的特点,要求泵满足石化行业相关要求。

2.1 运行条件

由于采用了NaOH 脱硫,浆液的流动性能好,不易结晶、结垢,固体含量也相对较低,所以泵送流量比湿法脱硫循环量少,相应消耗较小;为了保证脱硫效果,加大了塔内气液混合时间,扬程是传统浆液循环泵的一倍;为石化装置服务确定泵连续运行周期长,要求泵的可靠性高。运行条件对比情况如表5所示。

表5 浆液循环泵运行条件对照表Table 5 Comparison of pump operating conditions

2.2 泵材料的选择

不同浓度、不同温度、不同的压力下介质腐蚀特性不尽相同。在压力、温度升高和流动冲刷同时存在的情况介质会加剧金属材料的腐蚀速度,而且一般情况下温度升高10℃,腐蚀速率约增加1 ~ 3 倍。提高材料表面硬度来减小固体成分在高速流动过程中摩擦金属产生的磨蚀。所以浆液循环泵材料的要求比较特殊,合理选材至关重要。对泵用常用金属材料的性能在本浆液特性下进行对比分析进行筛选,如表6所示。

表6 各种金属在NaOH 脱硫浆液的腐蚀、磨蚀情况Table 6 Corrosion and abrasion of several metals in NaOH desulfurization slurry

经过选择优先选用A532,此材料为“抗磨铸铁”采用ASTM 标准,等效于我国GB/T 8263《抗磨白口铸铁件标准》,材料主要成分含Cr 5% ~ 18%、Ni 5.0% ~ 6.5%、C 2.6% ~ 3.2%、Mo 2%、Mn 0.8% ~ 1.3%、Si 0.5% ~ 1.2%、Cu 1%,加入的合金成分有效地提高了抗腐蚀能力。但材料属于脆性材料,很容易因温度骤变而致使铸件产生裂纹,热处理难度大。经冷态装炉、缓慢温升、不稳定化处理、硬化处理后HB 硬度值可以达到500 ~ 800。

采用此材料制作全合金金属泵克服了衬胶泵产生的脱胶问题和内外泵体采用不同材料的复杂结构,承压性好,维修量少。

2.3 泵结构设计

浆液循环泵设计参照美国石油协会API 610 标准OH2 悬臂泵型整体撬装进行设计。采用径向剖分,中心支撑低转速,配置符合API 682 标准的集装式机械密封,Plan 32 外冲洗方案,前圆柱轴承后深沟球轴承+圆锥推力轴承支撑,采用带加长节的挠性膜片联轴器,稀油润滑铸钢轴承箱,宽流道单涡壳,全A532 合金过流部件的设计。由于泵壳和叶轮材料的的硬度高耐腐蚀性强,省略了传统合金浆液循环泵的前后护板结构,使得结构简单、易损件少、维修量少,如图2 所示。

图2 两种浆液循环泵外形Fig.2 Outline drawing of two slurry circulating pumps

采用整体撬装设计,减少现场安装工作量,整个泵系统刚性大,运转更加平稳;中心支撑能带来更好的泵体承受外力的作用,稳定性提高;单独的推力轴承能够承受更大的轴向力,在泵负荷变化时也能平稳运转;适当降低的转速虽然使泵型加大造价增加,但能够有效地降低磨蚀且减小汽蚀余量,延长了使用寿命,提高了稳定性;大密封腔的API 682 集装机封不但延长了机封的使用寿命,而且容易更换使用可靠。参照API 610 标准的设计适合石化行业,提高了设备可靠性,为连续长周期运转奠定了基础[4-6]。

3 浆液循环泵的工业运行

经过与泵厂的技术交流,方案得到实施。制造了三台全合金浆液循环泵。该泵流量1 300 m3/h, 扬程50 m。于2007 年在某大型炼化工程动力中心脱硫装置投入运行。现场实测在额定流量设计点下运行:扬程51 m,最大点振动1.7 mm/s,轴承温升小于20℃,噪音76 dBA,通过实际运行,泵的性能、机械性能达到标准要求。不停车连续运行超30 000 h,易损件无一更换。整个脱硫工艺流程运转正常,脱硫效果优 秀。

4 结论

通过对新型脱硫技术的流程分析,完成了关键设备的国产自主生产,经装置实际生产验证,实现不间断连续运转保证了装置长稳安满优运行,截至目前设备运行良好。泵从设计阶段即按照国际标准进行,实际运行情况证明了泵达到国际水平。具备连续运转周期长、结构简单、维修量小、运行可靠的等优点。

在首次使用新工艺技术进行工程设计时即对关键核心设备进行国产化和开发是一次大胆的尝试。在经过详细的工艺技术论证和分析后,进行有的放矢对核心问题进行解决,提高设备国产自主能力也是作为一个工程技术人员的迫切任务。

愿能为引进技术的消化吸收提供借鉴,共同提高国内石化装备设备的制造水平和能力,推动装备国产化的进程。