纯电动洗扫车设计思路

2021-05-28李铮

李铮

石家庄煤矿机械有限责任公司 石家庄 050000

1 前言

新能源车辆作为国家战略性新兴产品,近几年发展迅速,结合“蓝天保卫战行动计划”的指导思想和“十四五”期间对于新能源的发展规划,零排放、无污染的新能源车辆成为当下及未来的发展重点。环卫车作为公共领域的重点车辆,纯电动化驱动方式必将势在必行,洗扫车更是环卫车中道路清扫的主力军。因此,纯电动洗扫车必然是未来发展的重点车型。

2 主要设计思路

纯电动洗扫车目前面临两个主要问题:a.作业能耗高,作业时间短,难以满足全天候高负荷的作业需求;b.上装在工作过程中,需要有风机、高压水泵等高能耗专用装置,传统燃油车型可随时补充燃油,而纯电动车型充电时间相对较长,若单次充电不能满足用户全天使用,用户体验将会大打折扣。

因此如何设计纯电动洗扫车的驱动系统尤为关键,除了可靠性因素需要考虑之外,降低能耗是最重要的设计原则。

3 现状分析

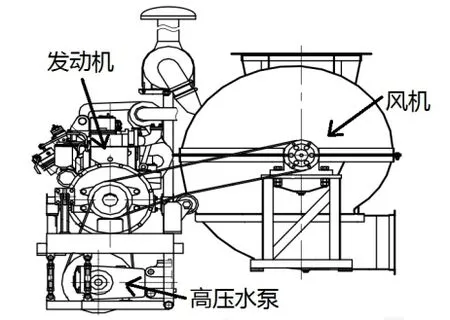

目前国内生产纯电动洗扫车的环卫车企业多数采用的是单电机驱动风机和高压水泵型式,靠皮带传输不同执行元件,与传统燃油车辆一致。这种传动方式优点在于成熟稳定,上装改动较小,特别适合短期见效的项目使用。然而,风机和水泵均通过皮带传动,在排除外界皮带涨紧等不利因素前提下,能量损失约5%,即使电机效率是在95%的高效段,总的效率也只有90%左右,这显然与增加作业续航里程的设计理念相违背的。传统纯电动洗扫车传动结构如图1所示。

图1 传统纯电动洗扫车传动结构

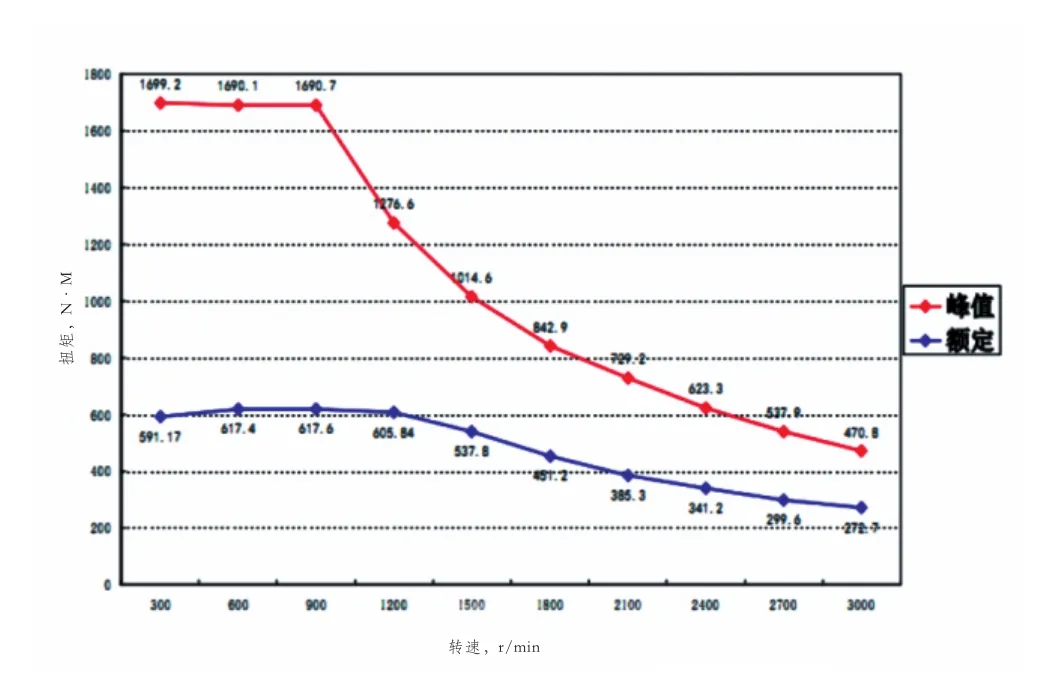

上装电机的选择也有别于底盘的驱动电机,行走驱动电机一般注重爬坡性能,峰值扭矩和额定扭矩相差较大,通常能达到两倍的关系,如图2所示。

图2 某型号85 kW行走驱动电机扭矩特性

虽然峰值扭矩只是在短时间内使用,但是电机厂家为了实现峰值参数达标,会将电磁绕组进行加强,电机的成本便会相应提高。然而,上装执行元件不存在爬坡过载工况,因此,只需额定功率达标即可。

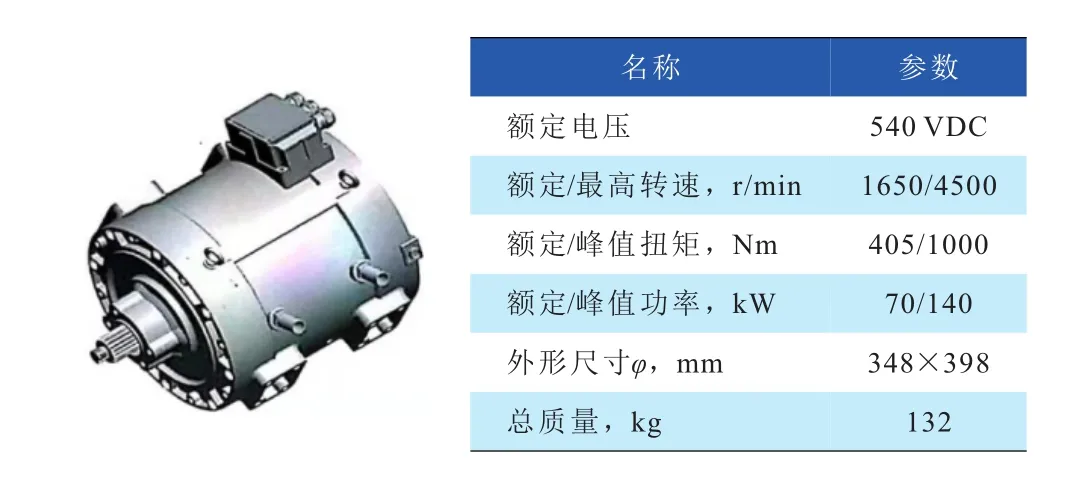

在满足上述原则之下,选取的上装驱动电机体积更小,价格更低,产品更具竞争力。如图3为70 kW行走驱动电机的外形及参数,图4为120 kW上装驱动电机的外形及参数。两相比较可以看出,两款电机体积及自质量接近,价格也接近,但显然后者更适合上装执行元件的驱动,可以带来更大的驱动扭矩。

图3 某型号70 kW行走驱动电机外形参数

图4 某型号120 kW上装驱动电机外形及参数

4 实施方案

4.1 风机及其控制系统

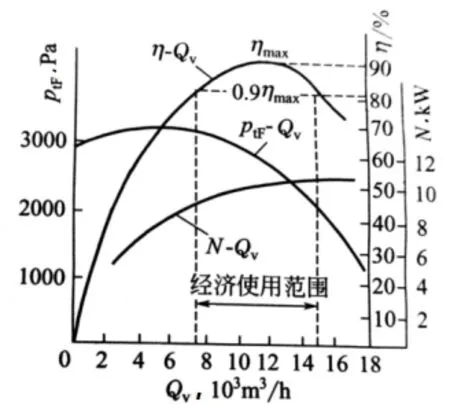

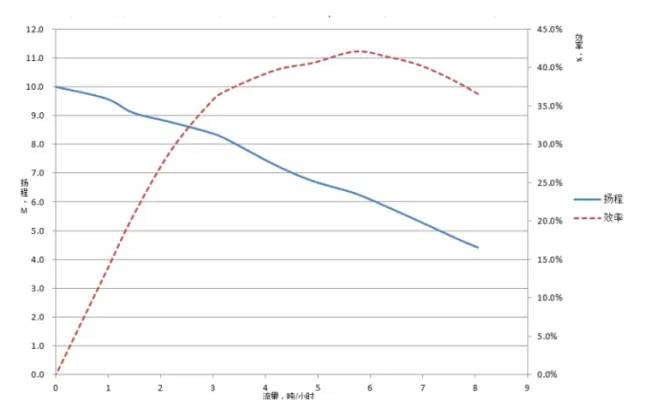

风机是洗扫车功耗最大的上装部件,若想实现洗扫车节能化设计,风机驱动优化是最重要步骤。风机的全压、功率和效率都是随着风量变化而变化的,这种变化就是风机的性能曲线,如图5所示。

图5 某离心风机特性曲线图

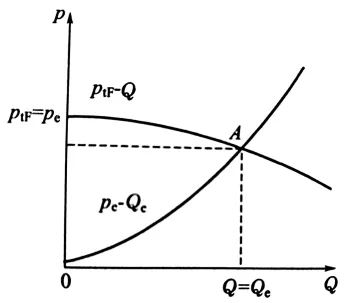

该曲线一般可以通过风机的样本查到,但受到流动损失的影响,一般曲线很不精准,需要实际测定,但曲线的趋势是不变的。风机的特性决定了其效率会随着使用工况的变化而变化,风机在选择过程中必须控制好工作点,工作点的选择与整个气力输送系统有关,需要控制系统的管网阻力,如果将系统管网阻力、流量曲线(Pe-Qe) 与风机的压力流量曲线(PtF-Qe)画在同一坐标系中,两曲线的交点即为风机的实际工作点,如图6所示。

要确保上述工作点的压力与系统的管网阻力一致,风量满足气力输送物料运输的最小要求,并且该点应处于风机的最佳效率点范畴,即可视为风机与系统的匹配合理,如图6所示。

图6 风机工作点

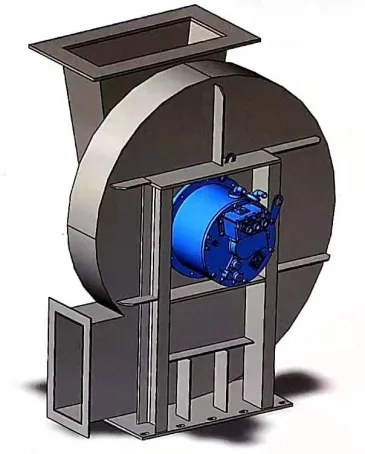

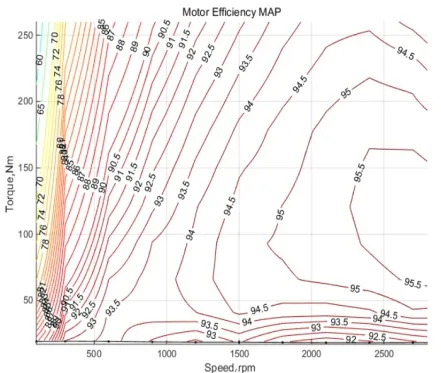

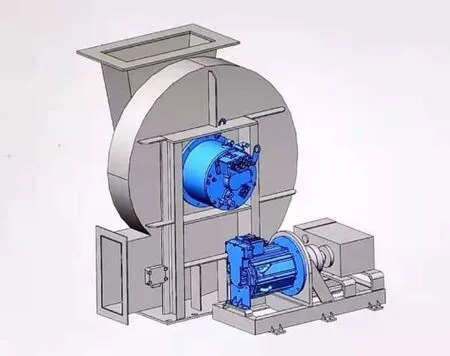

风机驱动电机的选择需要根据所选风机的负载特性曲线选择,以保证风机的实际工作点驱动力需求处于电机的高效区内,这样在既能满足清扫效果的前提下,又能达到降低能耗的目标[3]。并且,风机采用单电机直连方案(如图7),可以省去中间传动过程中不必要的能量损失,永磁同步电机宽泛的高效区还能提供更多的风机转速供选择(如图8),可以匹配不同的路况,以满足不同的用户需求。

图7 风机直驱方案

图8 某型电机效率图

4.2 高压水路系统及其控制系统

除了风机和箱体吸嘴等构成的气力输送系统外,影响洗扫车清扫效果的最大因素是高压水路系统。高压水路系统是由高压水泵、若干喷嘴以及控制水流开闭的阀块组成。传统的燃油车型由于高压水泵和风机均由副发动机驱动,因此速比是固定的,不能根据作业需求切换。

传统的驱动形式(如图9),难以全面满足用户不同工况下的高压水需求,大多数的情况是系统水量设计要比实际需求大,为了不浪费水,通常还会设置高压水溢流口,不但噪音提升,能耗也会大幅度的增加。独立驱动的水泵不存在上述问题,可以按工况由用户自由选择水泵转速,自由配比,杜绝了溢流损失,同时若叠加垃圾自动识别系统,车辆还可以根据不同路况实现自动调整工作模式,为智能环卫作出铺垫,如图10所示。

图9 传统风机水泵动力传动形式

图10 水泵风机分开驱动形式

4.3 散热系统设计

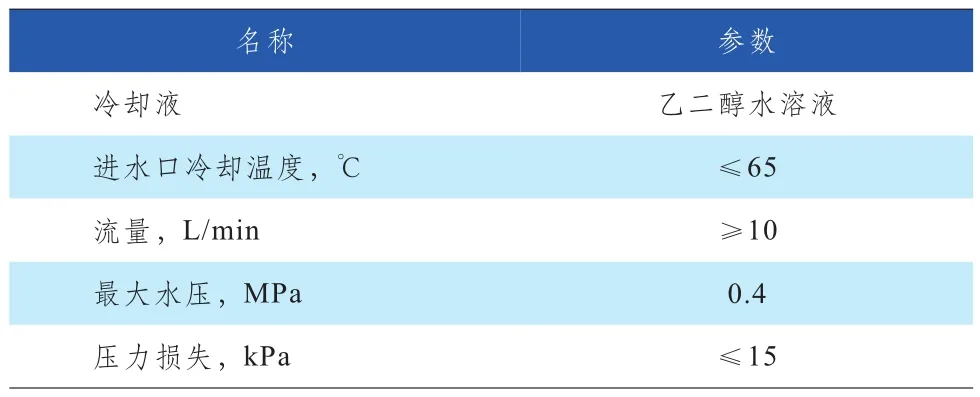

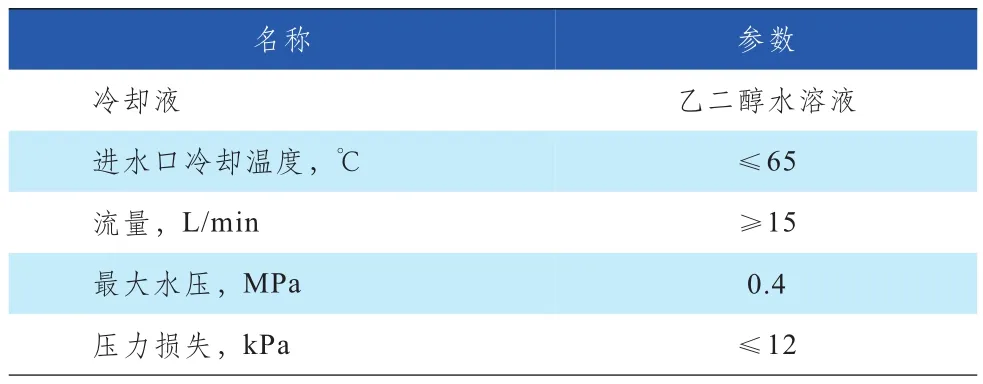

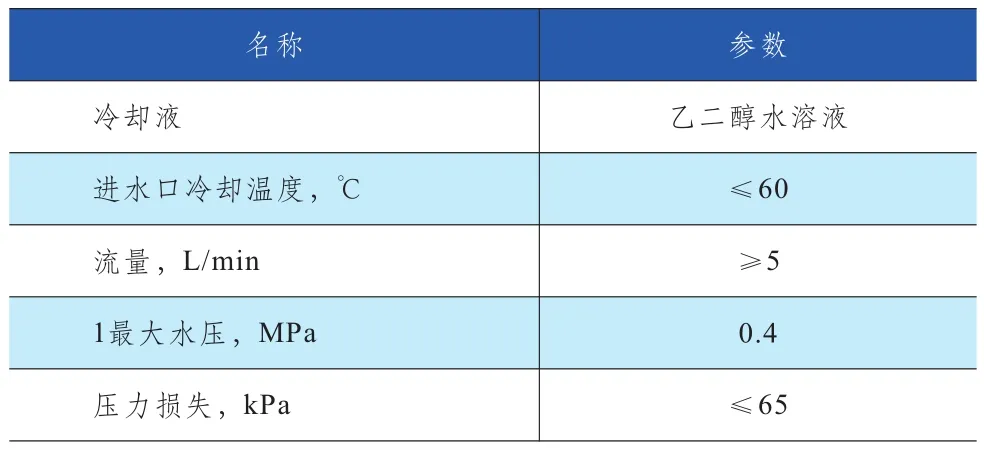

上装执行元件多电机驱动相较于单电机驱动虽然有诸多的优点,但散热系统更为复杂。因上装功率需求,一般风机和水泵电机功率较大采取水冷电机,因此需要被动散热的部件包括风机电机、水泵电机、电机控制器。散热系统设计需要综合衡量各散热部件的水阻及对散热水量、进出口水温的需求,按多电机驱动散热系统需求示意如表1~3所示。

表1 水泵电机水冷参数

表2 风机电机水冷参数

从表3可以看出,由于电机控制器的结构复杂,散热需求较高,其内部水道复杂,阻力较大。电机的阻力相对而言要小很多。

表3 电机控制器水冷参数

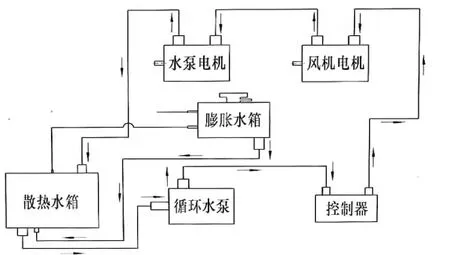

如果采用多个循环水泵不仅结构复杂,成本也会提升。因此,较为合理的方式为采用单循环水泵,各散热部件串联或并联布置。由于电机和控制器本身的水阻不同,所需要的流量也不同,并联的布置方式虽然能保证水温处于合理的范畴,但需要更大的流量,同时没有分流阀的情况下也很难保证所有部件都能得到所需的散热水量。相较而言,串联形式显然更适合多部件的共同散热,叠加所有的需要散热的部件水阻力作为水泵扬程的主要依据。但是,由于散热水管一般采用橡胶软管材质,沿程阻力损失会比较大,因此各散热部件布置应尽可能集中,缩短管路总长度,减少压力损失,并将该压力损失叠加到系统压力中。系统流量只要满足最大水量需求即可,可采用图11的方式进行。

图11 散热系统推荐方案

通常电机及控制器系统总效率在90%以上,因此散热器散热功率一般在装机总功率的10%左右,可以根据实际使用工况作出相应调整。散热器一般需要配备电子风扇,其控制需要根据散热需求而定,当冷却液温度较低时,风扇停转或低速旋转;当温度较高时,风扇全速旋转。

除了散热器,影响散热系统的还有散热水泵。散热水泵选取时,需要综合系统的压力和最大的流量需求,一般散热水泵为离心水泵,水泵的工作点和风机类似,确定系统需求后参照水泵的外特性图选择合适水泵,并确保处于较高效率点。

图12 某型号散热水泵外特性图

5 结语

纯电动洗扫车的功能实现与传统的燃油车一致,但设计思路却存在差别,需要更多的考虑节能性。需要从气力输送系统出发,源头上降低能源消耗。各执行元件的配合也要更加合理,减小能源损失,提升连续作业时间,才能提升用户的实际体验。