发电机转子直流电阻异常的分析及处理

2021-05-27吴育涛

吴育涛

(惠州深能源丰达电力有限公司,广东 惠州 516025)

0 引言

丰达电厂为2×180 MW 的联合循环天然气发电机组,燃机发电机有功功率为120 MW,汽机发电机有功功率为60 MW,燃机发电机采用奥地利伊凌公司生产的9A5 发电机,励磁方式为无刷励磁系统。2019 年2 月,检修人员测量1 号发电机组转子直流电阻时,发现与上一年测量数值相比,超过2 %,现场通过手动盘车至不同角度,直流电阻值均不相同,判断为转子内部存在松动或者接触不良缺陷,需要将转子返厂进行检修。

1 检查经过

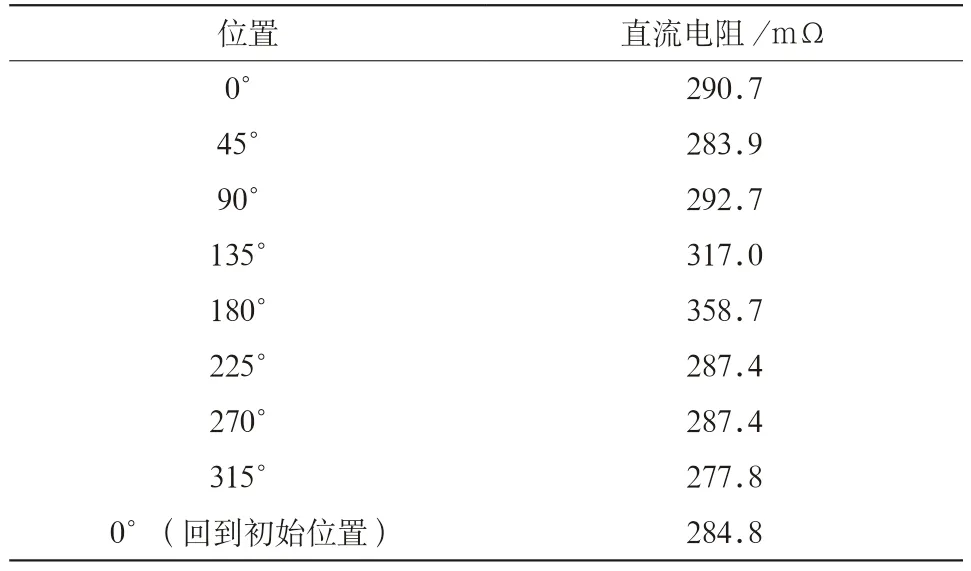

2019 年2 月,年度检修检查1 号发电机转子直流电阻为290.7 mΩ,查阅1 号发电机2017 年转子直流电阻为262.3 mΩ,2018 年转子直流电阻为262.0 mΩ,偏差分别为9.77 %和9.87 %,大于电力设备预防性试验规程(DL/T 596—1996)中关于“直流电阻同温度折算与历次测试结果偏差不大于2 %”的要求。初步判断为转子内部存在松动或者接触不良的缺陷,因此现场通过手动盘车装置,将1 号发电机转子顺时针旋转,每转过45°后测量一次转子直流电阻,总共旋转8 个不同角度,将测量结果进行比较,以确定转子内部是否存在接触不良导致直流电阻异常,现场记录电阻值如表1所示。现场测得直流电阻最大值为358.7 mΩ,与2018 年转子直流电阻相比,最大偏差达到26.9 %,远大于规程最大偏差不大于2 %的要求。在转子旋转8 个不同角度过程中,同时测量转子对地绝缘电阻,均大于100 MΩ,绝缘电阻未发现明显变化。

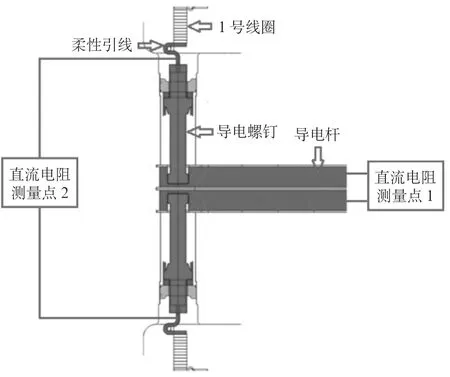

转子直流电阻常规的测量位置均为图1 的中的直流电阻测量点1,该位置可以测量出整个转子的直流电阻,包括转子线圈、导电螺钉和导电杆的直流电阻之和,在测量点1 测量8 个不同角度的直流电阻值均不相同,为了进一步确定缺陷位置在转子线圈、导电螺钉还是导电杆,现场将电桥直接接到1 号线圈鹅颈柔性引线铜片连接位置进行测量,如图1 中直流电阻测量点2 所示,不经过导电杆和导电螺钉,直接测量转子线圈的直流电阻,同样通过转子旋转不同角度,测量直流电阻,现场测得直流电阻值为253.5 mΩ,在旋转不同角度下,均保持不变,可以排除转子内部存在松动缺陷,确定故障点在转子线圈外部的导电杆和导电螺钉。

表1 转子在8 个不同角度直流电阻值

图1 转子直流电阻双臂电桥接线位置

2 转子直流电阻异常原因及危害

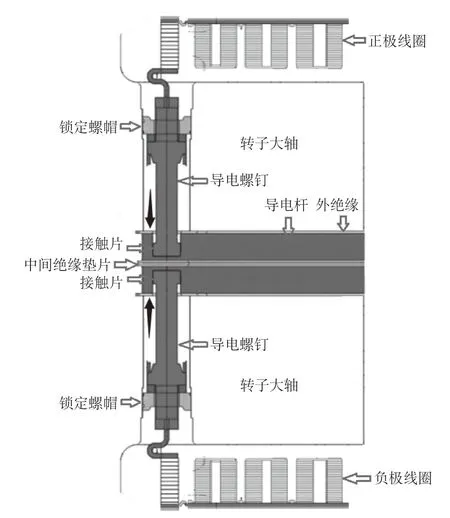

9A5 发电机转子整体结构如图2 所示,正负极两条导电杆通过中间绝缘垫片进行隔离绝缘,穿入转子大轴中心孔后,导电螺钉底部通过接触片与导电杆凹槽卡紧,接触片起到卡紧及导电的作用,上部通过锁定螺帽将导电螺钉往径向方向压紧,由于转子正负极均有一个锁定螺帽,将正负极两个螺帽旋紧后,将两个导电螺钉相互径向压紧导电杆,实现导电杆和导电螺钉的整体固定,导电螺钉最顶部通过柔性引线铜片和1 号线圈焊接连接,最终和整个转子正负极实现连接。现场检修过程中,发现中间绝缘垫片存在松动,在中间绝缘垫片和导电杆之间存在大量白色的绝缘粉末, 可以确定导电杆、中间绝缘垫片、转子大轴中心孔之间存在明显的活动间隙,在机组运行中,中间绝缘垫片和导电杆之间存在摩擦间隙,不断产生绝缘粉末。由于导电杆与转子大轴中心孔存在活动间隙,将直接导致导电杆凹槽与导电螺钉底部之间的接触面存在松动,当转子在不同角度下,导电杆和导电螺钉所受到的重力方向不一样,导致导电杆和导电螺钉接触面的松紧程度不同,最终引起直流电阻异常。

图2 转子整体结构

机组运行过程中,转子额定电流为1 000 A 左右,一旦转子内部导电螺钉存在接触不良的缺陷,转子在额定电流长期运行时,将会很容易导致转子直流电弧烧损,触发转子接地保护或失磁保护动作,最终导致转子烧毁、发电机非计划停运事件。该缺陷已引起同类型发电机转子烧损事件,因此GE 公司在2016 年发出了关于伊凌9A5 及同类型发电机转子导电螺钉检查指引的技术通知,通知编号为TIL 1836-R2,需要用户通过孔探的方式检查导电螺钉至转子1 号线圈之间是否存在由于摩擦间隙导致的金属粉末,但是现场无法孔探到导电螺钉和导电杆的连接部位,仅通过外部形成的金属粉来间接判断,具有一定的局限性。转子内部接触不良,将会导致励磁电流和励磁电压的变化,因此通过密切监测转子励磁电流和励磁电压的变化,可在一定程度上对转子内部缺陷进行跟踪观察,但是无论是对导电螺钉的孔探,还是跟踪励磁电流、电压的变化,都无法解决转子直流电阻异常的缺陷,需要抽出发电机转子,返厂更换转子导电螺钉。

3 转子导电螺钉改进优化方案

由于转子原设计是导电螺钉通过接触片卡入导电杆,再通过正负极两个锁定螺帽将两根导电杆径向压紧正负极导电杆,最终实现固定连接,该设计存在的缺点就是一旦导电杆与中心孔之间存在间隙,导电杆将有活动的空间,会使原来压紧的导电螺钉变得松动,由于丰达电厂为天然气调峰电厂,运行小时数较少,发电机转子长期处于低速盘车旋转状态,容易使导电杆间隙继续加大,因此现场需要对上述结构进行优化, 以适应转子频繁启动及长期盘车的运行状况。由于卡紧结构导电螺钉在设计上无法满足发电机调峰运行的需求,提出了采用螺纹结构导电螺钉的改进方案。返厂后,需要重新制作新的导电杆和导电螺钉,导电杆外绝缘采用硬度更强HGW38 绝缘管代替原设计的环氧树脂胶绝缘,同时在导电杆安装过程中,严格控制导电杆绝缘管和转子中心孔之间的间隙,将间隙控制在0.25 mm 以内,防止导电杆外绝缘层和转子中心孔再次出现磨粉现象。螺纹结构导电螺钉与导电杆通过钢质的衬套进行连接,衬套外壁滚花处理,冷压入导电杆加工位置,内孔为螺纹孔,和导电螺钉底部的螺纹配合安装。导电螺钉通过底部螺纹旋紧衬套,衬套再压紧导电杆,实现导电杆和导电螺钉的硬连接,导电螺钉外层通过绝缘垫圈和绝缘管进行绝缘,导电杆加工面及衬套均进行镀银5 μm 处理,以保证接触面的导电效果。

4 转子维修过程及试验

转子返厂后,为了能够拆除导电螺钉,需要先拆除汽、励端护环,拆除1 号线圈相关的槽楔、楔下垫条,将1 号线圈吊出后,可以完全看到导电螺钉,拆除导电螺钉及导电杆,将之前已制作好的新导电杆和导弹螺钉进行安装,最后回装1 号线圈及汽、励端护环。

转子回装后,进行了转子绝缘电阻、耐压试验、直流电阻、交流阻抗和RSO 试验,结果均合格,表明转子安装良好,无短路现象。

转子改造后,现场对转子通过手动盘车方式,再次进行8 个不同角度直流电阻测量,现场测得转子直流电阻值均为255.3 mΩ,转子直流电阻不随旋转角度变化而变化,转子直流电阻异常缺陷得到解决。

5 结束语

在年度检修过程中,一般都是采用转子静止在随机角度下测量直流电阻,不会采用将转子手动盘车8 个不同角度,每个角度测量一次直流电阻的检查方案。本次检修之所以能发现缺陷,是因为2019 年测得的转子直流电阻与之前的历史试验数据相比,转子直流电阻偏差大于2 %,发现直流电阻异常后,才采用手动盘车检查方案来测量直流电阻,最后确定转子缺陷部位。因此在检修过程中,要加强对历史试验数据的分析和对比,为发现设备存在的缺陷提供基础和依据。

本次转子直流电阻异常问题,是由于原来接触片卡紧结构导电螺钉存在设计缺陷,无法满足转子频繁启动及长期盘车的运行状况,随着转子运行时间的增加,该缺陷会逐渐暴露出来,直接表现为转子在不同旋转角度下,测得直流电阻值出现超标异常的现象。针对原导电螺钉的设计缺陷,采用螺纹结构导电螺钉的改进方案,消除了设计缺陷,提高了运行的可靠性。