尾矿库坝基防渗帷幕注浆工艺适用性与改进研究

2021-05-27高学通韩贵雷

高学通,韩贵雷

(1.华北有色工程勘察院有限公司,石家庄 050021;2.河北省矿山地下水安全技术创新中心,石家庄 050021)

1 研究背景

中国是一个矿业大国,在矿产开采过程中产出了大量的尾矿废弃物,据统计从2000年以后,我国矿山年排放尾矿达6亿t[1]。随着矿产资源的日益贫化,尾矿产出比例还将逐渐增大,除小部分作为矿山充填或综合利用外,绝大部分堆存于尾矿库。截至2009年9月,我国登记在册的尾矿库26 000余座,且还在以每年300余座的速度新增[2]。尾矿库作为矿山重要的辅助设施,对于保证选矿活动的正常开展和尾砂的安全贮存具有重要作用,在造成尾矿库事故的众多原因之中,尾矿库的渗漏或渗流是主要因素之一。因此,尾矿库渗漏治理防渗技术和治理效果在保证尾矿库安全生产中显得尤为重要,它为尾矿库渗漏治理工程设计与施工提供了技术支撑,也为减少尾矿库对周边水体环境污染,以及降低事故灾害发生提供了保障。

对于很多老旧尾矿库而言,由于库内防渗系统施工不规范或者老化失效,造成库内污水渗漏并污染库区下游环境;即使某些完全按照规范施工水平防渗系统的尾矿库,其防渗土工膜的渗漏问题也往往不容忽视[3]。对于已经发生渗漏的尾矿库而言,如具备相应条件的,往往需要在下游渗漏液主要径流通道施工地下垂直防渗体以阻止污染物的运移和扩散。对于地下防渗体的建造工艺,浅部松散层可选择地下防渗墙、咬合桩、高压旋喷或搅拌桩等多种形式[4-5];而基岩地层受到现有设备的性能限制,一般只能选择帷幕注浆技术[6]。目前,常用的注浆工艺主要包括下行或上行分段纯压式和孔口封闭孔内循环式,但是针对一些覆盖层较薄且注浆顶板埋深浅的风化基岩注浆施工而言,往往存在注浆压力难以增大、易发生地面冒浆和孔内固管事故等问题。在类似场地条件下,有些工程案例采用了袖阀管注浆技术[7],但是仍未能解决分段高压注浆和孔内浆液稳定性问题。针对以上问题,研究形成“孔内封闭局部循环”注浆工艺及相关装置。经现场实际验证,该工艺适用性优于常规工艺,对于提高注浆质量、减少地面冒浆和孔内事故具有明显改善,适于在类似场区工况条件下的帷幕注浆项目中推广应用。

2 工程概况

某尾矿库坝基渗漏治理工程位于内蒙古自治区,该尾矿库为湿排库,贮存铅锌矿选矿后剩余的尾矿砂浆。由于库底和坝基渗漏问题,造成库内重金属离子扩散至下游草场,导致草场出现盐渍化和沙化,严重破坏了库区生态环境,同时引发工农矛盾纠纷,矿山亟待解决该尾矿库渗漏问题。

2.1 场区地质条件

场区内地层由新到老主要分布素填土、腐殖土、含角砾黏性土、火山角砾岩和安山岩地层,各层岩土体强度和渗透性详见表1。

表1 岩土层强度和渗透性统计表Table 1 Statistical table of strength and permeability of rock and soil layers

2.2 设计简况

综合分析场区地层条件以及治理需求,设计采用“截、堵、疏”系统工程作为治理方案。其中“截”是沿坝脚开挖一条截渗沟,开挖完毕后充填砾料以起到截流尾矿库浅层渗漏液的目的;“疏”是在截渗沟的基础上,在沟内地势低洼及透水性较强地带布置集水井,通过集水井收集渗滤液,然后用水泵抽回到尾矿库中;“堵”是在坝脚截渗沟下游一定距离施工地下防渗体,要求防渗体底界和两肩进入相对隔水层,以阻断渗滤液扩散至下游区域。

设计方案平面布置示意图详见图1。

图1 设计方案平面布置示意图Fig.1 Schematic diagram of design plan layout

2.3 设计及质量控制要点

作为尾矿坝下游防渗工程,防渗体的防渗性能和施工质量是关乎整个治理效果的关键因素。基于场区工程地质水文地质条件,将防渗体设计如下:

1)结构形式:防渗体采用上部混凝土防渗墙+下部注浆帷幕;

2)防渗性能:混凝土防渗墙渗透系数不大于1×10-7cm/s,注浆帷幕单位透水率不大于2 Lu;

3)防渗顶板:以轴线场区实际地面高程进行控制,保证上游地下水不发生顶部溢流;

4)防渗底板:帷幕注浆底板进入相对隔水层(单位透水率不大于2 Lu的中风化安山岩⑦-1或火山角砾岩⑤-1)深度不小于5 m。

根据以上设计,防渗墙平均深度7 m,帷幕注浆平均深度50 m。结合施工工艺和质量控制措施可知,混凝土防渗墙施工质量可控程度高,主要做好混凝土搅拌与浇筑、孔底沉渣以及槽段连接等工序;但是针对该场区条件下的帷幕注浆施工而言,如何保证浆液扩散和搭接,形成完全封闭的幕体是质量控制关键之处。

3 常规注浆工艺及应用情况

3.1 注浆工艺适用性分析

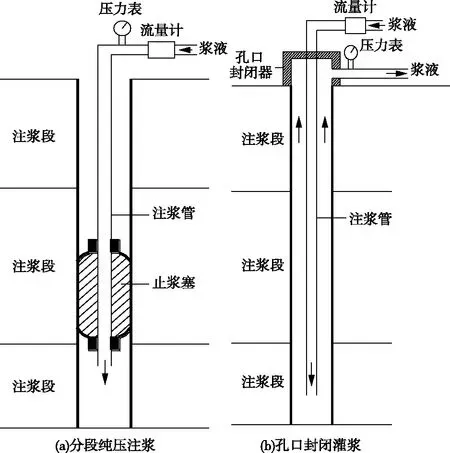

帷幕注浆施工中采用的主要注浆工艺包括分段纯压式(上行式和下行式)和孔口封闭孔内循环式,详见图2。两种常规注浆工艺的各自特点及适用情况如下:

图2 常规注浆工艺示意图Fig.2 Schematic diagram of conventional grouting process

1)分段纯压式:依靠孔内下放止浆塞完成注浆段顶端封堵,每次注浆只针对单一注浆段进行,下行式适用于破碎地层,上行式适用于较完整地层,注浆压力较大,地层吸浆部位明确;缺点是已完注浆段不能复注,对不完整地层易发生绕塞返浆事故,孔内浆液易离析沉淀影响灌注质量等。

2)孔口封闭孔内循环式:通过孔口封闭器封堵全孔,下入射浆管至孔底进行全孔循环注浆,每次全孔所有注浆段均进行灌注,浆液循环不宜离析沉淀,对于细微裂隙注浆效果较好;缺点是对于深孔易发生固管事故,注浆顶板埋深浅时易发生地面冒浆,难以分段增加注浆压力,不易分辨主要吸浆层位等。

3.2 注浆试验布置

由于本场区前期无注浆资料可以参照,为了研究不同注浆工艺的适用性,以便对工程设计进行优化调整,在现场选取了具有水文地质工程地质代表性的区段布置注浆试验段。

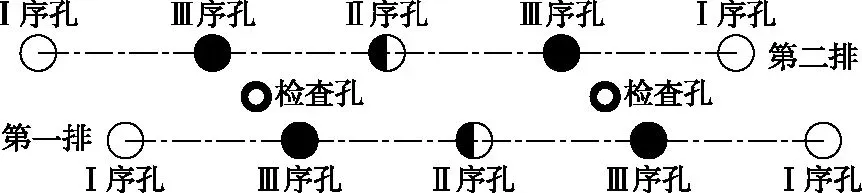

针对上述两种不同的注浆工艺,分别选取了相邻的两个注浆试验段,每段包含注浆孔10个(其中Ⅰ序孔4个,Ⅱ序孔2个,Ⅲ序孔4个)和效果检查孔4个,布孔形式详见图3。

图3 注浆试验段钻孔平面布置图Fig.3 Layout plan of drilling holes in grouting test section

帷幕注浆设计为双排孔,排距2 m,单排孔距4 m。施工中先施工第一排,再施工第二排,每排按三序分别实施,所有注浆孔完成注浆后再施工检查孔。试验一区采用了孔口封闭孔内循环注浆,试验二区采用了下行式分段纯压注浆,浆液类型为水灰比5∶1~0.5∶1的单液水泥浆,注浆压力要求第1段1.0 MPa,第2段1.5 MPa,第3段2.0 MPa,第4段2.5 MPa,第5段及以下各段3.0 MPa。

3.3 试验成果分析

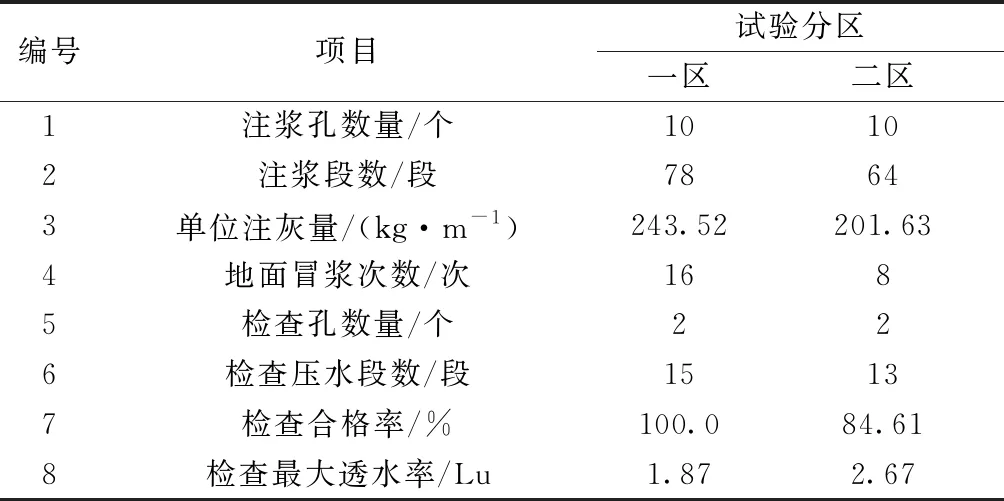

两个注浆试验段注浆施工情况及成果统计详见表2。

表2 试验段施工情况及注浆成果统计表

通过表2可知,针对场区基岩风化裂隙注浆,孔口封闭孔内循环注浆方式更具适用性,其单位注灰量达到243.52 kg/m,而纯压式注浆为201.63 kg/m;采用循环注浆的试验段检查孔压水合格率达100%,而纯压注浆试验段中存在2段大于2 Lu,最大为2.67 Lu,合格率为84.61%。由此证明循环注浆对于保证浆液的稳定和灌注量存在有利影响。

3.4 主要问题分析

虽然孔口封闭孔内循环注浆方式在注浆量和效果验证方面优于纯压式注浆,但也暴露出明显问题。主要表现在由于场区覆盖层较薄,注浆顶板埋深浅,在灌注施工过程中,极易发生地面冒浆,由此造成施工效率大幅降低,严重影响工期进度。对比施工数据可知,纯压式注浆的地面冒浆次数比循环注浆施工少一倍,主要是因为止浆塞逐步往下安置,随着基岩完整性和强度的提高,其抵抗注浆压力的能力越来越好;但循环注浆时,随着注浆段的加深,地面控制注浆压力不断提高,但孔口封闭方式迫使全部压力要施加在全孔范围内,造成浅部已经结束的注浆段围岩地层再次劈裂形成冒浆通道,多次反复注浆致使施工工期大幅延长。另外,由于孔深的增加,射浆管不断加长,施工过程中曾发生多次固管事故,在处理过程中也增加了工期占用。

4 注浆工艺优化与装置改进

4.1 工艺优化

针对以上两种常规注浆工艺在本次注浆试验中暴露出来的主要问题进行分析,明确场区风化基岩地层更适用于循环注浆方式,但是孔口封闭是造成地面冒浆和射浆管增长的主要原因。为此,常规的孔口封闭循环注浆方式的主要改进措施是变孔口封闭为孔内封闭,形成局部循环的注浆方式。

4.2 装置改进

为了实现上述注浆工艺和功能,对现有两种常规工艺进行组合改进,将常规单液止浆塞调整为具有双通道的循环止浆塞,可以下放至孔内任意完整地层并实现孔内局部封闭,详见图4。

图4 孔内封闭局部循环注浆工艺及装置Fig.4 Technology and device of local circulation grouting in hole closure

利用上述孔内封闭局部循环注浆工艺及装置,通过孔内注浆管路将孔内循环注浆止浆塞下放至注浆孔内待注段顶部,孔内循环注浆止浆塞下部连接射浆管,上部同时连接回浆管路和打压管路,利用打压管路使其膨胀后完成注浆段顶端封堵。注浆过程中,浆液由射浆管送至注浆段底部,然后返回至回浆管路中,通过调节回浆阀控制浆液流动速度和注浆压力,从而实现不同压力下的孔内局部循环灌浆。上述工艺避免了孔口封闭造成的注浆段过长、孔内残留浆液多的问题,降低了因射浆管过长而造成的孔内固管事故,减少了注浆后的扫孔工作量,最大限度避免了孔口封闭注浆方式导致的地面冒浆情况。

4.3 应用效果

采用孔内封闭局部循环注浆工艺及装置,在现场选取了10个注浆孔(其中包括Ⅰ序孔4个,Ⅱ序孔2个,Ⅲ序孔4个)进行了应用验证。

通过采用本工艺装置,10个孔注浆过程中冒浆次数为9次,比试验一区施工时减少了44%,各孔平均注灰量达到264 kg/m,在注浆量和效果保证方面优于纯压式注浆方式。由于采用本装置,造成单段下放连接止浆塞的时间比常规注浆方式要延长近30%,但是大幅减少了冒浆处理时间和注浆间歇待凝时间,通过综合对比发现仍然具有很好的适用性。

5 结论与不足

通过薄覆盖层下风化基岩现场注浆试验,对常规注浆工艺的适用性进行了验证,同时针对现有工艺存在的主要问题进行优化改进,形成适用于该工况条件下的注浆工艺,本项研究得出的主要结论如下:

1)对于薄覆盖层下基岩风化裂隙注浆,孔口封闭孔内循环注浆方式相比于纯压式注浆对于保证浆液稳定性和注浆效果具有较好适用性,但是易造成地面冒浆和孔内固管事故,不利于保证施工进度和节约工期。

2)通过研究改进,形成适用于薄覆盖层下基岩风化裂隙注浆的“孔内封闭局部循环”注浆工艺及装置,经现场实际验证,能够解决现有工艺中注浆装置在进行深孔弱透水地层注浆时地面易冒浆、孔内事故率高且扫孔工作量大等问题。

3)改进后的注浆装置在止浆塞下放过程中,由于增加了回浆和打压管路,造成设备安装辅助工时延长。在后期的研究中,需重点改进管路连接方式并优化下放工序,以便在保证注浆效果的前提下尽量减少工时占用,提高综合效益。