SQ3型切叶丝机远程自动控制方法研究

2021-05-26李红京张巨森韩少龙

李红京 张巨森 韩少龙

【摘 要】文章对SQ3型切叶丝机进行自动控制模式研究,结果表明:只要数据充分,控制完善,SQ3型切叶丝机就可以实现自动和远程控制;采用物料系数累积算法进行参数开发,SQ3型切叶丝机远程和本地手、自动控制模式切换顺畅;提高了烟草切烘丝线自动化程度,解决了整线远程自动控制技术难题,该项技术可在行业推广应用。

【关键词】SQ3型切叶丝机;物料系数;累计算法

【中图分类号】TS43 【文献标识码】A 【文章编号】1674-0688(2021)04-0046-03

1 目的

切丝机[1]是烟草制丝生产线重要设备之一,也是应用比较广泛、性能比较优良的成熟设备之一。但是,切丝机自动控制中缺少自动调速技术手段,这就导致切丝机在实际应用中无法实现真正意义上的自动化控制,更谈不上远程操控。本文旨在通过一种物料系数累计算法的方式实现切丝机自动调速[2]功能,最终实现了切丝机远程自动控制,解决了切丝机远程操控的技术难题。

2 改进方法

2.1 切丝机生产能力计算基准值的确定

根据切丝机设计原理,其生产能力理论计算公式(1)如下:

G=60×B×W×H×n刀×P×ρ (1)

公式(1)中:G为生产能力,kg/h;P为刀片数量;B为切丝宽度,mm;W为刀门宽度,mm;H为刀门开度,mm;n刀为刀辊转速[3],r/min;ρ为物料容重[4],kg/mm3。实际计算切丝机的生产能力时,需以现场实际生产能力为依据,通过类比计算得到,类比计算公式(2)如下:

设计生产能力=

要准确计算切丝机对某一种牌号烟叶的生产能力,可根据烟草生产企业在该牌号烟叶实际切丝过程的生产能力换算。例如,可取切丝机正常工作时在某一段时间内的产量,并记录这段时间内刀门开度、刀辊转速,通过这些参数可计算出切丝机在某一刀门开度、某一刀辊转速下特定物料容重的生产能力。

下面举例说明实验数据应用和物料系数累计算法原理,数据见表1。

以上计算表示切丝机在切丝宽度为1 mm,刀门开度为105 mm,刀门宽度为400 mm,刀片数量为8把,刀辊转速为400 r/min时,实际工艺流量为5 300 kg/h,其生产能力为4 818 kg/h,将以上数据输入表1,就可计算出某一品牌下特定物料的容重。

2.2 切丝机实际生产过程物料容重值和转速控制

生产初期,根据公式(1)G=60×B×W×H×n刀×P×ρ,有了生产能力设定值G和物料容重,即可算出刀棍转速设定值,从而实现刀棍转速的自动调整。

同时,在生产初期,利用生产能力和刀棍转速实际值,利用公式(1)原理计算出当前物料的瞬时容重,参见公式(3),采用五分钟及时修正法进行瞬时容重值的累积均值计算:

公式(3)中:ρ为当前物料瞬时容重,kg/mm3;B为切丝宽度,mm;W为刀门宽度,mm;H为刀门开度,mm;G为生产能力实际值,kg/h;n刀为刀辊实际转速,r/min;P为刀片数量。

2.3 改进过程

具体实施过程如下。

(1)硬件改造,切丝机加装网卡,实现联网功能。

(2)设计、编制上位机控制平台,设计所需控制参数。

(3)PLC控制模块改进。

(4)根据实际生产写实数据,进行参数确定和生产过程控制。

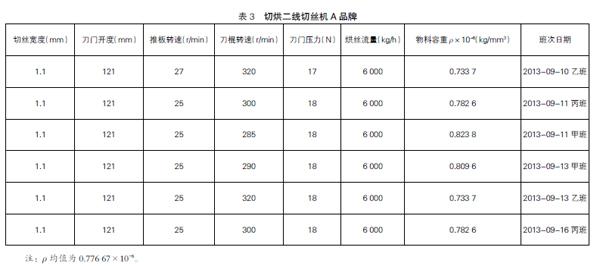

我们对多品牌切丝实际生产数据进行了统计写实,并依据上述理论累计计算出相应物料容重值,见表2和表3。

以上写实数据计算出的物料容重值作为相应品牌物料容重基值,实际生产时以此为基准,代入公式(1)进行生产初期的生产能力计算和刀棍转速控制。

程序设计为开车后,程序自动每秒计算一次值,5 min后计算平均值,用当前物料实际容重累计均值代替基准值,代入刀棍转速计算公式计算出所需刀棍转速,进入刀棍转身的过程生产控制。

3 改进效果

改进后,切烘生产线自动化程度得到大幅提高,整个切烘丝生产实现了中控操作[5],切丝机手、自动和远程本地控制模式切换顺畅,刀棍转速控制精准,切丝流量稳定,同时实现了切丝流量和后道工序的烘丝流量相匹配,批次生产停顿次数也由原来的10多次降低到1次以下,产品质量得到明显提高。该项技术可在整个烟草生产行业制丝线推广应用。

參 考 文 献

[1]陈雪梅,王英立,文武.TOBSPIN型切丝机加工控制原理及其主要特征[J].技术与市场,2014,21(2):36-

37,39.

[2]卞斌.变频自动调速系统运用[J].新疆有色金属,2015,

38(6):105,107.

[3]徐鹏.TOBSPIN切丝机和SD504切丝机的对比分析[J].中国设备工程,2018(6):148-149.

[4]侯善策,王佳锐,张朋月,等.堆肥物料容重、温度对频域反射传感器检测模型的影响[J].农机化研究,2021,

43(8):91-98.

[5]李文裴,孙立军,孙长俊.对中控操作及控制方法的思考[J].水泥,2016(10):66-67.